1 ОБЩАЯ ЧАСТЬ

1.1 Краткая история предприятия. Его место и роль в истории в системе отрасли

В 1884 году Александр Александрович и Надежда Михайловна Половцовы купили у наследников С. Д. Башмакова Богословский горный округ. 4125 квадратных километров земли с заводами, шахтами, рудниками и прочими постройками были приобретены за 5500 тысяч рублей. По документам владелицей округа стала Н. М. Половцова.

Главноуправляющим Богословским горным округом был Александр Андреевич Ауэрбах – учёный, инженер, рационализатор. Именно под его началом был возведён Надеждинский чугуноплавильный и сталерельсовый завод.

Для возведения завода были все предпосылки. На территории Богословского горного округа имелась своя железная руда – красный и бурый железняк (Ауэрбаховский рудник, Воронцовское месторождение). Богат был округ и древесным топливом. Поэтому Ауэрбах остановился на дешёвом древесном угле, построил углевыжигательные печи в деревне Филькино, Черноярке, Какве. И наконец имелся обильный рынок сбыта.

В 1892 году началась прокладка Великой Сибирской трансконтинентальной магистрали от Урала до Дальнего Востока. В 1893 году был подписан контракт, по которому округ обязался поставить 82 тыс. тонн рельсов. Завод требовалось построить за два года. Ауэрбах выбрал место под завод на левом берегу реки Каква. Александр Андреевич заказал большинство оборудования в Европе, например прокатный стан – в Дуисбурге (Германия), паровую машину к нему – на заводе Кокериль в Бельгии. Завод был рассчитан на производство 33 тыс. тонн рельсов в год. Предполагалось поставить 4 домны, 4 мартена, 2 прокатных стана. 29 мая 1894 года произошла торжественная закладка Надеждинского завода. Работа по строительству завода закипела. К месту стройки прибывали артели плотников, каменщиков, землекопов.

Первоначально чугун для Надеждинского завода поставлял Сосьвинский чугуноплавильный завод. Поэтому первая домна была задута лишь 16 июля 1896 года, вторая – 5 ноября того же года, третья и четвёртая – в январе и июле 1897 года.

В 1894 году все силы были сконцентрированы на сооружение Мартеновского и Прокатного цехов.

19 января 1896 года из Мартеновской печи №1 был сделан первый выпуск стали.

В марте 1896 года стан “750”, который состоял из трёх клетей: обжимной (8 ручьёв), подготовительной (6 ручьёв) и чистовой (5 ручьёв), прокатал первые рельсы.

После отставки Ауэрбаха Надеждинский завод работал в заданном им темпе. В 1898 году было выплавлено 36 тыс. тонн чугуна, 41 тыс. тонн стали, прокатано 34 тыс. тонн рельсов и других стальных изделий.

Спрос на сортовое железо определил создание и пуск в 1906 году Сортопрокатного цеха, оборудованного двумя станами: среднесортовым “450” и мелкосортовым “320”. В 1909 году был пущен листопрокатный цех для производства кровельного железа. В том же году в строй вступила пятая, в 1910 году – шестая, а в 1911 году – седьмая доменные печи. В 1912 году вошла в строй 50-тонная мартеновская печь. В рельсопрокатном цехе в 1912 году пущен новый рельсовый стан дуо “850”.

Завод расширялся и повышал свою производительность. Так в 1913 году было выплавлено 169 тыс. тонн чугуна и 146 тыс. тонн стали. Однако уже во время Первой мировой войны выпуск продукции сократился из-за резкого сокращения сырьевой и топливной базы.

В октябре 1917 года на Надеждинском заводе установлена власть Советов. В декабре того же года издан Декрет о национализации завода.

15 мая 1930 года ЦК ВКП (б) принял постановление “О работе Уралмета”. С этого момента завод переходит на производство качественной конструкционной стали. И уже в 1932 году предприятие прекратило выпуск рельсов. В 1933 году было освоено 60 марок высококачественной стали для авиационной, автотракторной и оборонной промышленности.

В 1937 году “Главспецсталь” поручает заводу освоить выплавку шарикоподшипниковой стали.

В 1931 году началось строительство Калибровочного цеха. И уже в октябре 1933 года калибровщики выдали первую продукцию – 400 тонн калиброванной стали.

В ходе Великой Отечественной войны значительно выросло производство металла. В этот период коллектив завода освоил выплавку и прокатку 125 сложнейших марок стали, легированных хромом, марганцем, молибденом, ванадием, никелем, вольфрамом, цирконием, титаном.

За четыре военных года завод поставил на производство самолётов 93 тыс. тонн металла, танков – 137 тыс. тонн, вооружения – 19 тыс. тонн, боеприпасов – 211 тыс. тонн.

После войны началось сооружение аглофабрики, пуск которой состоялся 28 февраля 1946 года.

В 1946 году за успешное выполнение задания государства по выпуску продукции для нужд народного хозяйства и в связи с 50-летием завод был награжден орденом Трудового Красного Знамени.

В июле 1957 года на базе завода и рудников по добыче металлургического сырья Северного Урала был создан металлургический комбинат.

В 1962 году в Мартеновском цехе освоена новая технология – наварки подин. В Крупносортном цехе идёт модернизация стана “850”.

Комбинат вновь преобразован в завод в 1966 году.

В 70 – 80-е годы освоен выпуск новой продукции: Калибровочный цех выпускает сталь для ВАЗа, производство буровой пустотелой стали.

В 1975 году в Мартеновском цехе выпущено 1155 тысяч тонн стали.

В 1984 году на стане “450” установлен блок горячего калиброванного металла. На стане “320” пущена установка высокотемпературного отпуска металла и начато производство термоупрочнённой буровой стали.

В 90-х годах предприятие было приватизировано. Первым директором стал В. С. Кириллов.

В 1995 году по решению экспертного совета по вопросам экономики на базе методик Комиссии ООН по промышленному развитию заводу выдан сертификат РФ, удостоверяющий статус "Лидера Российской экономики".

В 2000 году ОАО “Металлургический завод им. А. К. Серова” вошёл в состав металлургического комплекса “Уральской горно-металлургической компании”.

В 2003 году в Мартеновском цехе пущен в работу агрегат внепечной обработки стали “Печь-ковш” фирмы “Danieli” (Италия).

Начато строительство фундамента здания электросталеплавильного цеха (ЭСПЦ).

7 ноября 2005 года пущены пресс-ножницы фирмы “Akros” (Франция) для разделки металлолома.

30 января 2006 года проведена юбилейная плавка в честь 110-летия завода.

14 июля 2006 года произведена пробная плавка стали в ЭСПЦ.

1.2 Продукция выпускаемая предприятием

Градообразующее предприятие Серова имеет полный металлургический цикл, свою сырьевую базу, выпускает продукцию, конкурентоспособную на мировом рынке, а именно:

Чугун литейный и передельный для ЭСПЦ, литейного цеха и для поставок на экспорт и внутренний рынок;

Высококачественную сталь более двухсот углеродистых и легированных хромом, никелем, молибденом, ванадием, кремнием, марганцем, алюминием и другими элементами марок по различным ГОСТам, ТУ и зарубежным стандартам;

Горячекатаный прокат:

- круглого сечения диаметром 12 – 90 мм и 150 – 280 мм;

- квадратного сечения со стороной 60, 80, 140, 154 и 156 мм;

- шестигранного сечения с диаметром вписанного круга 12 – 75 мм;

Буровую пустотелую сталь:

- круглую диаметром 32 мм;

- шестигранную размером 22 и 25 мм;

- с двумя пазами;

Уголок равнополочный 63х63 мм;

Арматурная сталь:

- гладкого профиля;

- периодического профиля;

Калиброванный прокат:

- круглого сечения диаметром 11 – 80 мм;

- шестигранного сечения с диаметром вписанного круга 11 – 63 мм;

Купорос железный технический;

Передельная и трубная заготовки:

- квадратная размером 130, 140 и 170 мм;

- круглого сечения диаметром 140 мм – 280 мм;

Прутки круглые пустотелые и без осевого канала высокой точности из высокопрочной стали;

Прокат круглый со специальной отделкой поверхности;

Сортовой прокат:

- круглого профиля диаметром 11 – 110 мм;

- шестигранного профиля размером 12 – 75 мм;

- квадратного профиля размером 60 – 90 мм.

Продукция металлургического завода экспортируется в высокоразвитые страны – Великобританию, США, Германию, Италию, Турцию, Корею и другие. Ее хорошо знают в Казахстане, Прибалтике, на Украине, в Азербайджане, Узбекистане. Потребителями серовского металла являются 952 предприятия более чем в тридцати субъектах Российской Федерации. Широкий спектр выпускаемой продукции востребован в автомобилестроении, машиностроении, на трубных заводах и в нефтедобывающей промышленности. Металлургический завод им. А. К. Серова успешно сотрудничает с такими гигантами автомобилестроения, как АвтоВАЗ, ГАЗ, КамАЗ, БелАЗ и др. У завода сложились хорошие партнерские отношения с более чем 300 предприятиями машиностроительного комплекса страны. Среди них – Уралмаш, Челябинский тракторный завод, Чебоксарский агрегатный завод, Курганмашзавод, Ливенский завод погружных насосов, Слободской машиностроительный завод и т. д.

Неоднократно продукции ОАО «Металлургический завод им. А.К. Серова» присуждались призы за качество. Качество выпускаемой предприятием продукции гарантируется комплексной организацией работы в области качества, обусловлено чёткой регламентацией ведения всех производственных процессов, предписанных технологическими инструкциями, уровнем применяемой технологии и технической оснащённости производства, техническим состоянием металлургических агрегатов и основных фондов, наличием квалифицированного персонала.

1.3 Общая схема технологического процесса

На металлургическом заводе ряд основных цехов начали работать в новом составе. Теперь на предприятии действует агломерационный цех, доменный цех, прокатный цех - в составе которого участок№1 - крупносортный и участок№2 – сортопрокатный цехи. Помимо этого, цех готовой продукции вошел в состав участка №2 калибровочного цеха как отделение по реализации готовой продукции.

Агломерационный цех работает в составе двух агломашин площадью спекания 30 кв.м и 50 кв.м.

Первая агломашина была введена в работу в 1946 году. В 1958 году была запущена вторая агломашина площадью спекания 50 кв.м.

Доменный цех работает в составе двух доменных печей объемом 205 и 212м3.

Первая доменная печь объемом 260 м3 была запущена в 1896 году. Через год была запущена следующая печь объемом 205 м3. И в 1909 году введена в эксплуатацию печь объемом 212 м3. В настоящее время работают две печи.

Основные задачи цеха:

- производство передельного чугуна для ЭСПЦ

- производство чугуна литейному цеху для отливки изложниц и другого чугунного литья;

- производство товарного чугуна;

- производство граншлака;

- производство доменного газа;

- производство агломерата;

- производство негашеной извести;

- приемка, хранение и отгрузка доломита.

Агломерационный цех поставляет ЭСПЦ агломират, доломит, известь.

Современный электросталеплавильный комплекс на ОАО «Металлургический завод им. А.К.Серова» включает в себя участок подготовки лома, 80-тонную электродуговую печь и вакууматор фирмы Danieli (Италия), кислородный цех с воздухоразделительной установкой, газоочистные сооружения, станцию водоподготовки и объекты электроснабжения. Запуск комплекса состоялся в сентябре 2006. Ранее, в 2003 году, был введен в производство агрегат внепечной обработки стали «печь-ковш».

Сегодня на предприятии действует электропечь ДСП-80, заменившая ранее действующие мартены. С переходом на электросталеплавильное производство металлургическому заводу стали доступны практически все марки специальных и нержавеющих сталей, востребованных в автомобильной, электротехнической, авиационной и других отраслях промышленности. К тому же электросталеплавильное производство экологически более чистое. Выбросы в атмосферу после ликвидации мартенов даже при увеличении объемов выпускаемой стали сократились в 4 раза.

Основные задачи цеха:

- выплавка высококачественной стали заданного состава;

- обеспечение прокатного цеха горячими слитками.

Участок № 1 прокатного цеха имеет линейный стан «850», состоящий из трех клетей, для прокатки слитков, поступающих из ЭСПЦ, участок №2 работает в составе среднесортного стана «450» и мелкосортного стана «320». Производит сортовой прокат круглого профиля диаметром от 11 до 110 мм, шестигранного профиля размером от 12 до 75 мм, квадратного профиля размером от 60 до 90 мм, а также производит товарный прокат и трубную заготовку круглого сечения диаметром от 140 до 280 мм и передельную квадратную заготовку размером 130, 140 и 170 мм. Также в цехе производится пустотелый прокат круглого и шестигранного сечения с круглым осевым каналом для бурового инструмента и валов погружных электродвигателей (ПЭД).

19 января 1896 года цех выдал первую продукцию - рельсы. Станы «450» и «320» были введены в эксплуатацию в 1904 году. На стане «320» в 1997 году запущен в работу реечный холодильник, что в настоящее время позволяет заводу производить арматурную и сортовую сталь длиной до 11,7 м (по длине вагона).

Основные задачи цеха:

- производство готового проката;

- производство передельной заготовки;

- выпуск сортового проката;

- выпуск подката для калибровочного цеха.

Калибровочный цех имеет два участка. В состав участка №2 входит отделение по реализации готовой продукции. Цех оборудован отечественными и импортными станками и линиями для холодного волочения проката, обточки и полировки. Цех введен в эксплуатацию в 1933 году.

На участке № 2 освоена специальная технология производства пустотелой стали со специальной отделкой поверхности.

Основные задачи цеха:

- производство калиброванного проката с выполнением следующих операций:

- термообработка проката в камерных печах с выкатным подом;

- подготовка металла к волочению (правка, острение, зачистка подката);

- травление металла в растворе серной кислоты;

- волочение металла круглого и шестигранного сечения в холодном состоянии.

- производство круглых профилей на бесцентровообдирочных станках;

- рекристаллизационный отжиг металла на установках ТВЧ;

- производство нефтенасосных штанг.

Осуществление технологического процесса не возможно без обеспечения предприятия электрической энергией. Электрический цех основан 22 апреля 1931 года. Электрический цех является самостоятельным структурным подразделением вспомогательного производства и находится в непосредственном подчинении главного энергетика.

В состав электрического цеха входят: ремонтный участок, участок по ремонту электрооборудования основных и вспомогательных цехов, участок сетей и подстанций, электротехническая лаборатория.

Основные задачи цеха:

- обеспечение предприятия электрической энергией;

- ремонт электрических машин и аппаратов;

- монтаж и ремонт электрооборудования, грузоподъемных кранов и станочного оборудования цехов завода.

1.4 Организация управления электрохозяйством предприятия

Главный

инженер завода Главный

энергетик завода Заместитель

главного энергетика завода Начальник

электрического цеха Начальник ЭТЛ Старший

электрик цеха Начальники отделов Персонал ЭТЛ Старший

мастер электриков Персонал отделов

Мастер-электрик

Электромонтёры

Взаимоотношение между отделами предприятия, различными цехами, энергетической службой, а также разделение обязанностей между электротехническим и энергетическим персоналом устанавливается руководством предприятия в должностных инструкциях и положениях по согласованию с лицом, ответственным за электрохозяйство предприятия. Обязанности лица, ответственного за электрохозяйство предприятия возлагается на главного энергетика, который назначается приказом администрации из числа инженерно - технических работников энергослужбы предприятия. Он обязан обеспечить: выполнение ПТБ и ПТЭ, разработку и внедрение мероприятий по экономии электроэнергии, внедрение новой техники и технологии в электрохозяйство, организацию и своевременное проведение ППР и профилактических испытаний электрооборудования, введение новых разработок, ведение технической документации разработку необходимых инструкций и положений, своевременное представление установленной отчетности выше стоящим организациям.

Лица ответственные за электрохозяйство всего предприятия или за электрохозяйство структурного подразделения, несут ответственность за правильный подбор электротехнического персонала.

Электротехнический персонал, специально подготовленный для обслуживания действующих электроустановок, проведения в них оперативных переключений, организации и выполнения ремонтных, монтажных или наладочных работ и испытаний, находится в составе энергетической службы предприятия.

2 СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Общие сведения

Электросталеплавильный цех подразделяется на четыре основных участка, взаимосвязь которых между собой осуществляется по технологической цепочке.

Первым участком является участок подготовки лома, в котором расположены склады с ломом. Лом магнито-грейферными кранами загружается в бадью, объемом 80 тонн, и подается при помощи скраповоза во второй участок.

Во втором участке производится непосредственное плавление металла в ДСП – 80. Выпуск металла производится в ковш, который стоит на сталевозе и при помощи сталевоза он поступает на агрегат внепечной обработки стали “Печь-ковш”, где начинается третий этап производства стали в цехе.

На третьем этапе сталь доводится до нужной марки путем легирования и добавления различных материалов. После чего металл при помощи разливочного крана поступает на разливку.

Скраповозы необходимы на данном производстве для транспортировки бадьи со скрапом из отделения подготовки лома на ДСП-80

Обоснование и выбор тока электрического привода

Для данного агрегата целесообразней выбрать привод переменного тока, так как требуется регулирования скорости плавно и в широком диапазоне, что достигается применением частотного регулирования. Данному агрегату необходим привод простой в обслуживании и надежный. Данным требованиям удовлетворяет привод переменного тока с асинхронным двигателем с короткозамкнутым ротором. Преимуществами асинхронных двигателей по сравнению с двигателями постоянного тока являются их относительно меньшая стоимость, простота обслуживания и ремонта. Работа приводов с преобразователем частоты может осуществляться с обратной связью, что позволяет наиболее точно регулировать параметры на выходе преобразователя, а значит устанавливать оптимальный режим работы привода, вследствие чего достигается экономия электроэнергии. Частотные преобразователи являются программируемыми и в зависимости от технологического процесса они могут настраиваться на постоянное поддержание одного или нескольких регулируемых параметров: момент на валу двигателя, скорость вращения двигателя, ток в обмотке статора. Также частотные регуляторы могут устанавливать функциональные дефекты в силовых цепях и цепях управления. Применение частотно-регулируемых приводов для скраповозов позволяет снизить энергопотребление технологическим оборудованием, снизить время простоя оборудования, при переходе двигателя с большей скорости на меньшую происходит процесс рекуперации, обеспечить более щадящий режим работы для оборудования, а также обеспечить плавное регулирование скорости. Масса асинхронного двигателя с наружной самовентиляцией в два – три раза меньше массы двигателя постоянного тока при одинаковых номинальных моментах, а масса меди соответственно в пять раз меньше.

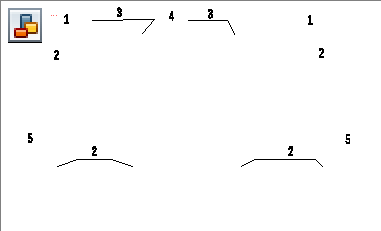

Кинематическая схема привода

1 – двигатель;

2 – соединительная муфта;

3 – электромагнитный тормоз;

4 – редуктор;

5 – ходовое колесо.

Рисунок 1 – Кинематическая схема привода скраповоза.

На данной схеме показан привод скраповоза, два электродвигателя смонтированных на скраповозе соединены по средствам гидравлических муфт с редуктором, который в свою очередь соединен с ходовыми колесами скраповоза. Данный механизм может нормально функционировать как с помощью двух двигателей, так и с помощью одного.

2.4 Основные принципы частотного регулирования

Принципиальная

возможность регулирования скорости АД

изменением частоты питающей сети

![]() следует соотношения

следует соотношения![]() .

При неизменном напряжении питания

.

При неизменном напряжении питания![]() по мере изменения частоты

по мере изменения частоты![]() будет так же изменяться и магнитный

поток двигателя Ф, поскольку, как уже

отмечалось,

будет так же изменяться и магнитный

поток двигателя Ф, поскольку, как уже

отмечалось,![]() .

Так при снижении частоты

.

Так при снижении частоты![]() и измененном

и измененном![]() поток возрастет. Это приведет к насыщению

стали двигателя и как следствие к резкому

увеличению тока и его перегреву.

Увеличение

поток возрастет. Это приведет к насыщению

стали двигателя и как следствие к резкому

увеличению тока и его перегреву.

Увеличение![]() вызовет снижение потока и соответственно

допустимого момента АД. Поэтому для

сохранения высоких энергетических

показателей регулирования необходимо

с регулированием

вызовет снижение потока и соответственно

допустимого момента АД. Поэтому для

сохранения высоких энергетических

показателей регулирования необходимо

с регулированием![]() одновременно в функции частоты и нагрузки

двигателя изменять и напряжение питания

АД.

одновременно в функции частоты и нагрузки

двигателя изменять и напряжение питания

АД.

Выбор

соотношения между частотой и напряжения

питания АД основан на сохранении

постоянства его перегрузочной способности

![]() при работе на разных скоростях. Если

принять активное сопротивление статора

равным нулю, а индуктивное фазное

сопротивление рассеяния короткого

замыкания

при работе на разных скоростях. Если

принять активное сопротивление статора

равным нулю, а индуктивное фазное

сопротивление рассеяния короткого

замыкания![]() и

скорость

и

скорость![]() пропорциональными частоте

пропорциональными частоте![]() ,

то согласно формуле

,

то согласно формуле![]()

![]() ,

где С – постоянная, независящая от

,

где С – постоянная, независящая от![]() .

.

Базовыми элементами асинхронного частотно-регулируемого электропривода являются управляемый преобразователь частоты ПЧ (UZF), питающийся от промышленной сети. При необходимости согласования мощности и входных напряжений питания собственно ПЧ с сетью между ними может устанавливаться согласующий трансформатор. Для ограничения токов короткого замыкания и перенапряжений на входе ПЧ могут устанавливаться токоограничивающие реакторы и дополнительные фильтры. При необходимости согласования выходного напряжения ПЧ и цепи питания двигателя (например, для высоковольтных электрических машин) между ними могут устанавливаться согласующие трансформаторы. При значительном удалении двигателя от преобразователя (при длине кабельной связи между ними более 50 м, а для ряда преобразователей допускается и более 200 м) на выходе ПЧ для ограничения перенапряжений на его силовых полупроводниковых элементах устанавливаются фильтрующие дроссели, а также помехоподавляющие RС фильтры.

Наибольшее распространение получили две группы управляемых полупроводниковых ПЧ:

1) преобразователи со звеном постоянного тока и автономным инвертором АИ (инвертором напряжения АИН или тока АИТ);

2) преобразователи с непосредственной связью питающей сети и нагрузки ПЧНС (без и с широтно-импульсной модуляцией выходного напряжения).

Преобразователь по системе ПЧ-АИ состоит из трех силовых блоков: управляемого или неуправляемого выпрямителя, силового фильтра в звене постоянного тока и автономного инвертора. АИ может быть выполнен либо на основе однооперационных тиристоров с искусственной их коммутацией, либо на запираемых (GТО) тиристорах, либо на полностью управляемых силовых транзисторах (чаще всего на базе IGBT-модулях, содержащих транзистор с изолированным затвором и шунтирующий его силовой диод).

Выходное напряжение АИН может регулироваться двумя способами:

1) при управляемом выпрямителе – изменением напряжения в звене постоянного тока, когда инвертору отводится роль лишь коммутатора фаз, формирующего требуемую частоту (АИН с амплитудно-импульсной модуляцией АИМ);

2) при неуправляемом выпрямителе – широтно-импульсным регулированием напряжения в инверторе за счет модуляции напряжения несущей частоты (частоты коммутации силовых ключей) сигналом требуемой частоты (АИН с широтно-импульсной модуляцией ШИМ).

В ПЧ с АИН отсутствует рекуперация энергии в питающую сеть. При необходимости возврата энергии в сеть питания входной выпрямитель в ПЧ с АИН должен быть реверсивным и управляемым. При отсутствии подобного выпрямителя для обеспечения режима динамического торможения АД параллельно фильтру устанавливается узел сброса энергии на основе ключа и силового резистора К. При превышении допустимого напряжения на выходе фильтра ключ открывается и обеспечивает разряд конденсатора на резистор К.

В ПЧ с АИТ управляемый преобразователь работает в режиме источника тока, а инвертор обеспечивает коммутацию обмоток статора АД силовыми ключами. Главное техническое отличие ПЧ с АИТ от ПЧ с АИН в наличии индуктивного фильтра и отсутствии емкостного фильтра на выходе выпрямителя, отсутствии обратных диодов, шунтирующих силовых ключей, и наличии конденсаторов на выходе инвертора, являющихся источником реактивной энергии для нагрузки преобразователя частоты.

При переходе АД в генераторный режим изменяется направление его ЭДС и инвертор, который переходит в режим выпрямителя стремиться увеличить ток в звене постоянного тока. Однако за счет отрицательной обратной связи по току преобразователь переводится в режим инвертора, ведомого сетью, сохраняя прежнее направление и значение и обеспечивая тем самым режим рекуперативного торможения АД.

К достоинствам преобразователей по системе ПЧ-АИ относятся:

- высокий диапазон частот выходного напряжения АИН (практически от 0 до 1500 Гц), ограничиваемый лишь частотой коммутации и коммутационными потерями в силовых ключах автономного инвертора (для АИТ максимальная выходная частота тока до 100 – 125 Гц);

- низкий уровень гармонических составляющих напряжения или тока статора двигателя и тока, потребляемого из сети питания;

- высокий коэффициент мощности (до 0,95 — 0,98) в преобразователях с неуправляемым выпрямителем. В случае применения управляемого выпрямителя коэффициент мощности меньше и близок коэффициенту мощности в системах тиристорный преобразователь – двигатель постоянного тока;

- относительно небольшое число силовых ключей преобразователя (по сравнению с ПЧНС) и более простая схема их управления, не требующая синхронизации с питающей сетью;

- для АИТ возможность рекуперации энергии в сеть и безаварийность режима короткого замыкания по выходу.

К недостаткам подобных преобразователей следует отнести:

- двукратное преобразование энергии (с переменного напряжения питающей сети на постоянное выпрямителя, а затем с постоянного - на переменное выходное напряжение инвертора), что снижает результирующий КПД преобразователя частоты (до 0,94 —0,96);

-

зависимость (для тиристорных ключей

АИ) условий их искусственной коммутации

от соs![]() и уровня нагрузки двигателя;

и уровня нагрузки двигателя;

- для АИН отсутствие (без дополнительной управляемой инверторной группы в блоке выпрямителя) возврата энергии в питающую сеть преобразователя, что ограничивает быстродействие регулирования скорости АД в тормозных его режимах, высокие требуемые значения емкости фильтра и, соответственно, большие габариты конденсаторной батареи;

-

для АИТ невозможность работы на групповую

нагрузку, существенные масса и габариты

реактора фильтра, наличие коммутационных

перенапряжений на силовых ключах, более

низкий соs![]() по сравнению с АИН с ШИМ и неуправляемым

входным выпрямителем.

по сравнению с АИН с ШИМ и неуправляемым

входным выпрямителем.