1.5 Обоснование выбора станков с чпу

Основные технические характеристики станков приведены в таблице 5.

Таблица 5 – технические характеристики станков

Параметры |

16Б16Ф3 |

16К20Ф3 |

1. Наибольший диаметр детали |

320 |

400 |

2. Расстояние между центрами |

710 |

1000 |

3. Частота вращения шпинделя |

20…2000 |

35…1600 |

4. Рабочие подачи, мм/мин: |

|

|

Поперечные |

0…600 |

3…800 |

Продольные |

0…1200 |

3…800 |

5. Регулирование |

Бесступенчатое |

|

6. Количество инструментов |

6 |

6 |

7. Дискретность, мм |

0,005/0,01 |

0,005/0,01 |

8. Мощность, кВт |

5,5 |

10 |

9. Масса станка, кг |

1700 |

3000 |

10. Габариты станка, мм: |

|

|

Длина |

2200 |

3000 |

Ширина |

1300 |

1600 |

Высота |

1450 |

1600 |

11. Класс точности станков |

П |

П |

12. Категория ремонтной сложности: |

|

|

механической части |

14 |

14 |

электронной части |

28 |

26 |

13. Оптовая стоимость, тыс. рублей |

40 |

45 |

Из приведенных технических характеристик видно, что целесообразно взять для обработки детали фланец ОП 9943.007.08.00.021. станок 16Б16Ф3, который обеспечит необходимую точность при меньших затратах времени и средств.

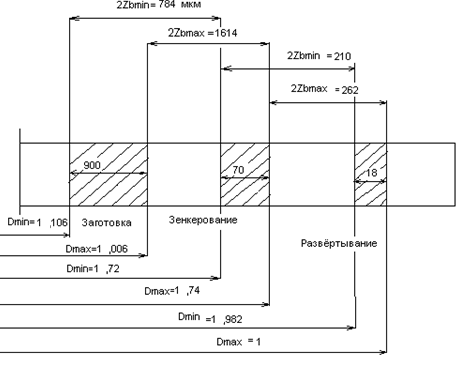

1.6 Расчет припусков на механическую обработку с построением схемы межоперационных припусков и размеров

Рассчитаем припуск на отверстие 13H7 расчетно-аналитическим способом согласно [ 2 ].

Заготовкой является паковка. Технологический маршрут обработки отверстия состоит из операций: зенкерование, развёртывание. Данные расчетов сведем в таблицу 6.

Таблица 6 – Расчет припусков и предельных размеров по техническим переходам на обработку.

Операции и переходы на обработку отверстия 13 |

Элементы припуска, мкм |

Расчетный припуск, мкм |

Расчетный размер Dр, мм |

Допуск ,мкм |

Предельный размер, мм |

Предельное значение припуска, мкм |

||||||||||

Rz |

T |

ρ |

ε |

Dmin |

Dmax |

2Zbmin |

2Zbmax |

|||||||||

Заготовка |

150 |

150 |

22,7 |

- |

- |

12,006 |

900 |

11,106 |

12,006 |

- |

- |

|||||

Зенкерование

|

50 |

50 |

0,114 |

70 |

2·379 |

12,79 |

70 |

12,72 |

12,79 |

784 |

1614 |

|||||

Развёртывание |

10 |

15 |

0,05 |

- |

2∙100,18 |

13 |

18 |

12,982 |

13,0 |

210 |

262 |

|||||

Рассчитаем расчетный припуск:

2Zвр= ,

(11)

,

(11)

Где Rz – высота неровностей профиля, мкм;

T – глубина дефектного слоя, мкм;

ρ –

суммарное значение

пространственных отклонений, мкм;

ρ –

суммарное значение

пространственных отклонений, мкм;

ε – погрешность установки, мкм.

По [2 ] принимаем численные значения этих параметров и заносим их в таблицу.

Суммарное значение пространственных отклонений находим по формуле:

,

(12)

,

(12)

где Со – смещение оси отверстия при сверлении, мкм;

-

удельный увод оси отверстий при сверлении,

мкм/мм;

-

удельный увод оси отверстий при сверлении,

мкм/мм;

l – глубина отверстия отверстия, мм.

По чертежу детали принимаем l=20 мм.

По 2 принимаемм у=1,7 мкм/мм Со=15 мкм

мкм

мкм

Для остальных переходов:

,

(13)

,

(13)

где - Ку – коэффициент уточнения, по [ 2] для растачивания чернового Ку=0,005 для растачивания чистового – Ку=0,002.

Определяем погрешность базирования и установки:

έу=έб+έз ,

где έ- погрешность базирования;

έб – погрешность базирования, по[2] принимаем έб=40 мкм;

έз – погрешность закрепления, по[2] принимаем έз =30 мкм

έу=40+30=70 мкм

Рассчитываем минимальные значения межоперационных припусков :

2Zвр1=

2Zвр2=

Рассчитываем

расчетный размер:

Рассчитываем

расчетный размер:

Для развертывания чистового Dр принимается по чертежу Dр= 13 мм, для расчетного размера предыдущего перехода необходимо отнять расчетный припуск.

Допуск находим по [2 ], для заготовки δ=900 мкм, для зенкерования δ=45 мкм, для развёртывания δ=18 мкм.

Расчет предельных размеров:

Dmax=размер расчетный.

Dmin= Dmax-δ

Dmin= 13-0,018=12,982мм

Dmin= 12,79-0,07=12,72мм

Dmin= 12,006-0,9=11,106 мм

Минимальный предельный припуск рассчитывается как разность максимальных предельных размеров соседних переходов. Максимальный предельный припуск рассчитывается как разность минимальных предельных размеров соседних переходов.

Для развертывания чистового:

2Zbmin=Dmax разв.-Dmin зенк. =13-12,79=0,21 мм=210 мкм

2Zbmin=Dmax разв.-Dmin зенк. =12,79-12,006=0,784 мм=784 мкм

2Zbmax=Dmax разв.-Dmax зенк. =12,982-12,72 =0,262 мм=262 мкм

2Zbmax=Dmax разв.-Dmax зенк. =12,72-11,106 =1,614 мм=1614мкм

Выполняем проверку:

2Zbmax-2Zbmin=допуск предыдущего перехода-допуск последнего перехода

262-210=70-18

52=52

Проверка выполняется.

Строим схему графического расположения припусков и допусков:

Рисунок 3 – Схема графического расположения припусков и допусков.

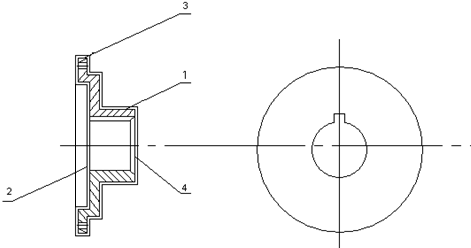

Припуски на остальные поверхности детали назначаем произвольно и заносим их в таблицу 7

Таблица 7 – Табличные припуски и допуски на остальные поверхности детали.

Поверхность |

Размер, мм |

Припуск, мм |

Допуск, мкм |

||

табл. |

расчет. |

||||

1 |

26 |

2×1,6 |

- |

140 |

|

2 |

60 |

2×1,4 |

- |

140 |

|

3 |

92 |

2×2,5 |

- |

160 |

|

4 |

14 |

2×1,2 |

2∙0,392 |

30 |

|

5 |

66 |

2×1,5 |

- |

140 |

|

Рисунок 4 – Эскиз детали