- •Основные задачи дисциплины.

- •Классификация приспособлений по целевому назначению.

- •Классификация приспособлений по степени специализации: универсально-сборные приспособления, сборно-разборные приспособления.

- •Структура приспособлений.

- •Исходные данные и последовательность проектирования приспособлений.

- •Основные термины теории базирования заготовок в приспособлении.

- •Основные принципы базирования.

- •Математическое описание схем базирования.

- •Выбор установочных элементов приспособлений.

- •Выбор схемы закрепления заготовки.

- •Детали приспособлений для направления рабочего инструмента. Детали приспособлений для настройки на выдерживаемый размер. Поворотные и делительные устройства.

- •Методика расчёта сил закрепления.

- •Расчёт сил закрепления призматических заготовок при базировании по одной, двум или трем плоскостям.

- •Расчёт сил закрепления цилиндрических заготовок при базировании по наружной цилиндрической поверхности в п-кулачковом патроне.

- •Расчёт сил закрепления цилиндрических заготовок при базировании в призме и обработке центрального отверстия и шести отверстий.

- •Расчёт сил закрепления цилиндрических заготовок при базировании на цилиндрическом пальце с зазором и по торцу на трех точечных опорах.

- •Расчёт сил закрепления цилиндрических заготовок при базировании на цилиндрическом пальце с зазором и по торцу.

- •Расчёт сил закрепления цилиндрических заготовок в виде втулок при базировании по внутренней цилиндрической поверхности на цанговой оправке.

- •Расчёт сил закрепления корпусных заготовок при базировании на точечные опоры и обработке четырех отверстий.

- •Расчёт сил закрепления корпусных заготовок при базировании на точечные опоры, когда сила резания стремится повернуть заготовку относительно опоры.

- •Расчёт сил закрепления корпусных заготовок при базировании по трём плоскостям на две опорные пластины.

- •Типовые конструкции поводковых зажимных устройств торцового типа.

- •Расчёт фрикционного поводкового устройства с гладким передним центром.

- •Расчёт фрикционного поводкового устройства с кольцевым ведущим элементом.

- •Расчёт деформирующего поводкового устройства с клиновыми поводками.

- •Методика экспериментальных исследований поводковых центров. (28)

- •Экспериментальные исследования поводковых центров. (27) Методика экспериментальных исследований поводковых центров

- •Измерительные центры и измерительные поводковые центры.

- •Расчёт рычажных механизмов.

- •Расчёт винтовых механизмов.

- •Расчёт клиновых механизмов.

- •Расчёт клиноплунжерных механизмов.

- •Расчёт эксцентриковых механизмов.

- •Расчёт комбинированных зажимных механизмов.

- •Расчёт центрирующих цанговых зажимов.

- •Разновидности оправок и обеспечиваемая ими точность установки заготовок.

- •Расчёт конических оправок.

- •Расчёт цилиндрических оправок для установки заготовок с зазором.

- •Расчёт разжимных оправок.

- •Расчёт мембранных патронов.

- •Основные виды приводов.

- •Расчёт пневматического поршневого и диафрагменного приводов.

- •Расчёт вакуумного привода.

- •Расчёт гидравлического привода.

- •Расчёт пневмогидравлического привода.

- •Расчёт электромагнитного и магнитного привода.

- •Расчёт электромеханического привода.

- •Привод зажимных устройств от сил резания.

- •Методика расчёта точности приспособления.

- •Пример выбора расчётных параметров при расчёте приспособлений на точность.

- •Определение координат точек обрабатываемых поверхностей.

- •Методика расчёта погрешности базирования заготовки в приспособлении.

- •Расчёт погрешностей базирования цилиндрической заготовки в центрах.

- •Расчёт погрешностей базирования цилиндрической заготовки на жесткой оправке.

- •Расчёт погрешностей базирования цилиндрической заготовки в призме.

- •Расчёт погрешностей базирования заготовки корпуса.

- •Расчёт погрешностей закрепления заготовок в приспособлениях.

- •Расчёт погрешности установки приспособлений на станке.

- •Расчёт погрешности обработки, связанной с износом элементов приспособления и от перекоса или смещения инструмента.

- •Назначение и типы контрольных приспособлений.

- •Основные элементы контрольных приспособлений.

- •Методы и средства контроля линейных размеров.

- •Методы и средства контроля отклонений формы и расположения поверхностей.

- •Методы и средства контроля погрешностей зубчатых колес. Стенд для контроля кинематической точности механических передач.

- •Назначение и типы сборочных приспособлений.

- •Элементы сборочных приспособлений.

- •Специфика конструирования специальных сборочных приспособлений.

- •Автоматизация приспособлений.

- •Приспособления автоматических линий

- •Приспособления для станков с программным управлением.

- •Основные типы приспособлений для режущего инструмента.

Расчёт комбинированных зажимных механизмов.

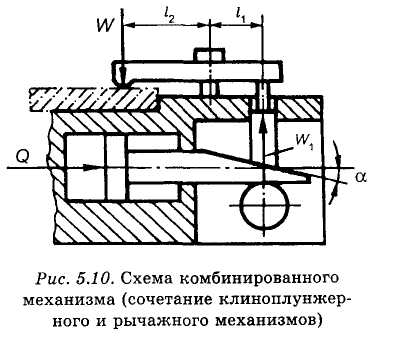

Комбинированные зажимные механизмы содержат несколько последовательно сблокированных простых механизмов. Как правило, комбинированные механизмы представляют собой систему из клиновых, рычажных и клино-рычажных механизмов.

Для того, чтобы комбинированный механизм был самотормозящим, достаточно иметь в нем хотя бы один самотормозящий простой механизм. Для комбинированных зажимных механизмов передаточные отношения сил и перемещений определяются по формулам

i = ili2i3i4…ik,

iП = iП1 iП2 iП3 iП4…iПк

где к - номер простого механизма, к= 1,2,3,...

Для случая, представленного на рисунке, вначале определяем силу Qp на ведущем плече рычага

QP=W/ip=Wl2/ll.

Эта сила представляет собой усилие W1 на ведомом звене клиноплунжерного механизма. Q = W1/ik =W1(tg(a + 1) + tg 3),

получим окончательно

![]()

где ф1, ф2 и ф3 — углы трения на поверхностях и цапфе ролика клиноплунжерного механизма.

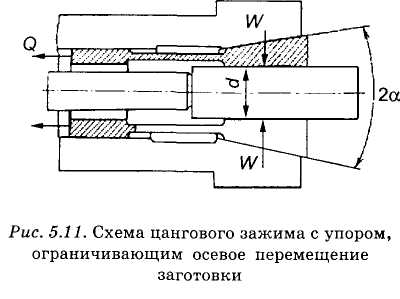

Расчёт центрирующих цанговых зажимов.

Ц анговые

зажимные устройства (или цанги) являются

центрирующими зажимами. Их используют

для установки заготовок по наружным и

внутренним цилиндрическим поверхностям.

анговые

зажимные устройства (или цанги) являются

центрирующими зажимами. Их используют

для установки заготовок по наружным и

внутренним цилиндрическим поверхностям.

При закреплении заготовка смещается в осевом направлении на величину

X

=

![]() /2tga,

(5.44)

/2tga,

(5.44)

где — наибольший зазор между поверхностью заготовки и цангой.

Если упор отсутствует, то сила затяжки цанги определяется по формуле

Q = (W + W')tg(a + ),

где W — требуемое усилие закрепления заготовки; W’ — сила, необходимая для сжатия лепестков цанги до выборки зазора ; — угол трения между цангой и втулкой.

Если имеется упор, предотвращающий осевое перемещение детали, то возникает трение между цангой и заготовкой

Q = (W + W')[tg(a + ) + tg 1]. . (5.46)

Силу W’ можно найти, рассматривая лепесток цанги как консольно закрепленную балку, по соотношению

![]()

где Е — модуль упругости материала цанги; I — длина лепестка от места заделки (утолщения в хвостовой части цанги) до середины конуса; у — прогиб лепестка, равный /2; п — число лепестков цанги; / — момент инерции сечения лепестка цанги (сектора кольца) в месте его заделки, равный

Если принять Е = 2,2 • 105 МПа, то получим следующие соотношения для силы W:

• для трехлепестковой цанги

![]()

• для четырехлепестковой цанги

![]()

Силу W закрепления заготовки в цанге определяют по формуле

![]()

где М — момент, развиваемый силами резания; R - радиус базовой поверхности заготовки; f1, — коэффициент трения между заготовкой и цангой; Рх — осевая сила, сдвигающая заготовку.

Разновидности оправок и обеспечиваемая ими точность установки заготовок.

Оправки используются для обработки заготовок тел вращения при базировании по внутреннему диаметру на токарных, шлифовальных, фрезерных, зубообрабатывающих и других станках.

По конструкции:

жесткие

регулируемые (разжимные)

Жесткие оправки по форме рабочей поверхности:

Конические

Цилиндрические:

Для установки с зазором

Для установки с натягом

К жестким оправкам предъявляют следующие требования к:

Точности

Износостойкости

Прочности

Жесткости

Углеродистые легируемые стали закаленные до 68…69 HRC

Шероховатость 0,4-0,1 мкм

Квалитет точности в зависимости от квалитета точности обрабатываемой детали

Разжимные регулируемые оправки:

Кулачковые

С тарельчатыми пружинами

С упругими разжимными стойками

Зубчатые

С гафрироваными втулками

Гидропластмассовые