- •Основные задачи дисциплины.

- •Классификация приспособлений по целевому назначению.

- •Классификация приспособлений по степени специализации: универсально-сборные приспособления, сборно-разборные приспособления.

- •Структура приспособлений.

- •Исходные данные и последовательность проектирования приспособлений.

- •Основные термины теории базирования заготовок в приспособлении.

- •Основные принципы базирования.

- •Математическое описание схем базирования.

- •Выбор установочных элементов приспособлений.

- •Выбор схемы закрепления заготовки.

- •Детали приспособлений для направления рабочего инструмента. Детали приспособлений для настройки на выдерживаемый размер. Поворотные и делительные устройства.

- •Методика расчёта сил закрепления.

- •Расчёт сил закрепления призматических заготовок при базировании по одной, двум или трем плоскостям.

- •Расчёт сил закрепления цилиндрических заготовок при базировании по наружной цилиндрической поверхности в п-кулачковом патроне.

- •Расчёт сил закрепления цилиндрических заготовок при базировании в призме и обработке центрального отверстия и шести отверстий.

- •Расчёт сил закрепления цилиндрических заготовок при базировании на цилиндрическом пальце с зазором и по торцу на трех точечных опорах.

- •Расчёт сил закрепления цилиндрических заготовок при базировании на цилиндрическом пальце с зазором и по торцу.

- •Расчёт сил закрепления цилиндрических заготовок в виде втулок при базировании по внутренней цилиндрической поверхности на цанговой оправке.

- •Расчёт сил закрепления корпусных заготовок при базировании на точечные опоры и обработке четырех отверстий.

- •Расчёт сил закрепления корпусных заготовок при базировании на точечные опоры, когда сила резания стремится повернуть заготовку относительно опоры.

- •Расчёт сил закрепления корпусных заготовок при базировании по трём плоскостям на две опорные пластины.

- •Типовые конструкции поводковых зажимных устройств торцового типа.

- •Расчёт фрикционного поводкового устройства с гладким передним центром.

- •Расчёт фрикционного поводкового устройства с кольцевым ведущим элементом.

- •Расчёт деформирующего поводкового устройства с клиновыми поводками.

- •Методика экспериментальных исследований поводковых центров. (28)

- •Экспериментальные исследования поводковых центров. (27) Методика экспериментальных исследований поводковых центров

- •Измерительные центры и измерительные поводковые центры.

- •Расчёт рычажных механизмов.

- •Расчёт винтовых механизмов.

- •Расчёт клиновых механизмов.

- •Расчёт клиноплунжерных механизмов.

- •Расчёт эксцентриковых механизмов.

- •Расчёт комбинированных зажимных механизмов.

- •Расчёт центрирующих цанговых зажимов.

- •Разновидности оправок и обеспечиваемая ими точность установки заготовок.

- •Расчёт конических оправок.

- •Расчёт цилиндрических оправок для установки заготовок с зазором.

- •Расчёт разжимных оправок.

- •Расчёт мембранных патронов.

- •Основные виды приводов.

- •Расчёт пневматического поршневого и диафрагменного приводов.

- •Расчёт вакуумного привода.

- •Расчёт гидравлического привода.

- •Расчёт пневмогидравлического привода.

- •Расчёт электромагнитного и магнитного привода.

- •Расчёт электромеханического привода.

- •Привод зажимных устройств от сил резания.

- •Методика расчёта точности приспособления.

- •Пример выбора расчётных параметров при расчёте приспособлений на точность.

- •Определение координат точек обрабатываемых поверхностей.

- •Методика расчёта погрешности базирования заготовки в приспособлении.

- •Расчёт погрешностей базирования цилиндрической заготовки в центрах.

- •Расчёт погрешностей базирования цилиндрической заготовки на жесткой оправке.

- •Расчёт погрешностей базирования цилиндрической заготовки в призме.

- •Расчёт погрешностей базирования заготовки корпуса.

- •Расчёт погрешностей закрепления заготовок в приспособлениях.

- •Расчёт погрешности установки приспособлений на станке.

- •Расчёт погрешности обработки, связанной с износом элементов приспособления и от перекоса или смещения инструмента.

- •Назначение и типы контрольных приспособлений.

- •Основные элементы контрольных приспособлений.

- •Методы и средства контроля линейных размеров.

- •Методы и средства контроля отклонений формы и расположения поверхностей.

- •Методы и средства контроля погрешностей зубчатых колес. Стенд для контроля кинематической точности механических передач.

- •Назначение и типы сборочных приспособлений.

- •Элементы сборочных приспособлений.

- •Специфика конструирования специальных сборочных приспособлений.

- •Автоматизация приспособлений.

- •Приспособления автоматических линий

- •Приспособления для станков с программным управлением.

- •Основные типы приспособлений для режущего инструмента.

Расчёт клиновых механизмов.

К линовые

механизмы используют в качестве

промежуточного звена в сложных

зажимных системах. Рассмотрим вначале

идеальный односкосый клин (рис. 5.4).

В идеальном механизме трение отсутствует.

линовые

механизмы используют в качестве

промежуточного звена в сложных

зажимных системах. Рассмотрим вначале

идеальный односкосый клин (рис. 5.4).

В идеальном механизме трение отсутствует.

находим силу Q привода

Q = Wtga, (5.10)

где а — угол скоса клина.

Если клиновой механизм не идеальный, то на рабочих поверхностях клина имеют место силы трения

величину силы Q можно представить суммой

Q = Q1+F2, (5.11)

где F2 — сила трения на горизонтальной плоскости клина. Из схемы сил имеем:

Q1=Wtg(a + 1)

F2=Wtg 2

где

![]() 1

и

2

— углы трения на скосе и основании

клина.

1

и

2

— углы трения на скосе и основании

клина.

Q=W(tg(a + 1)+tg 2)

Из полученной зависимости следует, что при одном и том же значении W величина Q тем меньше, чем меньше угол скоса клина и углы трения на его рабочих поверхностях. Клиновой механизм является самотормозящим, если а<ф1 + ф2.

Е сли

клиновой механизм используется в роли

механизма-усилителя, то в нем обычно

принимают а > 10° (несамо-тормозящий

клиновой механизм)

сли

клиновой механизм используется в роли

механизма-усилителя, то в нем обычно

принимают а > 10° (несамо-тормозящий

клиновой механизм)

Для повышения эффективности клинового механизма стремятся снизить углы трения ф1 и ф2. Достигается это заменой трения скольжения трением качения за счет применения вращающихся роликов.

Числовые значения i для этого случая в зависимости от угла скоса клина а, принимаемого в градусах, можно выбрать из соотношения

i = 4,599 - 0,2454а + 0,005а2.

Для клинового механизма с роликом на наклонной поверхности и трением скольжения на опорной

i = 5,943 -0,3538а + 0,007а2,

а для клинового механизма с роликами на наклонной и опорной поверхностях I = 8,185 -0,8775а + 0,013а2.

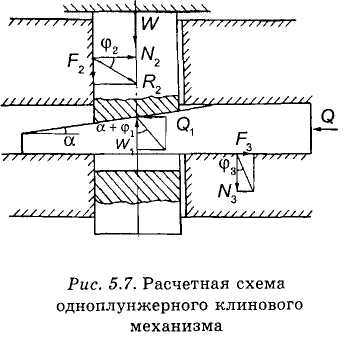

Расчёт клиноплунжерных механизмов.

Клиноплунжерные механизмы используются в качестве усилителей приводов зажимных механизмов или в качестве центрирующих механизмов патронов и оправок

Из условия силового равновесия следуют такие исходные соотношения:

Из этих соотношений легко получаем зависимости:

Q = W1(tg(a + l)+ tg 3);

W=W1(1-tg(a + 1)tg 2),

откуда окончательно находим

![]()

Передаточное отношение сил для рассмотренного клино-плунжерного механизма будет

![]()

Численные значения i для данного случая в зависимости от угла скоса клина можно выбирать из Соотношения

i = 4,535 - 0,2438а + 0, 0048а2

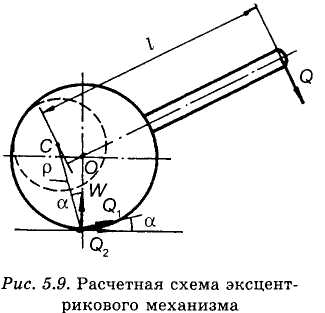

Расчёт эксцентриковых механизмов.

Эксцентриковые механизмы по сравнению с резьбовыми являются быстродействующими, однако по силе зажима значительно уступают им.

Рассмотрим силовую схему эксцентрикового механизма,

Условие силового равновесия эксцентрика можно записать в виде

mc=Ql-

Q1![]() = 0.

= 0.

Рассматривая эксцентрик как круг, на который навернут клин, можно установить связь между силой закрепления W заготовки и силой воздействия эксцентрика Qx,

![]()

где ф1 иф2 — углы трения на поверхности воздействия эксцентрика на заготовку и на оси

его вращения соответственно. Подставив значение Q1, получим

![]()

откуда окончательно найдем

![]()

где р — расстояние от оси вращения эксцентрика до точки его соприкосновения с поверхностью.

Передаточное отношение сил для эксцентрикового механизма определяется соотношением

![]()

Если необходимо определить момент на эксцентрике для обеспечения требуемого усилия W, то в этом случае следует пользоваться зависимостью

![]()