МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ГОЛОВНЕ УПРАВЛІННЯ ОСВІТИ І НАУКИ ЛУГАНСЬКОЇ

ОБЛАСНОЇ ДЕРЖАВНОЇ АДМІНІСТРАЦІЇ

ЛУТУГІНСЬКИЙ ПРОФЕСІЙНИЙ ЛІЦЕЙ

ДИПЛОМНА РОБОТА

На тему:

Технологічний процес зварювання легованих сталей

Учня групи №303

Кушнера Дениса Олеговича

За фахом: Електрозварник ручного зварювання

Викладач: Фісун Л. В.

Майстер в/н Овчиннікова В. П.

м.Лутугіне

2011 Рік. Розглянуто: Затверджено:

На засіданні методичної комісії Заст. Директора з НВЧ

Протокол №_____, ________ Л. М. Сергеєва

Від «__» __________ 200_р. «___» __________ 201_р.

Завдання

На дипломну роботу учня, групи №____

_____________________________________________________________________

За фахом: ________________________________________________________________

_____________________________________________________________________

_____________________________________________________________________

Дата видачі завдання: __________________________________201_р.

Термін здачі завдань: 1. Креслень _______________________________201_р.

2. Пояснювальна частина __________________201_р.

3. Задача всієї роботи ______________________201_р.

Тема завдання:

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

1. Розробити схеми:_________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

2. Рекомендована література:

Керівник роботи:_____________________

Роботу одержав «____» ______ 201___р. Підпис учня____________

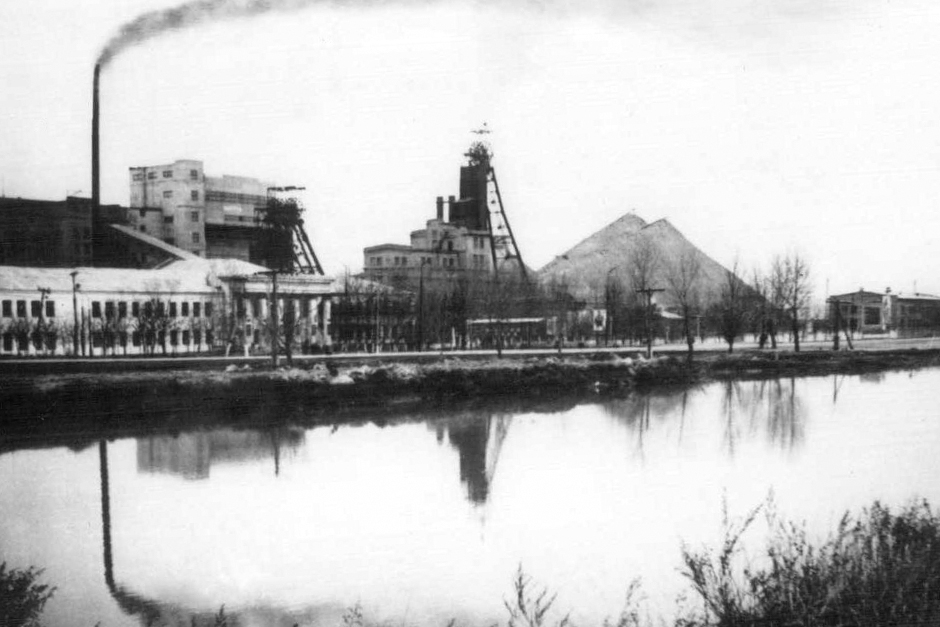

Життя шахти - це історія невеликих шахтарських містечок, написана долями тисяч простих людей. Життя, наповнена перемогами і поразками, радощами і трагедіями, мріями і розчаруваннями. Кожне вугільне підприємство - це трудова літопис, що зберігає частинку шахтарської душі.Мужність, чесність і самовідданість гірників - все це пам'ятають надра Донбасу.

Луганська шахта «Білоріченська» - сьогодні одне з небагатьох стабільних вугільних підприємств Луганської області.Її історія починається в 1949 році, коли Міністр вугільної промисловості СРСР Олександр Засядько дав добро на проектування шахти. Новобудову нарекли «Білоріченською» на честь річки Білої.Саме на її берегах на початку XVIII століття служиві царські люди Микита Вепрейскій і Семен Чирков серед крейдяних відкладень знайшли чорний «горючий-камінь».

Будівництво майбутнього ствола шахти почалася в грудні 1950 року.Вже у вересні 1951-го тут приступили до зведення будівлі на поверхні, а в наступному році гірники почали проходження основних стовбурів. Коли в лютому 1956-го на «Білоріченською» почалася «проходка» горизонтальних виробок, шахта була оголошена Всесоюзної ударної будівництвом.У 1957 році шахта «Білоріченська» була введена в дію.

Першим начальником шахти став досвідчений гірський інженер, фронтовик Іван Неплюхін, а кістяк трудового колективу склали вчорашні шахтобудівники.У рік запуску шахти зірку Героя Соціалістичної Праці отримав бригадир прохідників тресту «Ворошіловградшахтострой» Олексій Антонович Буцул за «ударні темпи проходки приствольних виробок».

Період радянського розквіту шахти припав на 1960-70-ті роки минулого сторіччя.Белореченци неодноразово ставали переможцями всесоюзних соцзмагань, нагороджувалися перехідними Прапорами Кабінету Міністрів СРСР. Обсяг видобутку вугілля і темпи проведення гірничих виробок стрімко росли. Успішно освоювалася нова техніка.Знаковим для «Білоріченська» став 1975 рік, коли горянки, перевиконавши держплан, підняли на-гора 670 000 тонн вугілля. Такими темпами шахта продовжувала працювати наступні півтора десятиліття.

Розвал Радянського Союзу, бездумна реструктуризація та технологічний криза призвели до того,що до середини 1990-х шахта виявилася на грані загибелі. У 1996 році видобуток шахти склала всього 193 тисячі тонн вугілля. До цього часу повністю були відпрацьовані запаси вугілля пластів Алмазної і Каменської світ.

У тому ж 1996 році

інститутом «Луганськдіпрошахт» був

розроблений проект «Розкриття та

підготовка пласта L6 шахти« Білоріченська

». Ця розробка дала надію шахті на

відродження. Перший пусковий комплекс

з щорічною потужністю в 300 тисяч тонн

був введений в експлуатацію 19 лютого

1999 року.Проте хронічна відсутність

державного фінансування стримувало

виробничий прорив «Білоріченською».

Відродження шахти почалося з появою в 2002 році стратегічного інвестора - корпорації «Валентин-інвест». Вже у вересні була здана в роботу нова лава, устаткована високопродуктивним комплексом 3КД-90.Антикризовий менеджмент та виважена інвестиційна політика корпорації дозволили «Білоріченською» в 2003-му вперше за історію свого існування освоїти річну проектну потужність в 750 тисяч тонн. У 2008 році шахта видобула свій перший мільйон тонн вугілля.

Завдяки значним інвестиціям почалася поступова модернізація виробництва.Протягом наступних семи років були здані в експлуатацію ряд лав по пласту L6 горизонту 725 метрів: корінна східна, 5-а західна, 2-а східна, 2-а західна, друга західна, 5-а «біс» західна, 3 -я західна і першого «біс» східна.Кожна з них оснащена сучасними високопродуктивними комплексами і комбайнами.

У 2010 році видобуток вугілля на «Білоріченською» склала 1 млн. 182 тис. тонн. А в 2011-му на шахті була запущена ще одна нова лава - 7-а західна.Її видобуток вже склала понад 100 тисяч тонн вугілля на місяць. Крім того, за підтримки корпорації «Валентин-Інвест» на шахті була запущена установка сухого збагачення вугілля і відкрито нове тепловозне депо.

Сьогодні на підприємстві працює майже 3000 чоловік.

Зміст

Вступ

Інструменти та пристрої

Зварювання сталей

Рекомендовані умови та марки електродів для зварювання легованих сталей. Вимоги безпеки праці

Література

Висновок

Вступ

Філософи і історики минулих років намагалися уявити собі історію першого людського суспільства, спираючись на міфи, перекази, археологічні дослідження. На початку ХІХ ст. в археології накопичилась більша кількість знань про знаряддя першої людини. Датський археолог К. Томсен запропонував розділити розвиток першого суспільства на три етапи: кам’яний, бронзовий та залізний. Ця класифікація була їм заснована на різноманітності матеріалів, із яких переважно виготовляли вироби в ці періоди. Однак різниця була не тільки в матеріалах, а й в способах їх обробки. Зараз ми знаємо багато способів з’єднання деталей, а в первісні часи головним, а можливо і єдиним було зв’язування. Спосіб зв’язування по часу збігається з кам’яним віком.

В бронзовому й залізному віках, коли почали освоювати метали, необхідно було створити нову технологію з’єднання. Першим способом з’єднання металів була ковальське зварювання.

Ера ковальського зварювання. За допомогою каменя відповідної форми людина почала виковувати із самородків золота, срібла, міді різні предмети вжитку. Не виключено, що цим же технологічним прийомом «сковували» разом декілька кусків металу без нагріву. Навіть в ці часи для з’єднання металів, що мали добрі пластичні властивості, застосовували холодне зварювання, основане на прикладанні деформаційних зусиль.

З появою нового матеріалу – бронзи (сплаву міді з оловом) древні спеціалісти розробили і нові способи з’єднання. Бронза мала кращі, ніж вихідні матеріали, властивості: вища твердість, міцність, стійкість до стирання. Але була менш пластична за мідь. Тому ковальське зварювання бронзових виробів з підігрівом не могло дати високої якості з’єднання. І тоді виникло ливарне зварювання, при якому краї з’єднувальних деталей заформовували (закривали спеціальною земляною сумішшю) і заливали перегрітим рідким металом. Цей присадковий метал сплавлявся з деталями і застигнувши, створював шов. Такі шви були виявлені на бронзових посудинах, що збереглися з часів Стародавньої Греції і Стародавнього Риму.

В ІІІ – ІІ тисячоліттях до н.е. в різних районах земної кулі для виготовлення предметів праці і зброї почали використовувати залізо. В процесі виготовлення цього металу важливе місце займало ковальське зварювання криж. Крижі – безформні глиби масою 10–100 кг, що складаються із зерен чистого заліза і залізистого шлаку. Крижі отримували з залізної руди при нагріванні її разом з деревним вугіллям. Спечені частини відновленого заліза, вугілля і шлаку неодноразово проковували в гарячому стані. При цьому окремі частинки заліза з’єднувались – зварювались, створюючи товстий метал, а частинки вугілля і шлаку виштовхувались. Для збільшення маси металу окремі заготівки розігрівали до білого кипіння, складали разом і проковували.

Високої майстерності досягли ковалі-зварники в виготовленні предметів праці і зброї в часи середньовіччя. З допомогою ковальського зварювання, покладаючись на досвід і інтуїцію, вони виготовляли метал, де чергувалися у визначеній послідовності шари твердої сталі і мілкого заліза.

Багаточисельні леза плугів і мечів були самозаточуючими.

Холодне, ливарне і ковальське зварювання. Це перші технологічні процеси в історії техніки, за допомогою яких люди змогли отримати нерозбірні з’єднання металів. При цих процесах міцне зчеплення поверхонь, що торкалися, досягалось за рахунок взаємодії атомів металів.

В цей час почали застосовувати пайку металу, при якій метали з’єднується за допомогою третього, легкоплавкого металу, так званого присадкового.

Перші способи зварювання були недосконалі через відсутність в ті часи потужних джерел тепла. Дуже важко було рівномірно нагрівати більшість конструкцій, складні вироби і невідкладне проколювання місця з’єднання або повністю заливати метал швидко остигав.

Тому вже в пізньому бронзову віці почали застосовувати ще один вид з’єднання металів – клепання. Перед тим, як з’єднати два металевих листа, їх підганяли один до одного, пробивали в них отвори, готовили і розігрівали заклепки, вставляли їх в отвори і розклепували кувалдою.

В середньовіччі основними будівельними матеріалами були дерево і камінь. Для їх з’єднання зварювання було не потрібне, а з виготовленням невеликої кількості металевих виробів повністю справлялись за допомогою вже відомих способів зварювання. Особливо часто застосовували клепання і ковальське зварювання.

На дорозі до сучасного зварювання. В ХVІІІ ст. виникло машинобудівне виробництво. Різко виросла потреба в металах, металевих конструкціях, засобах транспорту, механізмах, парових машинах тощо. Потрібні були нові, кращі і унікальні способи з’єднання і ремонту металевих виробів.

В кінці ХVІІІ ст. італійський фізик А. Вольт створив довго працююче джерело електричної енергії – вольт стовп. Це стало поштовхом для використання електричного струму в зварюванні. В 1802 р. російський вчений В.В. Петров відкрив явище електричної дуги і доказав можливість використання її для розплавлення металів. В 1841–1842 рр. англійський вчений Дж. Джоуль і російський вчений Є.Х. Ленц незалежно один від одного зробили відкриття: визначили кількість тепла, яке виділяється в провіднику при проходженні через нього електричного струму.

Розробкою нових джерел тепла успішно займалися і хіміки Н.Н. Бекетов (російський учений), французькі учені Б. Бертло і Ле Шательє.

В другій половині ХІХ ст. промисловість отримала нові фізико-хімічні засоби дії на метал, які почали витісняти механічні інструменти.

Явище електричної дуги, відкрите російським ученим В.В. Петровим, стало використовуватись в прожекторах і спеціальних лампах для освітлення, пристроях для випрямлення струму і управління його силою, в металургії для підігріву і плавлення металів.

Російський винахідник Н.Н. Бенардос в 1881 році винайшов спосіб дугового зварювання вугільним електродом і назвав його на честь давньогрецького бога–коваля електрогефестом. Щоб зварити деталі електричною дугою, не потрібно було нагрівати їх повністю. Металеві конструкції любих розмірів і любої конфігурації стало можливим з’єднувати міцними і щільними швами. Так з’явилось електродугове зварювання – найвидатніша знахідка ХІХ ст.

Електродугове зварювання відразу знайшло застосування в найскладнішому на ті часи виді промисловості – паровозобудуванні. Щоб полегшити процес зварювання, винахідник винайшов електродотримач, оточений газовими горілками.

Відкриття Н.Н. Бенардоса удосконалив його сучасник Н.Г. Слав’янов, замінивши вугільний електрод на металевий плавлячий. Винахідник запропонував застосувати шлак, який захищав зварний шов від попадання в нього повітря, і шов ставав міцніший і надійніший. В 1886 році англійський учений Е. Томсон і в 1887 році Н.Н. Бенардос одержали патенти на контактне зварювання. При контактному зварюванні з’єднувальні деталі затискали між електродами. Струмом, що проходив крізь деталі, вони нагрівались на окремих ділянках і стискались.

В кінці ХІХ ст. був запропонований спосіб зварювання, заснований на використанні ацетилено-кисневого полум’я.

Потужності дуги і полум’я вистачало для з’єднання сталі, меді, латуні товщиною в кілька міліметрів. Для зварювання стиків рейкових шляхів і сталевих труб застосовували терміти (зернисті суміші алюмінію або магнію з оксидами заліза). При їх згорянні утворюється металеве залізо і виділяється більша кількість тепла. Порцію терміту спалювали у вогнетривкому тиглі і розплавлену виливали в зазор між стиками.

Таким чином, в останні два десятиріччя ХІХ ст. було запропоновано перетворювати електричну енергію і енергію хімічних реакцій в тепло, необхідне для зварювання металів. Однак всі ці способи зварювання ще не витіснили клепку, тому що шви отримували невисокої якості.

Зварювання в епоху науково-технічної революції. Область використання зварювання неперервно розширювалась. Зварювання стало ведучим технологічним процесом при виготовленні і ремонті металевих конструкцій і виробів в промисловості, будівництві, транспорті, в сільському господарстві та ін. Але ще не всі способи зварювання достатньо розвинуті. Деякі тільки освоюються, можливості їх ще досліджуються, і основне використання їх – в перспективі.

Способи зварювання розділяються по виду енергії, що використовується для одержання зварного з’єднання, на механічний, хімічний, електричний, електромеханічний, хіміко-механічний, променевий та ін. Наприклад, до механічних способів відносяться: зварювання тертям, холодне, ультразвукове та ін; до хімічних – газове та термітне; до електричних – дугове, електрошлакове, плазмово-дугове та ін.

А якщо розглядати способи зварювання з позиції «хто і чим її виконує», то більшість способів можна розділити на ручні, механізовані, напівавтоматичні, автоматичні. В залежності від методів отримання зварного з’єднання розрізняють такі основні групи зварних процесів: зварювання плавленням і давленням. При зварюванні плавленням спеціальне джерело теплоти нагріває і розплавляє кромки з’єднувальних деталей на невеликій ділянці. При зварюванні давленням для схоплювання кромок їх здавлюють. Іноді для полегшення схоплювання місце зварювання нагрівають до пластичного стану металу або також до розплавлення. Більшості способів зварювання назву дано по виду енергії і фізичним властивостям, за допомогою яких забезпечуються міжатомні зв’язки в місці з’єднання.

В даний час найчастіше використовуються способи дугового зварювання.

До зварювання давленням відносяться наступні способи: контактне, газопресове, дифузійне, холодне, тертям, ультразвукове, вибухом і інші. Кожний з цих способів має певні технологічні можливості і застосовується при виготовленні конкретних виробів з урахуванням потреб і можливостей підприємства.

Газове зварювання було найбільш розповсюджене в ХХ ст., а зараз відстало від інших способів, використовується в основному при ремонтних роботах, а також там, де немає електричного струму. Можливості цього способу обмежені: газове полум’я з’єднує метал (сталь, мідь, чавун) товщиною тільки до кількох міліметрів.

Для виготовлення стальних, мідних, титанових, алюмінієвих конструкцій товщиною до кількох метрів і виробів з великим розрізом швів (котли, станини пресів та ін.) в Інституті електрозварювання імені Е.О. Патона розробили спосіб електрошлакового зварювання. «Російське зварювання» (так назвали за кордоном електрошлакове зварювання) було нагороджено золотою медаллю «Гран-при» на Всесвітній виставці в Брюсселі. Фірми багатьох країн світу купили апарати для електрошлакового зварювання, купили ліцензії. В Радянському Союзі за допомогою електрошлакового зварювання виготовляли сотні тисяч тонн найрізноманітних конструкцій, в тому числі унікальні по розмірах і масі зварно-литі елементи великих машин.

З’єднання товщиною в частки міліметра і до кількох дециметрів можна виконувати електронно-променевим зварюванням. Електронно-променеве зварювання ведеться в умовах вакууму, необхідного для вільного руху електронів і чистоти шва. Завдяки високій концентрації енергії (до 108 Вт/ст2) і глибокому вакууму цей спосіб незамінний при виробництві всіх можливих електровакуумних приборів. Він забезпечує герметизацію під вакуумом без додаткового відкачування. В атомній енергетиці електронно-променеве зварювання застосовується для зварювання опалювальних елементів. Електронний промінь проникає у вузькі зазори між деталями розробки, проникає через кілька шарів, з’єднує товсті елементи з тонкими. Ці типи з’єднань дозволяють створювати нові, більш простіші конструкції багатьох важливих машин і апаратів, найбільш ефективно використовувати властивості матеріалів.

На початку 60-х років ХХ ст. були створені лазерні зварювальні установки імпульсної дії, а в даний час успішно виконуються випробовування апаратів для безперервного лазерного зварювання великої потужності.

Промінь лазера може зварювати як однорідні, так і різнорідні метали. Зварні з’єднання при цьому відрізняються добрими механічними властивостями.

Дифузійне зварювання засноване на явищі дифузії у вакуумі. Дифузія (проникнення молекул одної рідини в інші) протікає більш інтенсивно, коли з’єднувальні деталі одночасно нагріваються і стискаються. Зварювання проводять у вакуумній установці, із якої викачане повітря до 10-4 мм ртутного стовпчика. Деталі нагрівають до 600–8000 С струмом високої частоти. При такій температурі руйнується окисна плівка на поверхні з’єднувальних металів, перешкоджаючи дифузії. Стискування і добра підгонка поверхонь полегшує дифузію. Цим способом з’єднують також деталі із крихких матеріалів, в тому числі і із різнорідних металів і неметалів. Однак для дифузійного зварювання необхідна складна апаратура, розміри деталей обмежені розмірами вакуумної камери, і на процес дифузії витрачається багато часу – 10–30 хвилин.

Самий швидкий спосіб зварювання – зварювання вибухом: поверхня в кілька квадратних метрів з’єднується за тисячні долі секунди. При цьому можна з’єднувати деталі, різні по масі і із різнорідних металів. Такий спосіб успішно використовується при виготовленні виробів, які не можна нагрівати. Наприклад, при встановленні оболонок телефонних кабелів. В 1956 році токар А.І. Чудиков отримав зварне з’єднання на простому токарному верстаті. До обертаючої в патроні деталі він притиснув другу, нерухому. Торці деталей за декілька секунд розігрілись до почервоніння, і як тільки обертання закінчилось, деталі щільно зварились. Простий технологічний процес тертям вдалось легко автоматизувати. Цей спосіб успішно застосовується за допомогою високого виробництва і можливості з’єднувати різнорідні метали. Особливо він ефективний при виготовленні металоріжучого інструменту із простої мілкої сталі, до якої приварюється невелика ріжуча частина із дорогоцінних спеціальних сплавів.

На початку 70-х років ХХ ст. ультразвук почали застосовувати для з’єднання, наплавлення і різання живих тканин. Робота зварювальників під головуванням Героя Соціалістичної Праці члена-кореспондента АН СРСР Г.А. Ніколаєва разом з медиками досягла великого успіху. Зварювальним апаратом хірурги почали наплавляти кісткові тканини людини.

Розроблені способи з’єднання матеріалів без розплавлення. Це пайка і склеювання.

Під час пайки міжатомний зв’язок виникає, коли поверхні кромок змочуються розплавленим металом – припоєм.

Склеювання застосовується для тих сплавів і пластмас, в яких зникають їх властивості при нагріванні або стисканні. Цей спосіб використовував відомий радянський авіаконструктор Герой Соціалістичної Праці академік АН УРСР

Інструменти та пристрої

Електродотримачі

Електродотримачі випускають трьох типів:

для струму 125 А,

для струму 125-315 А,

для струму 315-500 А.

Всі зазначені типи електродотримачів повинні без ремонту витримати 8000 затисків електродів. Електродотримачі повинні бути легкими, зручними в роботі, добре ізольованими, не нагріватися, з простим і надійним кріпленням електрода і забезпечувати більш повне його розплавлення. Промисловість випускає кілька типів електродотримачів. Нижче показані деякі з них. Основні параметри електродотримачів пассатіжного типу наведено в табл. 1.

Малюнок 1. Конструктивні схеми електротримач для ручного дугового зварювання. |

|

|

Вилочний електротримач |

|

електротримач пружинного типу |

|

електротримач затискного типу |

|

Безогарковий електротримач |

|

двоелектродної електротримач |

|

електротримач зі стопорним кільцем |

|

|

Зварювальні дроти служать для підведення струму від силової мережі до зварювальних апаратів і від них до робочого місця зварника. Від силової мережі до зварювального апарату проводку роблять з проводів марки КРПТ, а від зварювального апарата до робочого місця з проводів марок ПРГД, АПРГДО, КРПТ та ін Дріт від зварювального апарата до робочого місця повинен мати довжину не більше 30-40 м. Електродотримач підключають до гнучкого мідного дроту марки ПРГДО довжиною 2-3 м. З'єднують зварювальні проводи за допомогою спеціальних муфт. Перетин зварювальних проводів підбирають виходячи з максимальних значень зварювального струму.