2.1.2. Расчет ящичных калибров

Коэффициент

трения ![]() [2]

[2]

![]() (2.22)

(2.22)

где

![]() средняя

температура прокатки.

средняя

температура прокатки.

Средняя

температура прокатки ![]()

![]() находится

по формуле [2]

находится

по формуле [2]

![]() (2.23)

(2.23)

где

tH

– температура начала прокатки,

tH=1200![]() ;

;

tK – температура конца прокатки, tK= .

Определим

катающий диаметр![]() по

формуле [2]

по

формуле [2]

![]() (2.24)

(2.24)

где

![]()

Определим

максимальное обжатие в 1 проходе ![]() [2]

[2]

![]() (2.25)

(2.25)

где

![]() -

катающий радиус

-

катающий радиус

Катающий

радиус ![]() мм находится по формуле [2]

мм находится по формуле [2]

![]() (2.26)

(2.26)

Определим

количество проходов![]() по формуле [2]

по формуле [2]

![]() (2.27)

(2.27)

где

![]() - высота заготовки, H=

мм;

- высота заготовки, H=

мм;

![]() - ширина заготовки, B=

мм;

- ширина заготовки, B=

мм;

![]() - высота готового профиля, h

= мм;

- высота готового профиля, h

= мм;

![]() – ширина готового профиля, b

= мм.

– ширина готового профиля, b

= мм.

Полученное значение n округляем до большего целого числа.

Определим

среднее обжатие ![]() [2]

[2]

![]() (2.28)

(2.28)

Составляем предварительную схему обжатий.

Таблица 2.3 – Предварительная схема обжатий

Номер калибра |

Ввр/Вд |

Проход |

Сечение HxB, мм |

Абсолютн. обжатие Δh, мм |

Относит. Обжатие ε,% |

Уширение, мм |

1 |

|

0к |

|

- |

- |

- |

1 |

|

|

|

|

||

2к |

|

|

|

|

||

3 |

|

|

|

|

||

4к |

|

|

|

|

||

2 |

|

5 |

|

|

|

|

6к |

|

|

|

|

||

3 |

|

7 |

|

|

|

|

8к |

|

|

|

|

||

4 |

|

9 |

|

|

|

|

Определим

уширение ![]() по формуле [2]:

по формуле [2]:

![]() (2.29)

(2.29)

где

![]() - радиус валка, мм;

- радиус валка, мм;

![]() - обжатие, мм;

- обжатие, мм;

с – сторона квадрата, мм.

Пример:

![]() ,

принимаем 10

,

принимаем 10

![]() ,

принимаем 10

,

принимаем 10

![]() ,

принимаем 15

,

принимаем 15

Рассчитываем размеры калибров (![]() ,

,

![]() ,

,

![]() ,

S,

,

S,

![]() ),

мм [2]. Определяющими факторами

являются минимальная высота и максимальные

ширины раската в каждом калибре [2].

),

мм [2]. Определяющими факторами

являются минимальная высота и максимальные

ширины раската в каждом калибре [2].

![]() ,

мм (2.30)

,

мм (2.30)

![]() ,

мм (2.31)

,

мм (2.31)

![]() ,

мм (2.32)

,

мм (2.32)

![]() ,

мм (2.33)

,

мм (2.33)

tgφ

= (2.34)

(2.34)

Для 1 калибра:

Для 2 калибра:

Для 3 калибра:

Для 4 калибра:

И т д.

Найдем

площадь![]() ,

,

![]() сечения в каждом проходе [2]

сечения в каждом проходе [2]

![]() (2.35)

(2.35)

F1 F2 F3 и т.д. в зависимости от числа проходов.

Определяем

коэффициент вытяжки ![]() в

каждом проходе [2]

в

каждом проходе [2]

![]() (2.36)

(2.36)

![]() -

и т.д. в зависимости от количества

проходов.

-

и т.д. в зависимости от количества

проходов.

Найдем

длину раската ![]() в каждом проходе [2]

в каждом проходе [2]

![]() (2.37)

(2.37)

![]() -

и

т.д. в зависимости от количества проходов.

-

и

т.д. в зависимости от количества проходов.

Составим таблицу калибровки для стали диаметром мм:

Таблица 2 – Калибровка круглой стали ø мм

№ кали-бра |

Глубина

вреза |

Про-ход |

Сечение |

Площадь F, мм2 |

Вытяжка λ |

Обжатие ∆h, мм |

Ушире-ние ∆b, мм |

Длина L, мм |

|

H |

B |

||||||||

|

|

0к |

|

|

|

- |

- |

- |

|

1 |

|

1 |

|

|

|

|

|

|

|

2к |

|

|

|

|

|

|

|

||

3 |

|

|

|

|

|

|

|

||

4к |

|

|

|

|

|

|

|

||

2 |

|

5 |

|

|

|

|

|

|

|

6к |

|

|

|

|

|

|

|

||

3 |

|

7 |

|

|

|

|

|

|

|

8к |

|

|

|

|

|

|

|

||

4 |

|

9к |

|

|

|

|

|

|

|

5 |

|

10к |

|

|

|

|

|

|

|

6 |

|

11 |

|

|

|

|

|

|

|

Квадратная сталь

2.1.1 Расчет калибровки квадратной стали

Размер

стороны чистового квадратного калибра

определяется с учетом использования

минусового допуска ![]() =

мм для компенсации износа валков, а

также с учетом коэффициент линейного

расширения металла.

=

мм для компенсации износа валков, а

также с учетом коэффициент линейного

расширения металла.

При выборе коэффициента вытяжки в чистовом калибре λкв1 воспользуемся формулой [2]

![]() ,

(2.38)

,

(2.38)

где cкв1 – сторона чистового квадрата, скв1= мм.

Уширение в чистовом квадрате ∆bкв1,мм, определяется по формуле [2]

![]() ,

(2.39)

,

(2.39)

где D1 – диаметр валков, мм, D1= 850.

Высота предчистового ромба h2, мм, находится по формуле [2]

![]() (2.40)

(2.40)

Площадь сечения предчистового ромба будет находится по формуле [2]

![]() ,

(2.41)

,

(2.41)

где F1 – площадь чистового квадрата, которая находится по формуле:

![]() (2.42)

(2.42)

Ширину предчистового ромба b2, мм, находится по формуле [2]

(2.43)

(2.43)

Обжатие в чистовом калибре по вершине калибра ∆h1, мм, составит [2]

![]() (2.44)

(2.44)

Угол захвата в чистовом калибре α1 находится по формуле [2]

(2.45)

(2.45)

Допускаемый угол захвата α3max находится по формуле [2]

![]() ,

(2.46)

,

(2.46)

где t – температура металла в чистовом калибре, ˚С, t= ;

ν – скорость прокатки в чистовом калибре, м/с , ν= .

Коэффициент вытяжки в предчистовом калибре λр2 составит [2]

![]() (2.47)

(2.47)

Площадь сечения предчистового квадрата F3, мм2, находится по формуле [2]

![]() (2.48)

(2.48)

Сторону предчистового квадрата с3, мм, находится по формуле [2]

![]() (2.49)

(2.49)

Проверяем заполнение предчистового ромба 2, рассчитывая уширение ∆bр2, мм, по следующей формуле [2]

,

(2.50)

,

(2.50)

где R2 – радиус валка по вершине калибра 2,мм;

∆h2 - обжатие по вершине, мм.

Радиус валка R2, мм, находится по формуле [2]

![]() (2.51)

(2.51)

Обжатие по вершине ∆h2 , мм, находится по формуле [2]

![]() (2.52)

(2.52)

Ширина предчистового ромба b2’, мм, находится по формуле [2]

![]() (2.53)

(2.53)

Производим корректировку размера предчистового квадрата, мм [2]

,

(2.54)

,

(2.54)

где k2 – поправочный коэффициент.

Поправочный коэффициент k2 находится по формуле [2]

k2=![]() (2.55)

(2.55)

Пересчитываем величину уширения ∆bр2, мм, и обжатия ∆h2, мм, используя следующие формулы [2]

(2.56)

(2.56)

![]() (2.57)

(2.57)

Теперь ширина ромба b2’, мм, будет равна [2]

![]() (2.58)

(2.58)

Угол захвата в предчистовом калибре α2 составит [2]

(2.59)

(2.59)

Допускаемый угол захвата в калибре 2 [2]

![]() (2.60)

(2.60)

, м/с (2.61)

, м/с (2.61)

Уточняем площадь сечения предчистового квадрата 3 и коэффициента вытяжки в предчистовом ромбе2 [2]

![]() (2.62)

(2.62)

(2.63)

(2.63)

2.1.2. Расчет ящичных калибров

Расчет ящичных калибров производится по тем же формулам, что и для круглой стали.

2.2 Расчет усилия прокатки

Рассчитываем усилие прокатки в первом проходе P,кН, по формуле [3]

![]() (2.64)

(2.64)

где рср - среднее контактное давление, МПа;

Bcр - средняя ширина очага деформации, мм;

ld - длина очага деформации.

Средняя ширина очага деформации

![]() ,

мм, находится по формуле

[3]

,

мм, находится по формуле

[3]

(2.65 )

(2.65 )

где В0 – начальная ширина заготовки, В0 = мм;

В1 – конечная ширина заготовки в первом проходе, В1 = мм.

Определяем длину очага деформации

![]() ,

мм [3]

,

мм [3]

![]() ( 2.66)

( 2.66)

где Rk – рабочий радиус, мм;

- величина обжатия в первом проходе,мм, = .

Определяем катающий радиус Rk , мм, по формуле [3]

(2.67)

(2.67)

где Dk – катающий диаметр, мм.

Определяем катающий диаметр Dk , мм, по формуле [3]

![]() (2.68)

(2.68)

где Dб – диаметр бочки, мм;

hвр. – высота вреза в первом калибре, мм;

![]() –

зазор между буртами валков,

=

мм.

–

зазор между буртами валков,

=

мм.

Определяем среднее контактное давление рср, МПа [3]:

![]() ( 2.69)

( 2.69)

где

![]() - коэффициент, учитывающий ширину

раската,

- коэффициент, учитывающий ширину

раската,

![]() ,

принимаю

=

1;

,

принимаю

=

1;

![]() - коэффициент, зависящий от очага

деформации,

- коэффициент, зависящий от очага

деформации,

![]() -

коэффициент, учитывающий влияние внешних

зон по отношению к геометрическому

очагу деформации;

-

коэффициент, учитывающий влияние внешних

зон по отношению к геометрическому

очагу деформации;

![]() - сопротивление деформации, зависящее

от марки стали, температуры прокатки

и скорости деформации, Мпа.

- сопротивление деформации, зависящее

от марки стали, температуры прокатки

и скорости деформации, Мпа.

При

![]() следует [3]:

следует [3]:

(2.70)

(2.70)

Определяем среднюю высоту

![]() ,

мм [3]

,

мм [3]

(2.71)

(2.71)

где

![]() - начальная высота в первом проходе, мм,

=

;

- начальная высота в первом проходе, мм,

=

;

![]() - конечная высота в первом проходе, мм,

=

.

- конечная высота в первом проходе, мм,

=

.

Коэффициент определяем по формуле [3]:

(2.72)

(2.72)

Сопротивление деформации определяем по формуле [3]

![]() (2.73)

(2.73)

где

![]() - базисное сопротивление деформации,

= МПа;

- базисное сопротивление деформации,

= МПа;

![]() - температурный коэффициент;

- температурный коэффициент;

![]() и

и

![]() - коэффициенты, учитывающие степень и

скорость деформации соответственно.

- коэффициенты, учитывающие степень и

скорость деформации соответственно.

Определяем температурный коэффициент [3]:

(2.74)

(2.74)

где

![]() - температура прокатки в первом проходе,

=

- температура прокатки в первом проходе,

=

![]() .

.

Для определения

необходимо знать значение относительной

деформации

![]() ,

%, которое определяется по формуле [3]:

,

%, которое определяется по формуле [3]:

(2.75)

(2.75)

Если

![]() ,

то

,

то

![]() (2.76)

(2.76)

Если

![]() ,

то

,

то

![]() (2.77)

(2.77)

Коэффициент определяем по формуле [3]:

![]() ( 2.78)

( 2.78)

где

![]() – скоростной коэффициент.

– скоростной коэффициент.

Скоростной коэффициент определяем по формуле [3]

( 2.79)

( 2.79)

где V – скорость прокатки, V= м/с.

Определяем среднее контактное давление

![]() ,

МПа:

,

МПа:

Определяем усилие прокатки P, кН:

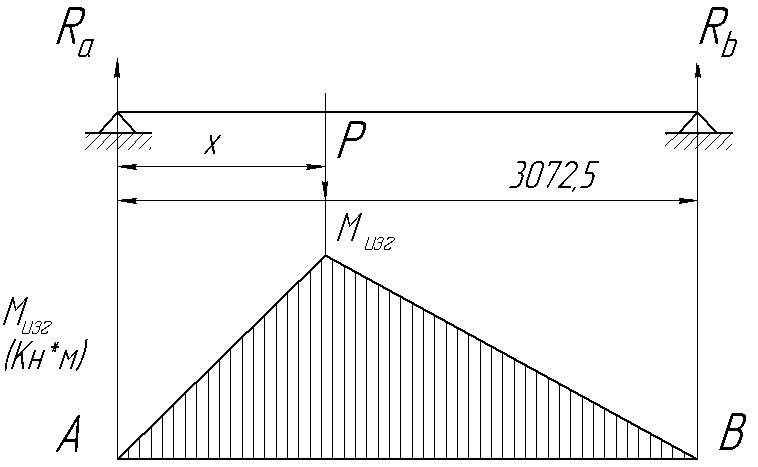

2.3 Расчет прокатного валка на прочность

2.3.1 Расчет бочки валка

Рассчитываем бочку валка. При расчете

необходимо просчитать изгибающий момент

![]() ,

кН·м, действующий при прокатке. Он

вычисляется по формуле [4]

,

кН·м, действующий при прокатке. Он

вычисляется по формуле [4]

(2.80)

(2.80)

где Р – максимальное усилие прокатки;

х – расстояние от середины шейки валка до места приложения усилия, х= мм;

а – расстояние между центрами двух шеек валка а= 3072,5 мм.

После этого напряжение

изгиба бочки валка

![]() ,

МПа рассчитывается по формуле [4]

,

МПа рассчитывается по формуле [4]

(2.81)

(2.81)

где Dк – катающий диаметр бочки валка, мм.

![]()

Строем эпюру изгибающих моментов валка:

Рисунок 1 – Эпюра изгибающих моментов валка