6 Взаимозаменяемость и контроль зубчатых передач

Данные:

а) Модуль m =2.5 (мм);

Число зубьев z = 40;

С редний

делительный диаметр:

редний

делительный диаметр:

Д иаметр

окружности вершин:

иаметр

окружности вершин:

Д иаметр

окружности впадин:

иаметр

окружности впадин:

б) Модуль m =3.0 (мм);

Число зубьев z = 47;

С редний

делительный диаметр:

редний

делительный диаметр:

Д иаметр

окружности вершин:

иаметр

окружности вершин:

Диаметр

окружности впадин:

Диаметр

окружности впадин:

Данная зубчатая передача представляет собой редуктор, предназначенная для передачи крутящего момента.

Основные виды нагрузок, действующие на зубчатую передачу:

– зубчатая передача испытывает радиальную нагрузку потому, что зубчатое колесо испытывает нагрузку относительно вала;

– зубчатая передача испытывает переменную нагрузку потому, что зубчатое колесо испытывает различные вращения по направлению и скорости;

– зубчатая передача испытывает динамическую нагрузку в зацеплении зубьев, вызванная погрешностями и деформациями зубьев.

Тепловой режим работы данной зубчатой передачи обычно принимают равным от 50 до70С.

По ГОСТ 1643-72 выберем степень точности зубчатого цилиндрического колеса 8 – степень по нормам кинематической точности, по нормам плавности работы и контакта зубьев, которая является одной из наиболее распространенных и предназначена для зубчатых колес общего машиностроения, не требующие особой точности.

Величину гарантированного бокового зазора характеризует вид сопряжения. Для рассматриваемого зубчатого зацепления назначаем нормальный зазор – В.

Таким образом, исходя из выбранной степени точности и бокового зазора, мы имеем 8–8–8–В, или 8–В

По ГОСТ 643-81 для степеней точности 8 назначим контролируемые параметры зубчатого колеса по нормам точности:

Нормы |

Контролируемые параметры |

Кинематической точности |

Fvw- допуск на колебания длины общей нормали; F"i - допуск колебаний измерительного межосевого расстояния за один оборот зубчатого колеса; Fr-допуск на радиальное биение зубчатого венца |

Плавности работы |

f"i - допуск на колебания измерительного межосевого расстояния на одном зубе; fpb-предельные отклонения шага зацепления |

Контакта зубьев |

Суммарное пятно контакта |

Бокового зазора |

E"as - верхнее предельное отклонение измерительного межосевого расстояния; EWms - наименьшее отклонение средней длины общей нормали. |

Для контроля выбранных параметров зубчатого колеса предложены следующие средства:

Измерение и контроль зубчатых колес производится специальными и универсальными измерительными средствами.

Для контроля выбранных параметров зубчатого колеса предложены следующие средства:

Измерение и контроль зубчатых колес производится специальными и универсальными измерительными средствами:

-для измерения радиального биения зубчатого венца применяются биениемеры;

-для измерения профиля зуба – эвольвентомеры;

-для измерения толщины зубьев, смещения исходного контура и длины общей нормали – штангенциркули.

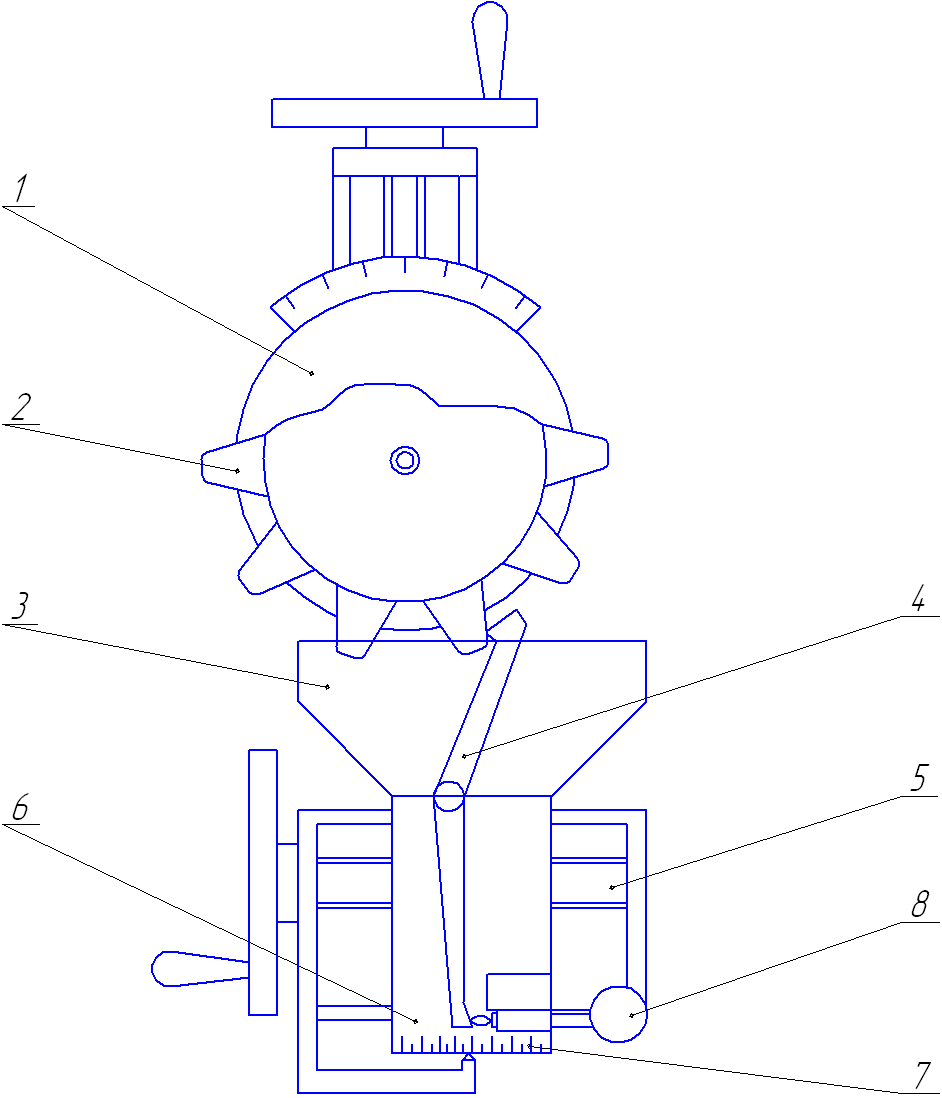

П роверяемое

зубчатое колесо 1 насаживают на оправку

2. Наконечник 3 на измерительном стержне

4 перемещается под действием пружины в

направляющей втулке 7 и прикрепленной

к нему планкой 5 воздействует на наконечник

индикатор 6. Измерения производят

путем последовательного ввода наконечника

3 во все впадины колеса.

роверяемое

зубчатое колесо 1 насаживают на оправку

2. Наконечник 3 на измерительном стержне

4 перемещается под действием пружины в

направляющей втулке 7 и прикрепленной

к нему планкой 5 воздействует на наконечник

индикатор 6. Измерения производят

путем последовательного ввода наконечника

3 во все впадины колеса.

Рисунок - Эвольвентомер

Проверяемое зубчатое колесо 2 устанавливают на одной оси со сменным диском 1, диаметр которого равен диаметру основной окружности колеса. Этот диск прижимается пружиной к доведенной обкатывающей линейке 3, закрепленной на каретке 6 прибора.. При перемещении каретки ходовым винтом 5 движение (без скольжения) передается диску и вместе с ним проверяемому колесу. Над линейкой в одной вертикальной плоскости с её рабочей поверхностью расположен измерительный наконечник рычага 4, другое плечо которого соприкасается с наконечником индикатора: По шкале 9 определяют угол развернутости проверяемого колеса, а по шкале 7-смещение каретки из исходного положения, при котором измерительный наконечник касается профиля зуба на радиусе основной окружности колеса.

Эвольвентомеры снабжаются записывающими механизмами, регистрирующими результаты измерения в увеличенном масштабе.

7 Расчет допусков размеров, входящих в размерные цепи

7.1 Расчет размерной цепи А–А

Исходные данные:

А0=1.8…2.2 мм; А1=30 мм; А2=20 мм; А3=20 мм; А4=8 мм.

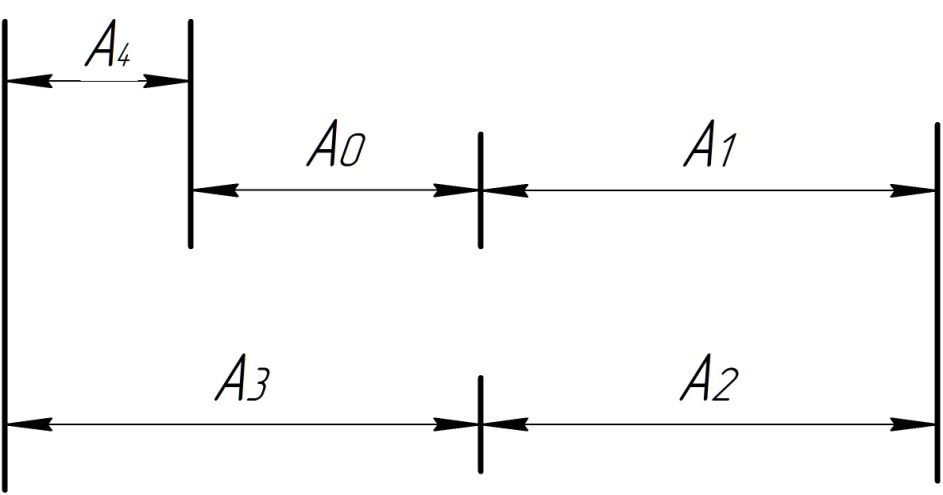

Рис. 3 – Схема размерной цепи А–А

7.1.1 Решение методом обеспечения полной взаимозаменяемости

1. Анализ размерной цепи:

А1, А4 – уменьшающие звенья;

А2, А3 – увеличивающие звенья.

2. Номинальный размер замыкающего звена:

Р асчет

размерных цепей основан на положении

об их замкнутости. При этом номинальный

размер замыкающего звена будет равен:

асчет

размерных цепей основан на положении

об их замкнутости. При этом номинальный

размер замыкающего звена будет равен:

где

А0 и Ai - замыкающее и составляющие звенья размерной цепи;

n, p - число увеличивающих и уменьшающих звеньев размерной цепи.

n+p=m-1,

где m - общее число звеньев цепи, включая замыкающее.

А0 = (А2+А3)-А4-А1 = 20+20-8-30 = 2 (мм)

3. Предельные отклонения и допуск замыкающего звена:

А0min=1.8 мм; А0max=2.2 мм,

отсюда:

– верхнее отклонение:

ES(A0) = 200 мкм

– нижнее отклонение:

EI(A0) = – 200 мкм

– допуск замыкающего звена:

ТА0 = ES(A0) – EI(A0) = 200 – (–200) = 400 мкм

4 .

Среднее число единиц допуска:

.

Среднее число единиц допуска:

Округлим полученное число единиц допуска до 100. Получим что значение аср=100 соответствует 11-му квалитету точности.

По ГОСТ 25346-89 назначаем допуски составляющих размеров А3, А4, оставляя размер А1 (наибольшее звено размерной цепи).

Определим предельное отклонение резервного звена А1:

а )

верхнее отклонение:

)

верхнее отклонение:

– 200

(мкм).

– 200

(мкм).

б )

нижнее отклонение:

)

нижнее отклонение:

200 – 120 – 84 – 58 = – 62 (мкм)

Тогда,

Т А1=138

(мкм)

А1=138

(мкм)

-

Аiном., мм

ii, мкм

TAi, мкм

A

i,

мм

i,

ммA1 = 30

1.31

138

A2 = 20

1.31

120

A3 = 20

1.31

84

A4 = 8

0.9

58

Проверка:

ТА0

=

400 =138+120+84+58

400 =400

7.1.2 Решение методом вероятностного расчета

1 .

Среднее число единиц допуска:

.

Среднее число единиц допуска:

2. Квалитет точности:

Значение аср=185.26 (ед.) соответствует 12 квалитету точности.

3. Назначаем допуски на размеры А3, А4 по 12 квалитету точности, оставляя размер А1 в качестве резервного звена.

4 .

Определим допуск резервного звена А1

.

Определим допуск резервного звена А1

Округляем величину допуска до ближайшего стандартного значения, получим:

5 .

Определяем координату середины поля

допуска резервного звена А1

.

Определяем координату середины поля

допуска резервного звена А1

( –60 –105) –( –75 + 200) = –290 (мкм)

6. Определяем предельные отклонения резервного звена А1:

а )

верхнее отклонение:

)

верхнее отклонение:

б) нижнее отклонение:

С ледовательно

ледовательно

-

Аiном, мм

ii, мкм

TAi, мкм

Ai, мм

A1 = 30

1.31

300

A2 = 20

1.31

120

A3 = 20

1.31

210

A4 = 8

0.9

150

П роверка:

роверка:

7.2 Расчет размерной цепи В –В

Исходные данные:

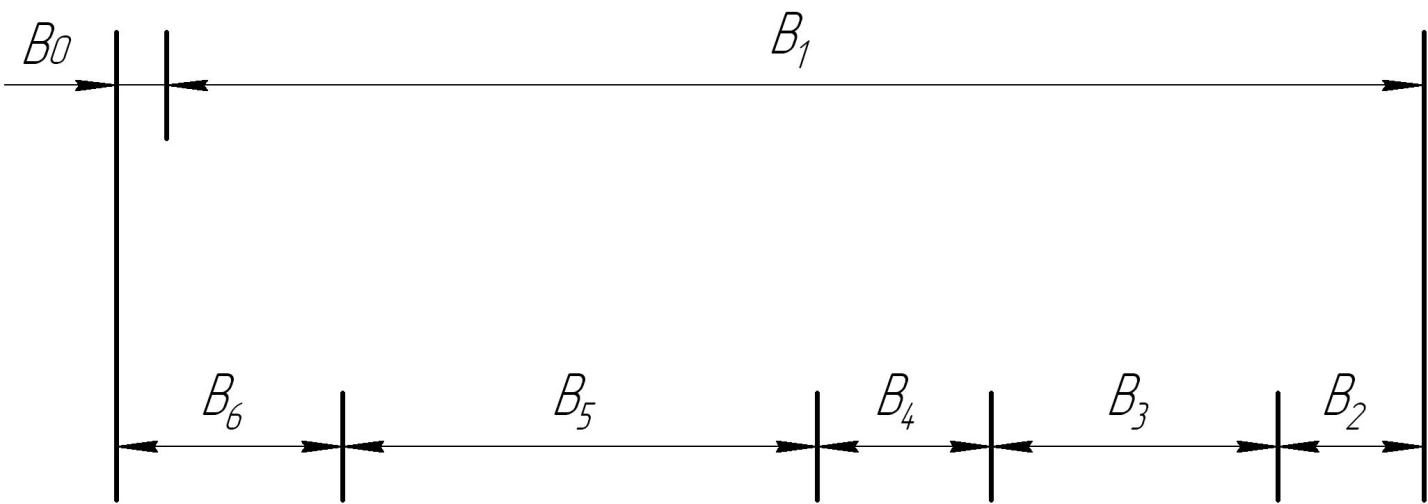

В0=1.0…1.5 мм; В1=120 мм; В2=10 мм; В3=24 мм;

В4=5 мм; В5=60 мм; В6=22 мм.

Рисунок 3 – Схема размерной цепи В –В

7.2.1 Решение методом обеспечения полной взаимозаменяемости

1. Анализ размерной цепи:

В1 – уменьшающее звено;

В2, В3, В4, В5, В6 – увеличивающие звенья.

2. Номинальный размер замыкающего звена:

Расчет размерных цепей основан на положении об их замкнутости. При этом номинальный размер замыкающего звена будет равен:

где

В0 и Вi - замыкающее и составляющие звенья размерной цепи;

n, p - число увеличивающих и уменьшающих звеньев размерной цепи.

n+p=m-1,

где m - общее число звеньев цепи, включая замыкающее.

3. Предельные отклонения и допуск замыкающего звена:

В0 min=1 (мм); В0 max=1.5 (мм),

отсюда

– верхнее отклонение:

EI(В0) = 500 (мкм)

– нижнее отклонение:

ES(В0) = 0 (мкм)

– допуск замыкающего звена:

ТВ0 = В0 min – В0 max = 1.5 – 1 = 0.5 (мм) = 500 (мкм)

4. Среднее число единиц допуска:

Округлим полученное число единиц допуска до 40. Получим что значение аср=40 соответствует 9–му квалитету точности.

По ГОСТ 25346–89 назначаем допуски составляющих размеров В2, В4, В5, оставляя размер В1(наибольшее звено размерной цепи)

Определим предельное отклонение резервного звена В1:

а) верхнее отклонение:

ES(В0)

=

ув.–

ув.–

ум.

ум.

ES(В0) = ES(В2) + ES(В3) + ES(В4) + ES(В5) + ES(В6) – EI(В1)

EI(В1) = – ES(В0) +ES(В2) + ES(В3) + ES(В4) + ES(В5) + ES(В6)

EI(В1) = – 500 (мкм).

б) нижнее отклонение:

EI(В0)

=

ув.–

ув.–

ум.

ум.

EI(В0) = EI(В2) + EI(В3) + EI(В4) + EI(В5) + EI(В6) – ES(В1)

ES(В1) = – EI(В0) +EI(В2) + EI(В3) + EI(В4) + EI(В5) + EI(В6)

ES(B1) = 0 – 36 – 120 – 30 – 74 – 120 = – 380 (мкм)

Тогда, мм

мм

Вiном., мм |

ii,мкм |

TВi,мкм |

Вi,мм |

В1 =120 |

2.17 |

120 |

|

В2 = 10 |

0.9 |

36 |

|

В3 = 24 |

1.31 |

120 |

|

В4 = 5 |

0.73 |

30 |

|

В5 = 60 |

1.86 |

74 |

|

В6 = 22 |

1.31 |

120 |

|

Проверка:

ТВ0

=

500 = 120 + 36 + 120 + 30 + 74 + 120

500 = 500

7.2.2 Решение методом вероятностного расчета

1. Среднее число единиц допуска:

2. Квалитет точности:

Значение аср=185.26 (ед.) соответствует 12 квалитету точности.

3. Назначаем допуски на размеры B2, B4 ,B5 по 12 квалитету точности, оставляя размер B1 в качестве размерного звена.

4. Определим допуск резервного звена B1

(мкм)

(мкм)

Округляем

величину допуска

до ближайшего стандартного значения,

получим:

до ближайшего стандартного значения,

получим:

5. Определяем координату середины поля допуска резервного звена В1

EС(В0)

=

ув.

–

ум.

ув.

–

ум.

EС(В0) = [ EC(В2) + EC(В3) + EC(В4) + EC(В5) + EC(В6) ] – [ EC(В1) ]

EC(В1) = – EC(В0) + EC(В2) + EC(В3) + EC(В4) + EC(В5) + EC(В6)

EС(B2)

= –

150 + =

–

75 (мкм);

=

–

75 (мкм);

EС(B3)

= –

120 + =

–

60 (мкм);

=

–

60 (мкм);

EС(B4) = – 120 + = – 60 (мкм);

EС(B5)

= –

300 + =

–

150 (мкм);

=

–

150 (мкм);

EС(B6) = – 120 + = – 60 (мкм);

EС(B0)

= 0 + =

250(мкм);

=

250(мкм);

EС(B1) = – 250 – 75 – 60 – 60 – 150 – 60 = – 655 (мкм)

6. Определяем предельные отклонения резервного звена B1:

а) верхнее отклонение:

ES(В1)

= EC(В1)

+

=

–

655 +

=

–

505 (мкм)

=

–

655 +

=

–

505 (мкм)

б) нижнее отклонение:

EI(В1) = EC(В1) – = – 655 – = – 805 (мкм)

Следовательно:

мм

мм

Вiном., мм |

ii,мкм |

TВi,мкм |

Вi,мм |

В1 =120 |

2.17 |

300 |

|

В2 = 10 |

0.9 |

150 |

|

В3 = 24 |

1.31 |

120 |

|

В4 = 5 |

0.73 |

120 |

|

В5 = 60 |

1.86 |

300 |

|

В6 = 22 |

1.31 |

120 |

|

Проверка:

500

=

500 = 500

8 Правила использования знака соответствия в Системе сертификации ГОСТ Р

Знак соответствия – защищенный в установленном порядке знак, применяемый или выданный в соответствии с правилами Системы сертификации ГОСТ Р и указывающий, что система менеджмента качества Организации соответствует требованиям стандарта ГОСТ Р ИСО 9001-2008 (ИСО 9001:2008).

Применение знака соответствия.

1. Продукция, на которую выдан сертификат, маркируется знаком соответствия, принятым в системе. Знак соответствия ставится на изделие и (или) тару, упаковку, сопроводительную техническую документацию.

2. Маркирование продукции знаком соответствия осуществляет изготовитель (продавец). Изготовителю (продавцу) право маркирования продукции знаком соответствия предоставляется лицензией, выдаваемой органом по сертификации (приложение 6).

3. В лицензии устанавливается обязательство изготовителя (продавца) обеспечивать соответствие всей продукции, маркированной знаком соответствия, нормативным документам и испытанному образцу.

4. Применением знака соответствия считается также использование знака соответствия в рекламе, печатных изданиях, на официальных бланках, на вывесках, при демонстрации экспонатов на выставках и ярмарках.

5. Исполнение знака соответствия должно быть контрастным на фоне поверхности, на которую он нанесен.

6. Маркирование продукции знаком соответствия следует осуществлять способами, обеспечивающими четкое изображение этих знаков, их стойкость к внешним воздействующим факторам, а также долговечность в течение установленного срока службы или годности продукции.

7. Изображение знака соответствия может быть выполнено гравированием, травлением, литьем, печатанием или другим способом, обеспечивающим соблюдение предъявляемых к нему требований.

8. Знак соответствия наносят на несъемную часть каждой единицы сертифицированной продукции, при нанесении на упаковку - на каждую упаковочную единицу этой продукции рядом с маркировкой товарным знаком изготовителя.

9. Знак соответствия наносят на тару или упаковку при невозможности нанесения знака соответствия непосредственно на продукцию (например, для газообразных, жидких и сыпучих материалов и веществ). При необходимости используют специальные технические средства, такие как ярлыки, ленты, выполненные как встроенная часть продукции (для канатов, кабелей и т.д.).

10. Правила нанесения знака соответствия на конкретную продукцию устанавливаются порядком сертификации однородной продукции.