6.1.3. Складське господарство цегляних заводів

Склади добавок - шамоту| і пісок влаштовують на відкритих майданчиках з місцевими укриттями, вигораючих добавок - тирси і бурого вугілля - на відкритих майданчиках з місцевими укриттями. Транспортні зв'язки з виробництвом|| у вигляді стрічкових конвеєрів організовують в закритих галереях з полегшеними конструкціями, що захищають.

При проектуванні складів сировини і добавок користуються наступними нормативними даними:

запас глинистої сировини і піску у відкритих або утеплених глиносховищах на зимовий період роботи підприємства залежно від кліматичних умов складає 25-125 робочих діб;

висота укладання глинистої сировини в глин охорони мул ище| - 5 м;

місткість закритих шихтозапасників| залежно від властивостей сировини розраховується з умов зберігання впродовж 7-15 робочих діб;

кількість підготовлених сипких складових або шихти у бункерах повинна забезпечувати 8-12 годин роботи подальшої установки, а в проміжних цехових складах - 24 години.

Якщо витрата якого-небудь матеріалу, що поставляється на склад, невеликий, то її запас може бути більший, ніж покладається за розрахунком. Для розрахунку об'єму складу сировини і добавок слід користуватися даними таблиці насипної щільності матеріалів.

Склади готової продукції розраховують виходячи з таких міркувань:

запас готових виробів на складі повинен складати не менше 7 діб;

піддони з цеглою або керамічними каменями можна встановлювати по висоті в 1-2 яруси;

на складах готової продукції застосовують наступні підйомно- транспортні машини - козлові і мостові крани, автонавантажувачі, автомашини;

місткість загальної площі складу при розміщенні піддонів в два яруси складає 400 шт. на кв. м;

коефіцієнт обліку проїздів і майданчиків під шляхами складських підйомно-транспортних засобів складає: при використанні автонавантажувачів 1,3, а козлових кранів і автонавантажувачів - 1,7.

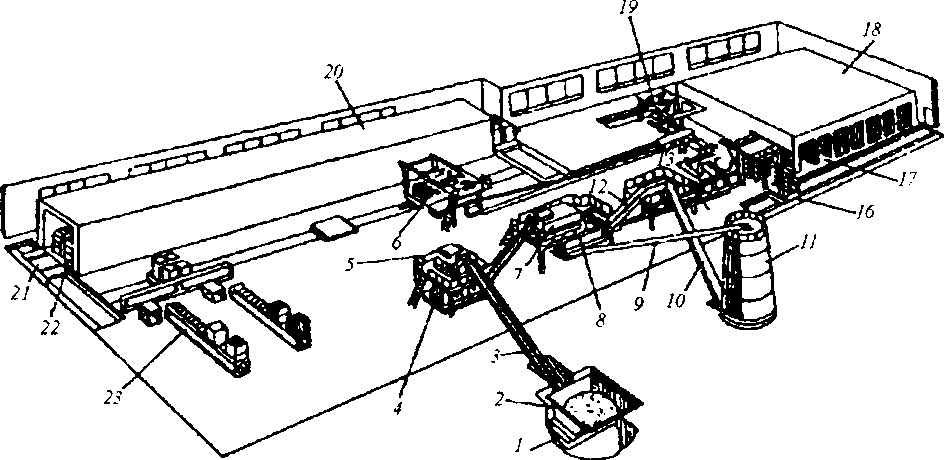

Комплекс

устаткування СМК-510(мал. 3.28) призначений

для виробництва цегли(ГОСТ 530-95) способом

пластичного формування потужністю

10-13 млн.шт.|

умовної цегли в рік з камерами висушування|

і тунельними печами з каналом 2,4 м. У

комплекс входять, глинорозпушувач|

СМК-496, пластинчатий пигатель|

СМК-352, каменевидільні вальця|

СМ-1198 Би, вальці тонкого помелу СМК-83А,

змішувач двохвальний СМК-126А, вежа

глинозапасник|

СМК-507, прес шнековий СМК- 325А|,

комплект стрічкових конвеєрів, автомат

- укладальник СМК-511. лінія повернення

рамок СМК-510-04, автомат - розвантажувач

СМК-512, автомат - садчик СМК-514, передатний

візок камерних сушив СМК-513, комплект

дверей сушив СМК-515, гідростіл СМК-510-17,

вила, пічна вагонетка СМК-499, спецтранспорт

пічного відділення, групове захоплення

СМК- 510-08, перевантажувач СМК-510-09 та ін.

Комплекс

устаткування СМК-510(мал. 3.28) призначений

для виробництва цегли(ГОСТ 530-95) способом

пластичного формування потужністю

10-13 млн.шт.|

умовної цегли в рік з камерами висушування|

і тунельними печами з каналом 2,4 м. У

комплекс входять, глинорозпушувач|

СМК-496, пластинчатий пигатель|

СМК-352, каменевидільні вальця|

СМ-1198 Би, вальці тонкого помелу СМК-83А,

змішувач двохвальний СМК-126А, вежа

глинозапасник|

СМК-507, прес шнековий СМК- 325А|,

комплект стрічкових конвеєрів, автомат

- укладальник СМК-511. лінія повернення

рамок СМК-510-04, автомат - розвантажувач

СМК-512, автомат - садчик СМК-514, передатний

візок камерних сушив СМК-513, комплект

дверей сушив СМК-515, гідростіл СМК-510-17,

вила, пічна вагонетка СМК-499, спецтранспорт

пічного відділення, групове захоплення

СМК- 510-08, перевантажувач СМК-510-09 та ін.

Технічна характеристика комплексу СМК-510 потужністю 10-13 млн. шт. умовної| цегли в рік Вид цеглини потовщений порожнистий

(ГОСТ 530-95)

Потужність, млн. шт. в рік

Годинна продуктивність, шт/год|

Число робочих днів в році.

Число змін в добу:

Для теплових агрегатів

Для інших установок

Встановлена потужність (окрім теплових

і вантажопідйомних пристроїв), кВт.

Маса встановленого устаткування (окрім теплових агрегатів і вантажопідйомних пристроїв, т.|

Кількість робітників в зміну, чол

Мал. 3.28. Комплекс СМК-510: 1 - живильник пластинчатий; 2 - глинорозпушувач|; 3, Я Ю|, 12, 15 - конвеєри стрічкові; 4 - вальці тонкого помелу; 5 - вальці камневидільний|; 6 - автомат-садчик; 7 - змішувач лопатевий двохвальний; 8 - конвеєр стрічковий

реверсивний; 11 - глинозапасник| вежа; 13 - поплавцевий стіл - накопичувач рамок; 14 - прес; 16 - візок електропередатний; 17 - автомат - укладальник; 18 - сушила камерні;

19 - автомат - розвантажувач; 20 - пекти тунельна; 21 - візок передатний;

22 - вагонетка пічна; 23 - роликовий конвеєр

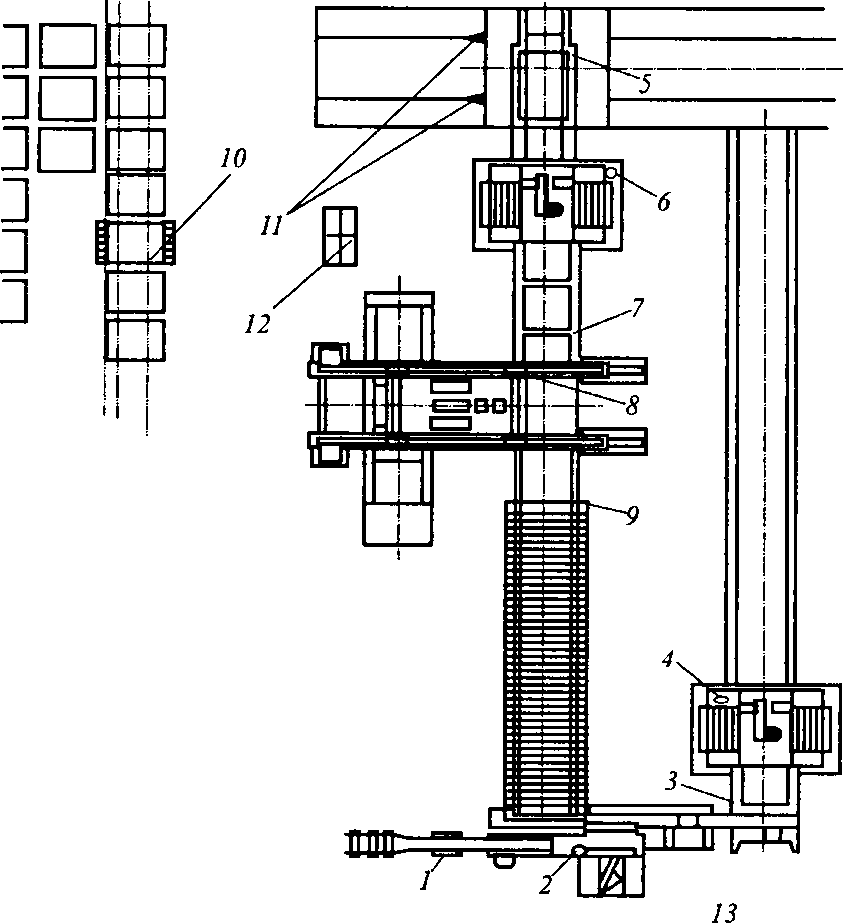

Комплекс СМК-560(рис. 6.2) призначений для використання у складі технологічної лінії по випуску цегли звичайної 250x120x65 мм, цеглини потовщеного 250x12x88 мм, каменю керамічного 250x120x138 мм річною потужністю до 12 млн. шт. умоовної| цегли.

Система автоматичного управління устаткуванням різання і укладання сирцю забезпечує роботу устаткування в наступному порядку: формований пресом брус подається на стіл приймальний і далі в автомат різання і укладання сирцю для розрізання його на мірні відрізки і далі, після прискореного подання відрізків на позицію багатострунного різання, на вироби. В процесі укладання виробів на рамки забезпечуються технологічні проміжки, необхідні для сушки і подальшого випалення. Потім укладені на рамки рядки(кожен рядок дорівнює довжині і ширині обпалювального пакету) подаються на конвеєр подання рамок, що виконує покрокове подання рядків з рамками в накопичувач. Останній здійснює накопичення рядків з рамками на 10 рівнях(по 4 рядки на кожній парі полиць в горизонтальній площині) шляхом покрокового підйому полиць.

Після заповнення накопичувача навантаженими рамками перевантажувач виймає стопку рамок з накопичувача, передає їх у блок камерних сушив, вивантажує з сушарних каналів рамки із вже висушеними виробами, і передає їх розвантажувачеві.

Розвантажувач передає рамки з висушеним сирцем на автомат-комплектує виробів. Останній розсовує і комплектує(відповідно до малюнка садіння) навантажені рамки, а також завантажує порожні рамки(після зняття з них виробів) в накопичувач, який потім повертає на конвеєр подання рамок в автомат різання і укладання.

Мал. 6.2. Комплекс устаткування різання, укладанню, комплектування, садіння і транспортування| виробів СМК-560: 1 - стіл приймальний; 2 - автомат різання і укладання сирцю;

3 - конвеєр подання рамок(навантажених); 4 - елеватор(накопичувач); 5 - перевантажувач; би - елеватор(розвантажувач); 7 - автомат-комплектує виробу; 8 - автомат-маніпулятор їдці виробів; 9 - конвеєр подання рамок(порожніх); 10 - захоплення вилкове(і/або грейфер);

11 - складальні одиниці і паруб'яг до комплектації комплексу; 12 -система| автоматичного управління устаткуванням комплектування і садіння виробів; 13 - система автоматичного управління устаткуванням різання і укладання сирцю

Сформовані пакети груповим захопленням передаються на конвеєр для транспортування пакетів на ділянку їх накопичення для подальшого завантаження печі.

Обпалені пакети встановлюють на піддони на ділянці упаковки готової продукції; їх обв'язують стрічкою і вивозять на склад.

При реконструкції річна продуктивність заводу(12 млн. шт. умовної|. цегли) може бути збільшена до 16,5(див. варіант 2 на мал. 3.30) облаштуванням додаткового буферного накопичувача 18 навантажених рамок з конвеєром 19. Створений в результаті відмов або простоїв подальшого устаткування запас навантажених рамок використовують для заповнення накопичувача 4, у разі простою автомата різання і укладання сирцю, пресу, конвеєра, що живить сировиною прес, або живильника з бункером.

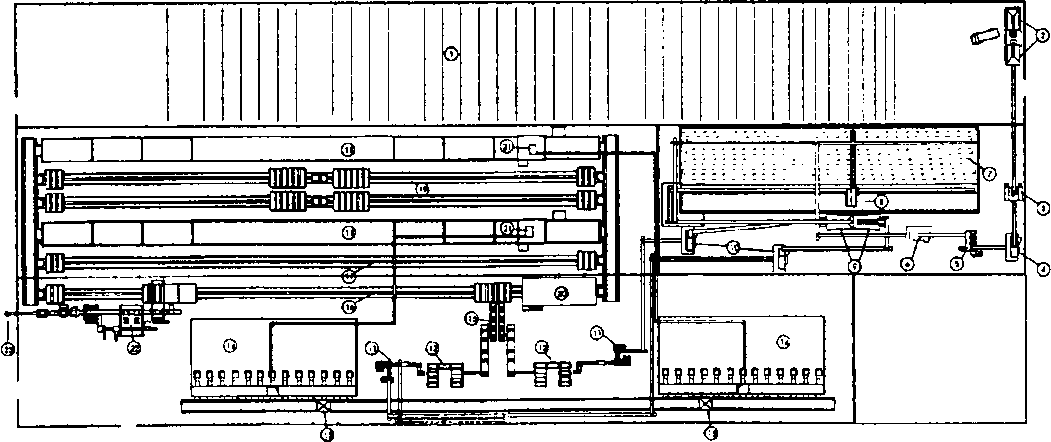

6.1.5. Різновиди цегляних заводів

Технологічна лінія по виробництву цеглини потужністю 30 млн шт. умовної| цегли в рік заснована на комплексі устаткування СМК-540(мал. 3.34). У цій лінії передбачена повна автоматизація усіх технологічних| процесів від прийому сировини до видачі готової продукції. Устаткування, що входить в цей комплекс, уніфіковане з устаткуванням комплексу СМ-350 потужністю 75 млн. шт. в рік.

Рис. 6.3. Головний корпус цегляного заводу потужністю 30 млн. шт. в рік: 1 - приймальне відділення; 2 - відділення первинної переробки сировини; 3 - шихтозапасник|;

4 - відділення вторинної переробки сировини; 5 - ділянка формування, різання і укладання;

6 - ділянка садіння; 7 - тунельні сушила; 8 - пічне відділення; 9 - ділянка пакетування

Лінія призначена для виробництва цеглини, в т.ч. лицьового методом пластичного формування(формувальна вологість 18-20%). Режим роботи підприємства - двозмінний з одним вихідним вдень, сушка робиться цілодобово 6 днів в тиждень, випалення - цілодобово і цілорічно. Чисельність обслуговуючого персоналу основного виробництва без урахування підзміни, управлінського і допоміжного персоналу - 34 людини. Річна витрата сировинних ресурсів складає 97 тис. тонн, електроенергії - 3900 мВт|/год|, води - 2000 |, газу - 3500 тис. | |, або мазуту - 3150 т.|

Площа

головного виробничого корпусу 12700

|,

відмітка

низу ферм - 8,4 м.

|,

відмітка

низу ферм - 8,4 м.

Прийом і первинна переробка сировини. Сировина(середні за якістю глини) автотранспортом передається в два двохвальних глинорозпушувач| СМК-497 і далі пластинчатими живильниками СМК-351 в камневидільні вальці СМК-342. Далі в технологічній послідовності встановлені бігуни мокрого помелу СМК-326, вальці грубого помелу СМК- 516, змішувач з гратами СМК, що фільтрують-472, в якому при необхідності робиться дозволоження| сировини.

Шихтозапасник. Після первинної переробки сировина поступає в шихтозапасник|, місткість якого розрахована на 10-12 діб| роботи цеху. До складу устаткування входять два завантажувальні мости СМК-538, розвантажувальний міст СМК-539 з багатоковшовим екскаватором, а також стрічкові конвеєри(у тому числі пересувні і реверсивні). Завантажувальний міст переміщається уподовж шихтозапасника| і завантажує його горизонтальними шарами поперечним рухом реверсивного конвеєра. Розвантажувальний міст рухається також уподовж шихтозапасника|, а встановлений на нім багатоковшовий екскаватор - упоперек.

Завдяки завантаженню шихтозапасника| горизонтальними шарами і вертикального розвантаження його багатоковшовим екскаватором забезпечується ретельне перемішування шихти. Крім того, шихтозапасник| є буферною місткістю, що дозволяє значно підвищити стабільність роботи за рахунок розриву технологічного ланцюжка послідовно працюючого устаткування.

Відділення вторинної переробки. З шихтозапасника| шихта стрічковим живильником МА4-003 передається в змішувач СДК-400(де при необхідності дозволожується|) і вальці тонкого помелу СМК-339.

Усе устаткування пов'язане між собою системою стрічкових конвеєрів і автоматичним управлінням, що забезпечує необхідний алгоритм роботи і необхідні блокування.

Ділянка формування, різання і укладання. Підготовлена сировина поступає в змішувач шнекового вакуумного пресу. Відформований пресом ПВШ- 560 брус(чи два бруси) однострунний різьбяр розрізає на мірні відрізки, які далі багатострунний різальний автомат ріже на вироби. Останні передаються на систему ланцюгових, ремінних, роликових і стрічкових конвеєрів, де утворюються потрібні для сушки проміжки, формуються і накопичуються шари виробів, які потім подаються до укладальника СМК-542. Тут віддаляється брак формування, який повертається в того, що стоїть після шихтозапасника| живильник.

Укладальник завантажує вироби на поличну вагонетку по шість рядів і 20 шт. виробів в ряду Кроковий підйомник сушарних вагонеток переміщає вагонетку на наступну позицію по вертикалі і цикл укладання повторюється. Місткість вагонетки МК-469-1 з 13 полицями складає 1560 шт. цеглин.

Тунельні сушарки. Особливістю сушарок є наявність тільки двох дверей - вхідної і вихідної. Адресний розподіл вагонеток по каналах робиться усередині сушарок, що дозволяє істотно скоротити втрати тепла і оптимізувати режими сушки. Перед сушарками розташовується накопичувальний тунель для вагонеток місткістю на одну зміну, де підтримуються необхідний тегшозволожувальний| режим. Аналогічний тунель є і для висушених виробів. У вихідний день рух вагонеток усередині сушарок не відбувається. Цим забезпечується тризмінна сушка виробів при двозмінній роботі формувального і садчика устаткування з одним вихідним вдень в тиждень. Усередині сушарок є шість робітників шляхів для вагонеток і три - для потягу візків вентиляторів. Розподіл вагонеток по каналах, переміщення і робота вентиляторів відбувається в автоматичному режимі.

Ділянка садіння. Розвантаження сушарної вагонетки робиться в порядку, зворотному укладанню, розвантажувачем СМК-542, по конструкції повністю аналогічною укладальникові. Висушені шари виробів поступають на систему роликових і ланцюгових конвеєрів, де комплектується садкавиробів| в пакети розміром 1x1 м, які чотирьохзахватним маніпулятором СМК-526 переносяться на пічну вагонетку. На пічній вагонетці формуються 8 пакетів розмірами 1x1 м в плані і 12 рядів виробів по висоті. Місткість вагонетки СМК-477 складає 4224 шт. цеглини одинарного формату.

Пічне відділення. Після сушки і садіння завантажені пічні вагонетки накопичуються в закритому тунелі для того, щоб перед випаленням виробу не набирали атмосферну вологу/ Місткість тунеля достатня для зупинки ділянки садіння на чотири зміни, що забезпечує двозмінний режим роботи з вихідним днем при рівномірному цілодобовому і безперервному завантаженні тунельної печі шириною каналу 4,7 м, завдовжки 128 м з верхнім розташуванням пальників. Паливо - газ. Можливі інші варіанти палива і конструкції печі. Після печі є шляхи накопичення вагонеток місткістю на чотири зміни.

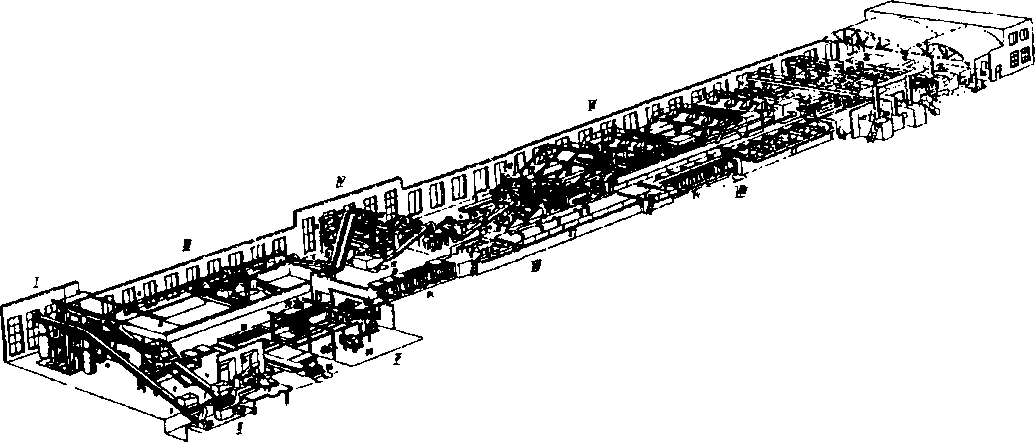

Цегляний завод потужністю 60 млн. шт. умовної |цегли в рік(рис 6.4) призначений для випуску повнотілої| і порожнистої цегли.

Мал. 6.4. Цегляний завод проектною потужністю 60 тис. умовної|. цегли/рік: 1 - глинозапасник|; 2 - ящичні живильники; 3 - глинодробарка|; 4 - дробарка крупчастого млива; 5 - змішувач - змочувач; 6 - дробарка проміжного помелу; 7 - шихтозапасник|; 8 - багатоковшовий екскаватор; 9 - проміжні бункери| складування; 10 - дробарки тонкого помелу; 11 - вакуумні екструдери; 12 - автоматичне садіння сирцю і виїмка сухих виробів; 13 - автоматичні трансбордери; 14 - камерні сушарки; 15 - автомат-садчик; 16 - робочий шлях вагонеток з цеглиною; 17 - запасний робочий шлях; 18 - тунельні печі; 19 - резервні шляхи; 20 - контрольний зал; 21 - теплообмінники; 22 - автоматичне вивантаження, штабелювання і упаковка; 23 - вихід готової продукції

Виробнича лінія включає: критий теплий глинозапасник| на 6 місяців роботи, лінію масопідготовки|, шихтозапасник| на 10 днів роботи з ковшовим екскаватором, 2 паралельних лінії формування, 2 камерних сушарки, автоматизованого садчика висушеної цеглини, 2 тунельних печі, автоматизовану лінію вивантаження і укладання цеглини на палети з упаковкою за допомогою пластикової стрічки і/або термоусадочной| плівки.

Глину під час теплого сезону добувають в кар'єрі, розташованому в двох кілометрах від заводу, і доставляють в опалюваний зимою глинозапасник|, прибудований до головного виробничого корпусу. Запас глини забезпечує безперервну роботу заводу впродовж 6 місяців. Окрім цього, на заводі є проміжний шихтозапасник|.

Відділення масопідготовки|.потужністю 45 т|/год| обслуговує дві лінії формування. Глині на лінію массоподготовки| подають або з глинозапас|ник або безпосередньо з кар'єру. Потім транспортером глину передають до каменевидільних вальців з проміжком між гладким і рифленим валяннями 10 мм, далі до змішувача-змочувача, вальцям первинного помелу з проміжком між валяннями 6 мм і вальцям проміжного помелу з проміжком 3 мм.| Після цього глину направляють в шихтозапасник|. У разі потреби передбачена можливість обходу шихтозапасника| за допомогою системи човникових транспортерів.

З шихтозапасника| багатоковшовий екскаватор подає шихту в два бункери, для створення ще одного проміжного запасу сировини. З бункерів глина поступає на дві паралельні лінії формування. На кожній лінії глина проходить через вальці тонкого помелу з проміжком між гладкими валяннями 1 мм до вакуумного екструдера. Продуктивність кожного екструдера - 6700 цегли в годину. Екструдер обладнаний змішувачем-змочувачем, що дозований, що додає воду при необхідності.

Устаткування масопідготовки| і формування забезпечене таймерами, що зупиняють машини у разі припинення подання глини, що дає можливість значній економії енергоресурсів.

Автоматична система різання і укладання сирцю і висушеної цеглини складається з двох однакових установок переміщення сушарних грат. Минулий через багатострунний різак сирець укладають на металеві грати по 26 цеглин завширшки і 4 в довжину Кожна сушарка складається з окремих камер, обладнаних індивідуальними газовими пальниками. У кожну камеру поміщається по 10 сушарних етажерок по 18 рівнів кожна, тобто всього 18720 цегли на камеру. Цикл сушки складає 48 годин| Режим сушки регулюється комп'ютером.

Висушена цегла укладає у вигляді пакетів на решета і направляє до єдиного місця автоматичного садіння. Чотири що працюючих, що синхронно обертаються захоплення автомата-садчика укладають пакети на вагонетки в два ряди по висоті. На кожну вагонетку шириною 4,5 м і завдовжки 4,35 м встановлюють 12 пакетів по 528 цегли, тобто всього 6336 штук цеглини.

Печі конструкції ОСІ відрізняються високою герметичністю і тепловіддачею. Кожна піч має передпіч, розраховану на 3 вагонетки, що дозволяє досушувати вироби перед їх вступом у власне піч. Контроль за процесом випалення і автоматичним пересуванням вагонеток здійснюється за допомогою комп'ютера. Випалення відбувається при температурі 1020°З, і триває 48 год.| Обидві печі оснащені рекуператорами, що дозволяють використати тепло з печі для нагріву сушарок.

Висадка відбувається по півпакету на один готовий для продажу піддон. Дерев'яні піддони автоматично подаються на пост палетизації. Готові сформовані палети упаковуються двома способами: в чохол з термоусадочной| плівки або обгорнули горизонтально і вертикально пластиковою стрічкою. Потім вони автоматично вирушають на склад готової продукції.

Компонування основного виробництва цегляного заводу(мал. 3.36) продуктивністю 5 млн. шт. умовної| цегли в рік з ковпаковими| печами швидкісного випалення представлена спільним рішенням об'єднання

48 000

Рис 6.5 Головний корпус цегляного заводу продуктивністю 5 млн. шт. умовної| цегли в рік' 1 - ящичний живильник; 2 - конвеєри; 3 - бігуни мокрого помелу; 4 - валкова| дробарка тонкого подрібнення; 5 - сітчастий живильник; 6 - вакуумний прес; 7 - відрізний пристрій; 8 - навантажувач/розвантажувач сушарних каркасів/рамок; 9 - ділянка завантаження і розвантаження каркасів камерних сушарок; 10 - садчик-расштабелеровщик|; 11 - камерні сушарки; 12 - ділянка

завантаження/розвантаження пічних вагонеток; 13 - ділянка транспортування пічних вагонеток; 14 – ковпакові| печі ТЕСАННЯ: 15 - накопичувач обпалювальних вагонеток; 16 - ділянка пакетування і відвантаження; 17 - центральний пульт управління

«Техстройкерамика« і фірми »Келлер«. Глиниста сировина, пройшовши послідовно через ящичний живильник, бігуни мокрого помелу, вальці тонкого подрібнення поступає в стрічковий вакуумний прес на формування. Сирець висушують в камерах висушування|, перекладають на сушарні вагонетки і обпалюють в колпаковых| печах швидкісного випалення ТЕСАННЯ впродовж 12 годин |ин Розмір печі : 5,8x6,2x3,7 м. Місткість печі - 3110 шт. умовної| цегли, питома витрата палива 0,2 т| умовного| палива/1000 шт.

На мал. 3.36 представлена компонувальна схема цегляного заводу продуктивністю 5 млн. шт. умовної цеглини в рік з ковпаковими| печами(розробка НПП «Техстройкерамика» і фірми «Келлер»). Технологія ТЕСАННЯ дозволяє при високій якості готової продукції здійснювати випуск продукції широкої номенклатури в малих і середніх об'ємах. Технологія і устаткування заводу дає можливість виготовляти одночасно цеглу, порожнисті блоки, черепицю, керамічні плити і тому подібне. Застосування камерних печей швидкісного випалення скорочує площі обпалювального відділення в порівнянні з тунельними печами в 3-4 рази.

На рис 3.37 представлена проектна пропозиція заводу-автомата по виробництву керамічних каменів продуктивністю 100 млн. шт. умовної цеглини/рік.

Рис 6.6. Завод - автомат по виробництву керамічних каменів продуктивністю 100 млн. шт. умовної цеглини в рік: I - ділянка дегідратації глини; II - ділянка прийому глинистої сировини, добавок і вугілля; 111 - відділення первинної підготовки шихти; IV - ділянка вторинної підготовки шихти; V - ділянка розвантаження пічних вагонеток; VI - пресове, сушарне і перевантажувальне відділення, VII і VIII - обпалювальні відділення з тунельною піччю. 1 - глинорозпушувач|, 2 - ящичний живильник, 3 - стрічковий живильник, 4 - стрічковий конвеєр, 5 - ковшевий| елеватор, 6 - гвинтовий конвеєр, 7 - глин об змішувач, 8 - бігуни, 9 - шихтозапасник| ямного| типу, 10 - крутонахилений конвеєр, 11 - стрічковий реверсивний конвеєр, 12 - вальці, 13 - вальці тонкого помелу, 14 - глиносмеситель|, 15 - прес, 16 - автомат різальний однострунний, 17 - стіл завантажувальний, 18 - автомат різальний багатострунний, 19 - завантажувач, 20 - сушарки тунельні, 21 - розвантажувач, 22 - транспортер комплектує, 23 - садчик, 24 - пічний вагонетка, 25 - штовхальник, 26 - електропередатний візок, 27 - тунельний піч, 28 - мостовий кран, 29 - грейфер захоплення, 30 – автонавантажувач

Найбільш складним устаткуванням цегляних заводів є комплекси устаткування різання, укладання сирцю, комплектування, садіння, транспортування виробів. Складність їх пояснюється не лише великою різноманітністю виконуваних різних операцій, але і багатоваріантністю компонувальних рішень.