- •1. Определение Ме Основные свойства Ме и сплавов и методы их определения.

- •2. Испытания на растяжение.

- •7. Кристаллическое строение металлов. Виды кристаллических решеток и их характеристика. Полиморфизм металлов.

- •Процессы и микроструктуры железоуглеродистых сплавов при охлаждении

- •30.Превращение перлита в аустенит при нагреве стали. Рост зерна аустенитапри нагреве (наследственно мелко - и крупнозернистые стали).

- •31.Превращение переохлажденного аустенита. Характеристика структур перлитного и промежуточного (бейнитного)превращений.Зависимость механических свойств стали от структуры.

- •50.Литейные алюминиевые сплавы, особенности состава, свойства, термическая обработка и применение.

- •51.СаПы и саСы – конструкционные материалы на основе алюминия. Состав, технология производства деталей, структура, свойства и применение.

1. Определение Ме Основные свойства Ме и сплавов и методы их определения.

Все металлы это кристаллические вещества, имеющие определенную систему расположения ионов в пространстве, которая характеризуется кристаллической решеткой. Типичные св-ва Ме и сплавов: металлический блеск; пластичность; электропроводность; электронная эмиссия; металлический тип связей; кристаллическое строение. Св-ва Ме: физ(плотность, t плавления, теловое расширение, теплопроводность, электропроводность);мех.(прочность, твердость, упругость, пластичность, вязкость, выносливость); хим.(относят хим. стойкость, стойкость против коррозии); технологические(способность подвергаться различным видам обработки (проба на штампуемость, на сваривание, изгиб-разгиб)); специальные (поведение в специальных условиях(повышение t, давления) а так же ввод специальных добавок при выплавке(Ме «с памятью»)). Плотность-это отношение покоящейся массы к объему. Температура плавления- это температура при которой Ме и сплавы переходят из ТТ в Ж состояние. Тепловое расширение- увеличение объема при нагреве, хар-я коэффициент линейного расширения, которое показует увеличение ед. длинны при нагреве от 0 ºC на1 ºC . Теплопроводность- это способность Ме и сплавов передавать тепло от боле нагретых к менее нагретым. Твердость – это способность материала сопротивляться внедрению в него других тел определенной формы и размеров под действием определенных сил. Упругость- это возможность Ме и сплавов восстанавливать свои первоначальные формы и размеры после прекращения внешних сил, вызвавших это изменение. Пластичность- … деформироваться без разрушения и сохранять приданную им форму после прекращения внешних сил. Вязкость- …сопротивляться разрушению при действии на них ударных нагрузок. Выносливость- … сопротивляться разрушению при действии на них знакопеременной нагрузки.

2. Испытания на растяжение.

Испытания на растяжение широко применяют для определения механических свойств конструкционных сталей, цветных металлов и сплавов. Для испытаний на растяжение применяют пропорциональные цилиндрические или плоские образцы. Испытания проводят обычно на двух образцах. В качестве испытательных применяют разрывные и универсальные машины различных систем. Испытываемый образец помещают в захваты, один из которых называется активным, а другой - пассивным. Активный захват располагается на подвижной траверсе, в которой имеются застопоренные (не вращающиеся) гайки. Привод активного захвата (создание силы Р) осуществляется электромеханическим путем: вращательное движение вала электродвигателя через червячный редуктор и шестерни и передается винтам; вращаясь в застопоренных гайках, винты заставляют траверсу перемещаться поступательно. Для записи диаграммы Р = f() используют специальную бумажную ленту. Записывающее устройство разрывной машины графически изображает зависимость между действующей осевой нагрузкой и абсолютной деформацией образца.

Для материалов, не имеющих на диаграмме площадки текучести, определяют условный предел текучести

![]()

3. Испытания на ползучесть.

Многие детали узлов и механизмов работают длительное время при повышенной температуре. При этом происходит медленная пластическая деформация под действием постоянной нагрузки, это явление наз. ползучестью. Основными хар-ми жаропрочности явл:предел длительной прочности и предел ползучести. Предел длительной прочности- это напряжение которое приводит к разрушению образца при заданной температуре за заданное время. Предел ползучести-это напряжение которое вызывает заданную суммарную деформацию за определенное время, при заданной температуре.

4. Испытания на ударную вязкость.

Многие детали узлов и механизмов при работе подвергаются ударному нагружению, поэтому материалы из которых они изготовлены проходят испытания на ударную вязкость. Стандартные образцы с надрезом: U-образные,V-образные,T-образные. Опр. работу на разрушение A=mg(H-h). Вязкость – kc=A/F0 (F0 – площадь поперечного сечения) Обозн: KCU, KCV, KCT.

5. Испытания на выносливость.

Многие детали узлов и механизмов при єксплуатации подвергаются повторяющемуся или знакопеременному нагружению. Наибольшее распространение получил метод изгиб с вращением. При этих испытаниях реализуется самый опасный вид нагружения (нагр. Симметрическое , знакопеременое)

Предел выносливости – наибольшее напряжение цикла при котором образец выдерживает наибольшее наперед заданное число нагружения.

6. Методы определения твердости металлов и сплавов.

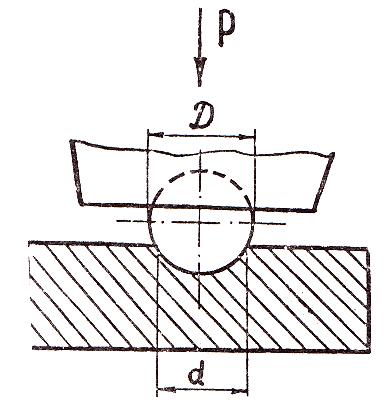

Метод Бринелля. Сущность метода заключается во вдавливании стального закаленного шарика диаметром 2,5; 5,0 или 10 мм в испытываемый образец (изделие) под действием нагрузки, приложенной перпендикулярно к поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия нагрузки

Твердость по Бринеллю определяется отношением приложенной нагрузки Р (кгс) к площади поверхности отпечатка F (мм2):

![]() .

.

Площадь поверхности в виде шарового сегмента определяется выражением

![]() ,

,

г де

D

– диаметр шарика, мм; d

– диаметр отпечатка, мм. Твердость

выражается в МПа или кгс/мм2.

Диаметр шарика D,

нагрузку Р и длительность выдержки

выбирают в соответствии с ГОСТом в

зависимости от вида материала, его

ориентировочной твердости НВ и толщины

образца .

Диаметр отпечатка измеряют специальным

отсчетным микроскопом МПБ-2, на окуляре

которого нанесена шкала с делениями,

соответствующими десятым долям

миллиметра, с точностью до 0,05 мм в двух

взаимно перпендикулярных направлениях.

Принимают среднюю из полученных величин.

Между числом твердости по Бринеллю НВ

и пределом прочности в

существует примерная количественная

зависимость

де

D

– диаметр шарика, мм; d

– диаметр отпечатка, мм. Твердость

выражается в МПа или кгс/мм2.

Диаметр шарика D,

нагрузку Р и длительность выдержки

выбирают в соответствии с ГОСТом в

зависимости от вида материала, его

ориентировочной твердости НВ и толщины

образца .

Диаметр отпечатка измеряют специальным

отсчетным микроскопом МПБ-2, на окуляре

которого нанесена шкала с делениями,

соответствующими десятым долям

миллиметра, с точностью до 0,05 мм в двух

взаимно перпендикулярных направлениях.

Принимают среднюю из полученных величин.

Между числом твердости по Бринеллю НВ

и пределом прочности в

существует примерная количественная

зависимость

в = K НВ,

где K – коэффициент, определенный опытным путем. Преимущества метода Бринелля – простота и надежность в работе приборов, применяемых для определения твердости, высокая точность определения твердости, так как при достаточно большом диаметре отпечатка исключается влияние локальных факторов. Недостатки метода: - метод не может быть применен для испытания металлов с НВ 450; - метод неприменим для определения твердости листовых образцов толщиной менее 0,5…1 мм и изделий малой жесткости; - на поверхности испытуемого изделия остаются заметные отпечатки.Метод Роквелла. Измерение твердости металлов и сплавов по методу Роквелла осуществляется вдавливанием алмазного конуса или стального шарика с последующим определением твердости по глубине получаемого отпечатка (ГОСТ 9013-59).Алмазный конус с углом при вершине 120 или стальной шарик диаметром 1,588 мм (1/16) вдавливается в испытуемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной Р0=10 кгс и общей Р, равной сумме предварительной и основной Р1 нагрузок. Общая нагрузка Р составляет 100 кгс при вдавливании шарика и 150 или 60 кгс при вдавливании конуса.

![]()

Твердость по Роквеллу НR вычисляют так:

![]() ,

,

где h0 – глубина внедрения наконечника под действием предварительной нагрузки, мм; h – глубина внедрения наконечника под действием общей нагрузки, мм; k – постоянная величина, равная 0,26 мм для шарика и 0,2 мм для алмазного конуса; с – цена деления шкалы индикаторного прибора, соответствующая внедрению наконечника на 0,002 мм.