Лекция 6. ОРГАНИЗАЦИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Основанием для начала строительства химического производства служит проект, для выполнения которого проводится большая подготовительная работа, в частности, должны быть выполнены

следующие мероприятия:

1) разработаны химическая, принципиальная и технологическая схемы процесса;

2) выбраны оптимальные технологические параметры;

3) подобраны типы и разработаны конструкции аппаратов;

4) выбраны конструкционные материалы;

5) выбраны контролируемые и регулируемые параметры.

Рассмотрим основные особенности перечисленных мероприятий.

Но прежде остановимся на терминах:

ТЕХНОЛОГИИ ХИМИЧЕСКИХ ПРОИЗВОДСТВ – изучают процессы, протекающие с изменением химического состава исходного сырья, а также проблемы создания конструкций аппаратов, в которых они протекают.

ТЕХНОЛОГИЧЕСКАЯ ОПЕРАЦИЯ – это элемент производственной технологии, характеризуемый завершенностью качественного этапа преобразования продукта.

Совокупность всех технологических операций от исходного сырья до целевого продукта представляет собой СПОСОБ ПРОИЗВОДСТВА, а вместе с аппаратурным оформлением эта совокупность переходит в понятие "ТЕХНОЛОГИЧЕСКАЯ СХЕМА".

В комплексе с процессом обеспечения технологической схемы энергией различных видов, очистными сооружениями, вспомогательными службами, рассмотренную совокупность техники и технологии называют "ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА".

Химическая, принципиальная и технологическая схемы

В основу химической схемы производства положены химические реакции, проводимые для того, чтобы из заданного сырья получить продукт, являющийся конечной целью производства.

Химическая схема разрабатывается:

–с учетом результатов научных исследований свойств сырья и получаемых продуктов,

а также основных и побочных реакций, которые могут протекать на отдельных стадиях процесса.

Окончательный выбор химической схемы должен быть сделан с учетом:

–возможности осуществления химической реакции в промышленных условиях,

–аппаратурного оформления процесса,

–подбора достаточно стойких материалов и т.д.

Определяющим критерием в выборе химической схемы является экономичность производства.

Задача руководителя состоит в том, чтобы проанализировать все возможные химические способы получения целевого продукта из заданного сырья и выбрать наиболее экономичный.

Химико-технологических процессов очень много и, естественно, много химических схем; они весьма разнообразны, некоторые из них являются очень сложными, некоторые – весьма оригинальными.

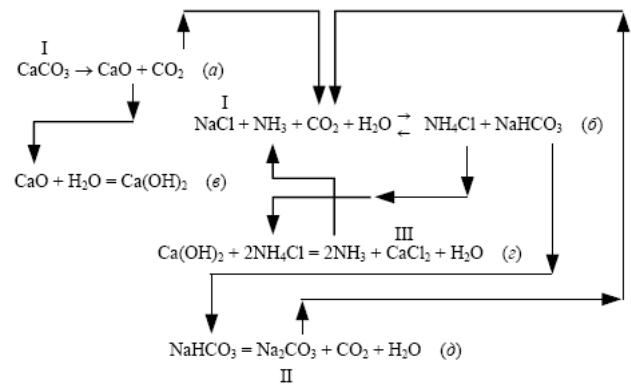

Примером оригинальной схемы может служить химическая схема производства соды.

Схема получения соды аммиачным способом была разработана в 60-х годах XX столетия.

Этот способ состоит из нескольких весьма рационально оформленных стадий, что обеспечивает аммиачному способу высокую экономическую эффективность.

Сода представляет собой углекислую соль натрия Na2CO3.

Сырьем для получения служат природная поваренная соль NaCl и природный известняк СаСО3.

Задача процесса состоит в организации взаимного обмена ионами Na и Са.

Химическая схема процесса может быть представлена в виде

где I – сырье; II – целевой продукт (сода); III – отход.

Процесс состоит в том, что в результате обжига известняка СаСО3 получают негашеную известь СаО и двуокись углерода CO2 по реакции (а).

Последняя реагирует с NaCl и NH3 с образованием хлористого аммония NH4C1 и двууглекислой соды NaHCO3 по реакции (б).

При нагревании NaHCO3 происходит ее разложение по реакции (д) с образованием целевого продукта соды – Na2CO3 и СО2; двуокись углерода возвращается в процесс.

Окись кальция превращается в Са(ОН)2 по реакции (в), а затем взаимодействует с NH4C1 по реакции (г) с образованием газообразного аммиака NH4 и хлористого кальция СаСl;

NН3 возвращается в процесс, а хлористый кальций выводится из процесса в качестве отхода.

Химическая схема производства соды является примером удачного, вернее, квалифицированного оформления ХТП. Именно этим объясняется то обстоятельство, что, несмотря на большие успехи

химической технологии, пока еще не найдены более совершенные и, следовательно, более дешевые способы получения соды.

Общее графическое представление о химико-технологическом процессе дают принципиальная и технологическая схемы, четкой разницы между этими схемами и строгих правил для их построения не установлено.

Рассмотрим основные особенности принципиальной и технологической схем в том виде, в каком они обычно используются в научно-технической и учебной литературе для графического изображения отдельных узлов и всего технологического процесса в целом.

Принципиальная схема описывает, главным образом, связь между основными физическими и химическими операциями, составляющими технологический процесс. Каждую из этих операций показывают условно в виде кружков или квадратов.

Химическое производство обычно оформляют в виде нескольких отдельных физических и химических операций. Это объясняется тем, что при современных очень больших масштабах производства даже самый простой технологический процесс выгодно разбить на отдельные стадии, что позволяет создать наиболее благоприятные условия для протекания основных и вспомогательных процессов, составляющих химическую или физическую операцию. Каждая из этих операций имеет свои особенности, полноценный учет которых обычно достигается в отдельном аппарате.

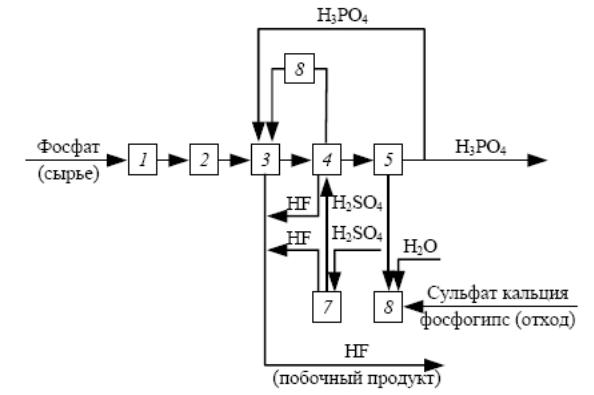

Для наглядного подтверждения рассмотрим принципиальную схему получения фосфорной кислоты.

Принципиальная схема производства фосфорной кислоты включает большое число операций.

Принципиальная схема современного производства фосфорной кислоты:

1 – измельчение фосфора; 2 – обогащение (флотация); 3, 4 – химическое

разложение; 5 – выделение фосфорной кислоты; 6 – промывка фосфогипса;

7 – разбавление H2SO4; 8 – охлаждение пульпы

Фосфат измельчают (операция 1),

затем подвергают флотации (т.е. обогащению, операция 2), в результате чего содержание P2O5 в фосфате возрастает от 10…15 % до 30…40 %. С повышением содержания Р2О5 в фосфате соответственно увеличивается производительность всех последующих стадий процесса.

Обогащенный фосфат подают в первый реактор 3, где фосфат смешивается с фосфорной кислотой и образует пульпу,

которую далее направляют во второй реактор 4. Сюда же добавляют серную кислоту. Из второго реактора 4 пульпу, состоящую из фосфорной кислоты и сульфата кальция,

направляют на первый фильтр 5, где основное количество фосфорной кислоты отделяется от сульфата кальция.

Часть получаемой фосфорной кислоты выводят из процесса в виде продукционной, а остальное количество направляют в первый реактор 3.

Осадок после фильтра 5 содержит кроме сульфата кальция значительное количество фосфорной кислоты; этот осадок передают на второй фильтр 6, где сульфат промывают водой для извлечения фосфорной кислоты и выводят из процесса, как отход производства (фосфогипс).

Промывная вода, образующаяся в фильтре 6, представляет собой слабый раствор фосфорной кислоты; этот раствор используют для разбавления 93 %-ной серной кислоты в смесителе 7 до концентрации 70 %.

Поскольку процесс отделения фосфорной кислоты на фильтрах 5 и 6 существенно зависит от размеров кристаллов полугидрата кальция, в реакторах 3 и 4 создают условия, способствующие образованию крупных кристаллов. Для этого часть пульпы из реактора 4 упаривают в вакуум-испарителе 8 и подают в первый реактор 3; при упаривании температура пульпы снижается, а размер кристаллов полугидрата кальция увеличивается. Таким образом одновременно регулируют и температурный режим процесса, и размер кристаллов.

В реакторах 3 и 4, а также в смесителе 7 выделяется фтористый водород, используемый далее для получения фтористых солей.

Изображение технологической схемы отличается от изображения принципиальной схемы:

в технологической схеме аппараты показаны в виде рисунков, внешне похожих на оригинальные аппараты (по возможности эти рисунки делаются в масштабе). Иногда показывают разрезы отдельных аппаратов с целью пояснить их внутреннее устройство.

Параллельно работающие аппараты изображаются в виде одного аппарата,

потоки газа и жидкости показывают идущими слева направо.

В зависимости от назначения технологическая схема выполняется по-разному, строго установлен ных правил в этом отношении нет.

Сравним принципиальную и технологическую схемы производства ацетилена из карбида кальция.

Этот процесс протекает по уравнению

СаС2 + 2Н2О = С2Н2 + Са(ОН)2.

Принципиальная схема включает четыре основные операции.

Найти рисунок

Карбид кальция измельчается (физическая операция I) и

поступает в реактор, где осуществляется операция II – химическое взаимодействие.

Полученный газообразный ацетилен охлаждают и освобождают от пыли (операция III),

затем ацетилен очищают от посторонних примесей: аммиака, фтористого водорода и других веществ в специальной установке (операция IV).

Найти рисунок

В технологической схеме показаны вспомогательные аппараты 1 – 4 и 6, а также сделаны разрезы основных аппаратов – ацетиленового реактора 5, где осуществляется операция II, и скруббера 7, в котором проводится операция III.

Технологическая схема в проектной документации должна давать не только общее графическое представление о технологическом процессе, но и содержать многие важные сведения, необходимые для разработки основных разделов проекта. Поэтому при разработке проектной документации технологическая схема составляется по определенным правилам.

Принципиальные и технологические схемы можно разделить на два типа: с открытой цепью и циклические. В промышленности встречаются разнообразные комбинации этих схем.

Схемы с открытой цепью представляют собой ряд аппаратов, через которые все реагирующие вещества проходят лишь один раз (проточная схема).

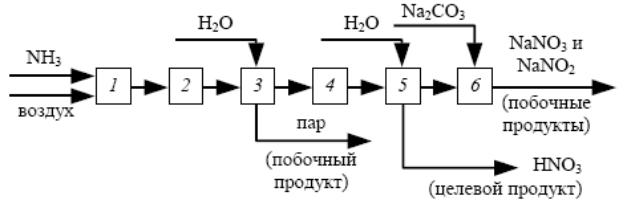

По открытой схеме оформляют производства, в основе которых лежат необратимые и обратимые процессы, идущие с большим выходом продукта. Примером схемы с открытой цепью могут служить схемы производства ацетилена, серной, азотной кислоты и других продуктов.