- •Введение

- •1.4 Технико-экономическое обоснование строительства проектируемого цеха

- •2.1.2. Составление спецификации пиломатериалов

- •2) Планируем к выпиловке две боковые доски:

- •2.5 Выбор и расчет технологического оборудования

- •2.9.Расчет списочного количества работающих в цехе.

- •2.10.Составление сводной ведомости технологического оборудования.

2.5 Выбор и расчет технологического оборудования

Производственный процесс в лесопильном цехе строится по принципу непрерывного потока характеризующийся определенным ритмом. Ритм работы определяется ритмом головного станка. По заданию головным станком является лесопильная рама модели 2Р50.

Данная лесопильная рама с шириной просвета В=500 мм обеспечивает распиловку наибольшего диаметра бревен 50 см. В нашем случае максимальный диаметр распиливаемого бревна составляет dmax=28 см.

Ширина просвета пильной рамки В,см, определяется по формуле

B=dmax+C×L+2×c, (28)

где С- сбег бревна, 1см/м;

L- длина бревна, L= 6 м;

с- запасное расстояние между стойками пильной рамки и комлей бревна с каждой стороны, с=5 см.

В=28+1×6+2×5= 44 см.

Проведя расчет, можно сделать вывод, что бревна, заданные в спецификации можно распилить на данной лесопильной раме.

Сменная производительность лесопильных рам Асм, м3, определяется по формуле

![]() ,

(29)

,

(29)

где Δр - расчетная посылка за 1 оборот коленчатого вала, мм;

n - частота вращения коленчатого вала, мин-1;

Т – продолжительность смены, мин;

q - средний объем бревна, м3;

L - длина бревна, м;

К - общий коэффициент использования лесопильной рамы, К=0,864.

![]()

Зная сменную производительность и учитывая режим работы цеха рассчитывается годовая производительность лесопильных рам.

Годовая производительность лесопильных рам Агод , м3, с учётом работы лесопильного цеха определяется по формуле

![]() ,

(30)

,

(30)

где b- количество рабочих смен в году;

Kт - поправочный коэффициент на среднегодовые условия работы цеха, Kт=0,9.

Агод =181,46×488×0,9=82963,512 м3.

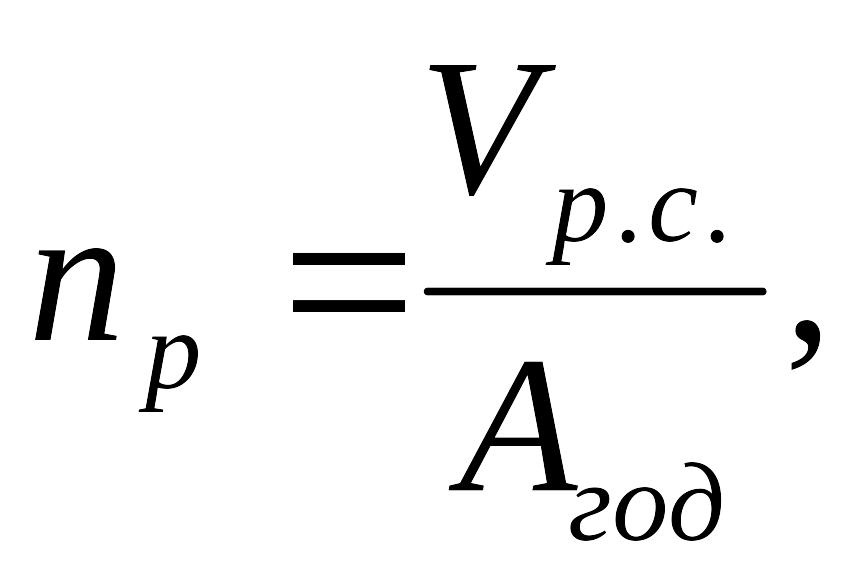

Тогда количество эффективных лесопильных рам np , шт, определяется по формуле

(31)

(31)

где Vр.с. – объем распиливаемого сырья, м3;

Агод – годовая производительность лесопильной рамы, м3.

![]()

Применяем один лесопильный поток.

Годовая производительность потока Агод1, м3, определяется по формуле

![]() ,

(32)

,

(32)

где Zэф - количество эффективных рам, шт;

i - количество рабочих смен в день, шт;

Др - количество рабочих дней в году;

К=0,864.

Агод1 =181,46×1×244×4×0,864=76509,34 м3.

Процент загрузки лесопильной рамы З, %, определяется по формуле

![]() (33)

(33)

![]() .

.

К установке принимаем одну лесопильную раму 2Р50, т.е. организовываем один лесопильный поток на базе лесопильных рам марок 2Р50-1 и 2Р50-2 с загрузкой 54,2 %.

В технологическом потоке за лесопильной рамой устанавливают обрезные станки для переработки не обрезных пиломатериалов в обрезные. Для определения количества обрезных станков в лесопильном потоке необходимо знать время распиловки одного бревна, т.е. ритм работы рамы.

Ритм работы лесопильной рамы r, с, определяется по формуле

![]() (34)

(34)

![]() .

.

Определяем объем работы А, бр/ч, обрезного станка по формуле

![]() ,

(35)

,

(35)

где K – коэффициент использования обрезного станка, K=0,864

![]() .

.

Количество досок, подлежащих обрезке Q, досок/ч, определяется по формуле

![]() (36)

(36)

где n - количество досок, подлежащих обрезке из одного бревна, шт.

Q=33×10=330 досок/ч.

Часовая производительность обрезного станка Ач, досок/ч определяется по формуле

![]() ,

(37)

,

(37)

где u – скорость подачи, м/мин;

Кр – коэффициент использования рабочего времени, Кр=0,9;

Км - коэффициент использования машинного времени, Км=0,7;

lср - средняя длина досок подлежащих обрезке.

Средняя длина досок подлежащих обрезке lср, м, вычисляется по формуле

![]() (38)

(38)

lср=![]() =4

м,

=4

м,

![]() .

.

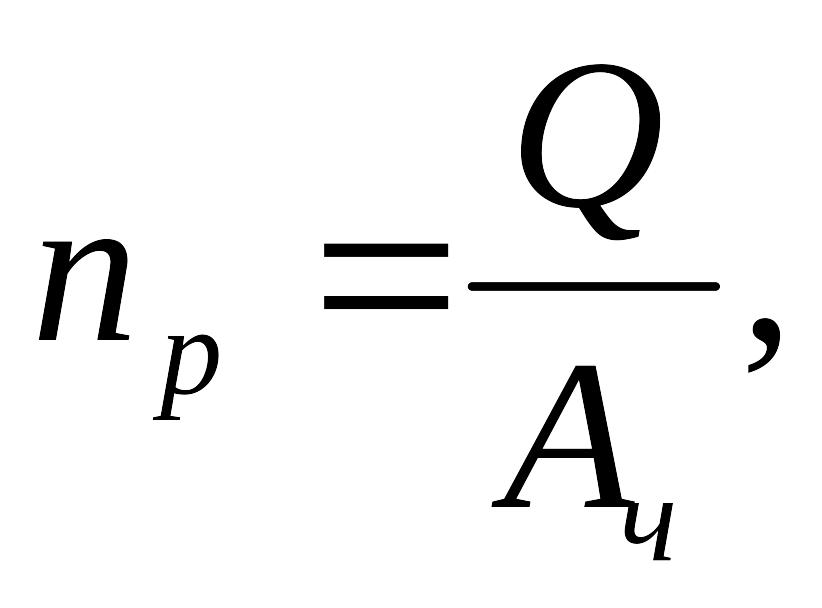

Количество обрезных станков np, шт, определяется по формуле

(39)

(39)

![]()

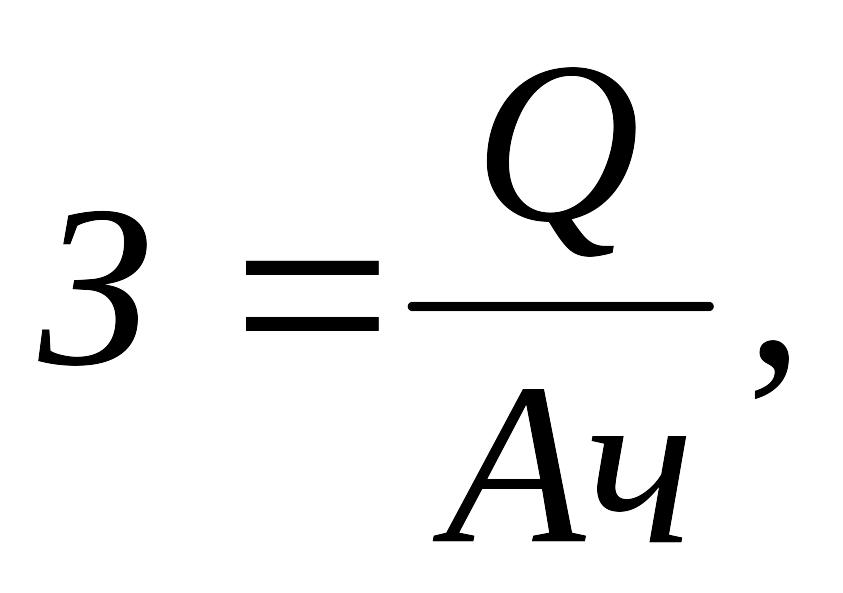

Загрузка обрезного станка З, % определяется по формуле

EMBED Equation.3

(40)

(40)

![]()

Принимаем к установке один обрезной станок марки Ц2Д-5А с загрузкой 35%.

Определяем потребное количество торцовочных станков марки ЦКБ63, для чего находим сменную производительность торцовочного станка Асм, досок, по формуле

![]() (41)

(41)

где tц - время обработки одной доски, с; tц=10…15с.

![]()

Определяем объем работ для торцовочного станка V, досок/см по формуле

![]() (42)

(42)

где Q – количество досок подлежащих торцовке, шт.

V=330×8=2640 досок/см.

Определяем потребное количество торцовочных станков nр, шт по формуле

(43)

(43)

![]()

Коэффициент загрузки торцовочного станка З, %, определяется по формуле

![]() (44)

(44)

![]() .

.

Принимаем к установке один торцовочный станок позиционного типа ЦКБ63 с загрузкой 101%.

2.6 Расчет оборудования для переработки кусковых отходов в цехе.

Для измельчения кусковых отходов двухэтажного лесопильного цеха применяются многоножевые дисковые рубительные машины с горизонтальной загрузкой.

В данном лесопильном цехе к установке принимается 1 рубительная машина марки МРНП-10

По технической характеристике производительность данной рубительной машины составляет 10 м3/час. Соответственно производительность рубительной машины Асм, м3 определяется по формуле /1/:

Асм=Ач×Тсм, (45)

Асм=10×8=80 м3/см

Определяем объем работ для рубительной машины Q, м3 в смену по формуле:

![]() (46)

(46)

где i - количество смен в году;

Vр.с. – объем распиливаемого сырья,м3.

Q=45000/488=92,21 м3

Определяем объем отходов Vотх, м3 подлежащих переработке на технологическую щепу по формуле /1/:

![]() (47)

(47)

Vотх=92,21 ×(15,22%+2%)/100%=15,88 м3

Определяем процент загрузки рубительной машины, З, % по формуле:

![]() (48)

(48)

З=15,88/92,21×100%=17,22 %

Принимаем к установке 1 рубительную машину марки МРНП-10 загрузкой 17,22 %.

2.7. Выбор и расчет транспортного оборудования.

Для подачи бревен из бассейна в лесопильный цех к лесопильным рамам используют одноцепной продольный конвейер БА-40.

Конвейер состоит из приводной станции, холосто и рабочего туеров, тяговой цепи, автоматического останова и электрошкафа. К тяговой цепи приварены траверсы с заостренными шипами для удержания бревен при подъеме на наклонном участке транспортера. Автоматический останов снабжен поворотным флажком-упором, установленным для сброса бревна. Отклоняясь торцом бревна флажок-упор размыкает электрическую сеть управления и конвейер останавливается. После сброса бревна флажок-упор автоматически возвращается в исходное положение и включает цепной конвейер.

Продольные цепные конвейеры должны бесперебойно подавать бревна при наиболее форсированной работе лесопильных рам. Скорость цепи конвейера Vc, м/с, проверяется по формуле /1/:

![]() (49)

(49)

где ∆–максимальная конструктивная посылка в лесопильной раме, мм,

∆=75 мм;

n – число оборотов, мин-1, n=320 мин-1.

![]()

![]()

0,4 м/c

Следовательно условие соблюдается.

Для сталкивания бревен с остановленного продольного цепного конвейера на впередирамные тележки служат сбрасыватели бревен типа СБР, выполненные в виде рычагов (2-х или 3-х) шарнирно связанных с толкателями, закрепленными на общей поворотной оси.

В соответствии с просветом лесопильной рамы выбираем сбрасыватель СБР-75.

Производительность сбрасывателей бревен не рассчитывается т.к. полный цикл качения рычагов, равный 4 с, из которых 2,6 с уходят на сталкивание бревен, обеспечивает своевременное сбрасывание бревен с лотка цепного конвейера.

Впередирамные зажимные тележки в комплекте с поддерживающими тележками ПРТ выполняют захват бревна, его центрирование в горизонтальной плоскости относительно продольной оси лесопильной рамы, подачу бревна в вальцы лесопильной рамы и поддержку его во время распиловки.

Для лесопильной рамы 2Р50 используются тележки ПРТ8-2. Принцип работы тележек одинаков, различие лишь в месте установки пульта управления, на тележке ПРТ8-2 пульт управления расположен в конце рельсового пути а не на самой тележке.

Приводные роликовые конвейеры для транспортирования брусьев, досок и горбылей от лесопильных рам 1-го ряда состоят из двух секций. Первая секция предназначена для продольного перемещения досок и брусьев, получаемых при распиловке бревен на лесопильной раме 1-го ряда и поперечного перекладывания (свинчивания) бруса в сторону брусоперекладчика. Вторая секция служит для транспортирования досок и горбылей для их поперечного сбрасывания.

Выбираем приводной роликовый конвейер марки ПРД-63.

Цепные брусоперекладчики предназначены для съема бруса с конвейера за лесопильной рамой 1-го ряда и для поштучной выдачи бруса на конвейер- манипулятор перед лесопильной рамой второго ряда.

Принимаем к установке брусоперекладчик БрП80. Производительность брусоперекладчика не рассчитывается т.к. длительность цикла перемещения бруса составляет 7 с, что обеспечивает нормальную работу линии.

Перед лесопильной рамой 2-го ряда устанавливают конвейер-манипулятор для подачи бруса в раму и ориентирования его по её оси. К установке принимаем конвейер-манипулятор ПРДВ-80.

Ролики перед рамой второго ряда не рассчитывают т.к. они неприводные, но подающий ролик должен иметь скорость 0,6 м/с. Скорость подающего ролика Vп.рол.,м/c, должна соответствовать условию:

![]()

(50)

0,6≥0,32

Следовательно условие соблюдается.

За лесопильной рамой 2-го ряда устанавливают роликовые конвейеры ПРДП – для транспортирования пиломатериалов и отделения обрезных досок от необрезных досок и горбылей. Для широкопросветных потоков принимаем роликовый конвейер ПРДП-63.

Для перемещения необрезных досок и горбылей от лесопильных рам 1-го и 2- го ряда к обрезным станкам используются поперечные цепные конвейеры, основу которых составляют 5 грузовых цепей, приводимых в движение одним валом, соединенным через звездочки приводной цепью с приводной станцией. Конвейеры выпускают со скоростью движения тяговых цепей 0,5 м/c (ТЦП-5, ТЦП-10, ТЦП-20) и 0,3 м/c - ТЦП-40.

Конвейеры по конструкции аналогичны и различаются расстояниями между осями валов. Принимаем конвейер ТЦП-10.

Скорость поперечного цепного конвейера Vпопер.конв.,м/c, определяется по формуле:

![]()

(51)

где p – число досок, поступающих на транспортер в минуту при полной

загрузке лесопильных рам, шт;

b – средняя ширина доски, м;

Кт – коэффициент заполнения цепей транспортера, Кт=0,45.

![]()

Для транспортирования досок на сравнительно большие расстояния в лесопильном потоке применяют ленточные конвейеры КЛС с шириной ленты от 400 до 600 мм и длинной от 25 до 50 м. Такие транспортеры используются:

для транспортировки обрезных досок от рам второго рята на торцовку;

для выноса досок из лесопильного цеха на сортировочную площадку.

Принимаем ленточные конвейеры КЛС 4040-60

Производительность ленточного конвейера Алент.конв.,шт.д./мин, определяется по формуле:

![]() (52)

(52)

где V – скорость движения ленты, м/с;

l – средняя длина досок, м;

К – коэффициент заполнения ленты по длине, К=0,5…0,7

Для нормальной работы лесопильного потока должно выполнятся условие:

![]()

![]()

12

![]() ≥6

≥6

Следовательно данное условие выполняется.

Перед обрезным станком устанавливают впередистаночный стол модели ВЦ2Д-7. Стол состоит из 8-ми или 11-ти неприводных роликов. Промежутки между роликами закрыты настилом из досок. Над столом подвешено светотеневое разметочное устройство, позволяющее быстро и правильно ориентировать доски при подаче их в станок.

За обрезным станком устанавливают рейкоотделительное устройство, в котором рейки отделяются от обрезных досок. Устройство выполнено в виде приводного роликового конвейера, в котором первый от обрезного станка ролик имеет длину равную наименьшей ширине обрезной доски, а длина последующих роликов постепенно увеличивается. Один конец всех роликов выравнен по линии коренной (неподвижной) пилы. Обрезная доска выходя из станка попадает на ролики и уносится ими от станка. Рейки же выходя из станка не имеют опоры и падают в люки, расположенные по обе стороны устройства по всей его длине. Принимаем устройство РЦ2Д-7.

Горбыли, рейки, вырезки дефектных мест и отрезки древесины подаются к рубительной машине транспортерами типа КЛС. Для транспортирования опилок и мелких отходов используется цепной скребковый конвейер ТОЦ16-5 состоящий из приводной и натяжной станции, тяговой цепи с закрепленными на ней скребками и металлического лотка.

Производительность скребкового конвейера Аскр.конв, м3/ч, определяется по формуле:

![]() (53)

(53)

где l – длина скребка, м, l=0,45 м;

h – высота скребка, м, h=0,020 м;

S – длина заполнения опилками промежутка между скребками, м, S=0,4…0,5 м

V – скорость транспортера, м/c;

a – расстояние между скребками, м, а=0,8 м.

![]()

Определяем количество опила за 1 час, Vоп.ч, м3/ч, по формуле:

![]() (54)

(54)

где Т – продолжительность смены, ч;

n – число смен в году.

![]()

Количество транспортеров n, шт, определяется по формуле:

![]() (55)

(55)

![]()

Принимаем 1 скребковый транспортер модели ТОЦ 16-5.

2.8. Разработка технологического процесса и его описание.

Согласно заданию на курсовое проектирование головным оборудованием в лесопильном цехе являются лесопильные рамы, согласно предварительным расчетам принимаются к установке лесопильная рама марки 2Р50 первого и второго ряда.

Техническая характеристика двухэтажной лесопильной рамы 2Р50 представлена в таблице 7.

Таблица 7 -Техническая характеристика лесопильной рамы 2Р50

Параметр |

2Р50-1 |

2Р50-2 |

1 |

2 |

3 |

Ширина просвета пильной рамки, мм |

500 |

500 |

Ход пильной рамки, мм |

700 |

700 |

Величина посылки, мм |

10-75 |

10-75 |

Частота вращения коленчатого вала, мин-1 |

320 |

320 |

Установленная мощность, кВт |

138 |

132,8 |

В лесопильном потоке вслед за лесопильными рамами устанавливается обрезной станок Ц2Д-5А, техническая характеристика которого представлена в таблице 8

Таблица 8 - Техническая характеристика обрезного станка Ц2Д-5А.

-

Параметр

Значение

1

2

Просвет станка, мм

710

Толщина обрабатываемого материала, мм

13-100

Расстояние между пилами, мм

60-300

Величина подачи, м/мин

80;120;100;150

Число пил, шт

2

Частота вращения пильного вала, мин-1

2860

Установленная мощность, кВт

46

Габаритные размеры, мм

Длина

1940

Ширина

1560

Высота

1400

Для торцовки досок за обрезным станком устанавливается 1 торцовочная установка ЦКБ63-1, техническая характеристика которой приведена в таблице 9.

Таблица 9-Техническая характеристика торцовочной установки ЦКБ63-1.

Параметр |

Значение |

Наибольшая высота пропила, мм |

100 |

Наибольшая ширина пропила, мм |

630 |

Диаметр пилы, мм |

630 |

Частота вращения пильного вала, мин-1 |

1440 |

Установленная мощность, кВт |

10 |

Габаритные размеры, мм |

|

Длина |

1185 |

Ширина |

1140 |

Для переработки кусковых отходов на технологическую щепу устанавливается 1 рубительная машина марки МРНП-10.Техническая характеристика, которой представлена в таблице 10.

Таблица 10-Техническая характеристика рубительной машины МРНП-10.

Параметр |

Значение |

Производительность при переработке отходов лесопиления, м3/ч |

10 |

Выход кондиционной технологической щепы из отходов лесопиления, % |

85-90 |

Диаметр ножевого диска, мм |

1270 |

Число ножей на диске, шт |

16 |

Частота вращения ножевого диска, сек-1 |

11,2-12,25 |

Расположение загрузочного патрона |

наклонный |

Проходное сечение загрузочного патрона, мм |

420-220 |

Установленная мощность, кВт |

55 |

Кроме технологического оборудования в цехе должно быть установлено транспортное и околостаночное оборудование:

- Продольный цепной конвейер для подачи бревен в цех;

- поперечные цепные конвейеры:

для накопления бревен и подачи их на впередирамную тележку лесопильной рамы первого ряда;

для подачи бруса к лесопильной раме второго ряда;

для подачи необрезных досок к обрезному станку;

для подачи обрезных досок к торцовочной установке;

для сортировки досок;

- сбрасыватель бревен;

- впередирамная тележка перед лесопильной рамой первого ряда;

- конвейер-манипулятор для подачи бруса к лесопильной раме второго ряда;

- роликовые конвейеры:

за лесопильной рамой первого ряда;

за лесопильной рамой второго ряда;

- стол перед обрезным станком;

- конвейер-рейкоотделитель за обрезным станком;

- столы торцовочных станков;

- ленточные транспортеры:

для подачи обрезных досок на сортировочную площадку;

для подачи обрезных досок от обрезного станка к торцовочным установкам;

для подачи кусковых отходов к рубительным машинам;

скребковые транспортеры для удаления опилок от лесопильных рам.

Технологический процесс протекает в следующем порядке. В цех бревна поступают по продольному цепному конвейеру БА-40. С конвейера бревна сбрасываются на впередирамную тележку ПРТ8-2 сбрасывателем СБР-75. Тележки движутся по рельсовому пути и подают бревно в лесопильную раму 2Р50-1. После нее брус и необрезные доски конвейером ПРД-63 подаются вперед до упоров. При этом брус задерживается первым навесным упором, а доски продвигаются дальше по конвейеру до второго упора, где они сбрасываются винтовыми роликами на поперечный цепной конвейер ТЦП-40. Брус смещается винтовыми роликами конвейера в сторону на направляющие цепей брусоперекладчика БРП80, а горбыли отделяются от основного потока сразу же за рамой и через люк попадают в поток переработки отходов на первый этаж.

По мере необходимости рамщик рамы второго ряда включает подъем направляющих и движение цепей брусоперекладчика. Брус перемещается на конвейер манипулятор ПРДВ-80 перед рамой второго ряда. При помощи центрирующего механизма-манипулятора брус заправляется в раму второго ряда 2Р50-2. За ней установлен конвейер ПРДП-63 с разделительными пластинами. Обрезные доски после распиловки бруса проходят коридором между пластинами дальше на ленточный конвейер КЛС. Необрезные доски цепным конвейером ТЦП-40 подаются на кронштейны перед роликовым столом обрезного станка Ц2Д-5А. Сюда же попадают необрезные доски от рамы первого ряда.

Боковые доски пропускают через обрезной станок Ц2Д-5А. За обрезным станком установлено рейкоотделительное устройство РЦ2Д-7 для отделения реек от досок после их обрезки. Рейки по наклонной плоскости попадают на верхний этаж цеха в рубительную машину МРНП-10. Доски после обрезного станка подаются на роликовый стол торцовочной установки позиционного типа, состоящей из двух торцовочных станков ЦКБ63-1. Отторцованные доски сбрасываются через щели между кронштейнами и столом установки на ленточный конвейер КЛС и транспортируются на сортировочную площадку.