- •Задание № 2 механизм качания плеча робота с червячной передачей

- •Исходные данные

- •Вариант 9

- •2.2.Выбор двигателя

- •3 Расчет редуктора

- •3.2. Расчет геометрических размеров

- •3.3. Расчет шариковинтовой передачи

- •4.Проверочный расчет требуемой мощности двигателя

- •5.Предварительный расчет валов

- •6.Расчет момента инерции редуктора

- •7.Расчет мертвого ходa

- •8.Подбор и расчет подшипников выходного вала

5.Предварительный расчет валов

В качестве материала для изготовления валов принимаем Сталь 45 ГОСТ 1050-88 с закалкой HRC-45. Определим минимальный диаметр валов из условия прочности на кручение, при этом учёт деформации изгиба осуществляется понижением допускаемых напряжений кручения:

[τкр] = 20МПа

DВ

II

≥ 1,1∙ 3 ≥

1,1∙ 3

≥

1,1∙ 3 = 1,49 мм.

= 1,49 мм.

Принимаем диаметр вала червяка по диаметру вала двигателя DВ II = 4 мм.

DВ

III

≥ 1,1∙ 3 ≥

1,1 ∙3

≥

1,1 ∙3 =

4,74 мм.

=

4,74 мм.

Проверим выполнение условия прочности винта на растяжение (сжатие) с учётом кручения при выбранном диаметре DВ. Для этого рассчитаем осевую силу Fa из выражения:

TIII= Fa·Дср*/2 ·tg(γ+ρ/),

где ρ/ - приведённый угол трения для пары качения:

ρ/ = arctg (f/0,5dш) = arctg (0,004/0,5∙2,5)=0,180,

f = 0,004…0,005 – коэффициент трения качения.

Осевая сила равна Fa = TIII / (Дср*/2 ·tg(γ+ρ/)) =0,32∙1000/ (20/2 ·tg(70+0,180))=254 Н.

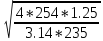

Рассчитаем требуемый внутренний диаметр вала:

DВ

тр ≥ =

= =1,71

мм,

=1,71

мм,

где к = 1,25…1,35 – поправочный коэффициент,

[σ] = σт/n = 353/1,5=235 МПа,

где σт = 353 МПа - предел текучести для Стали 45,

n = 1.5…5 – коэффициент запаса прочности.

Т. к. расчётный минимальный диаметр выходного вала DВ III меньше диаметра винта Dв и в тоже время Dв больше требуемого расчётного значения DВ тр , то для упрощения конструкции механизма минимальный диаметр вала-винта (под подшипниками) можно принять равным Dв = 17,5 мм.

6.Расчет момента инерции редуктора

Момент инерции, приведённый к валу электродвигателя:

Jпр = Jдв+ Jр.пр ,

где Jдв = 138 г·см2 – момент инерции вращающихся частей двигателя,

Jр.пр – приведённый момент инерции редуктора.

Момент инерции червяка:

J3 = (π·b3 ·d34·ρ3)/32 = (3,14·30 ·204·0,007826)/32 = 3686 г·мм2 = 36,86 г·см2,

где ρ3 – плотность материала, из которого изготовлен червяк, г/мм3.

Момент инерции червячного колеса:

J4 = (π·b4 ·d44·ρ4)/32 = (π·b3 ·d34·ρ)/32 =(3,14·18 ·804·0,0076)/32 =549826 г·мм2 = 5498,26 г·см2,

где ρ4 – плотность материала, из которого изготовлено червячное колесо, г/мм3.

Рассчитаем приведённый момент инерции редуктора:

Jр.пр = J3+ J4/u2 =36,86 + 5498,26 /402= 40,3 г·см2.

Вычислим момент инерции приведённый к валу электродвигателя:

Jпр = Jдв+ Jр.пр=138+40,3=178,3 г·см2.

7.Расчет мертвого ходa

Рассчитаем величину мёртвого хода червячного колеса:

Δ φ4 = 6,88jn / (120·cos α)=6.88·0.5/ (120∙cos 200) = 1,83 угл.мин,

где jn = 0,25m = 0,25 · 2 =0,5 – гарантированный боковой зазор между зубьями колёс.

Тогда величина мёртвого хода червяка Δ φ3 = Δ φ4/ η34 = 1,83/0,73 = 2,5 угл.мин.

8.Подбор и расчет подшипников выходного вала

Окружная сила на червячном колесе:

Ft4 = 2TIII/d4 = 2·0,32·1000/80 = 8 H.

Осевая сила на колесе равна окружной силе на червяке:

Fa4 = F t3 = 2T3/d3 = 2·0,01·1000/20 = 1 H.

Радиальные усилия на колесе и червяке:

Fr4=Fr3= Ft4·tg α = 8·tg 200 =2,9 H.

Реакции опор:

в плоскости xz:

RAx = RBx = Ft4/2 = 8/2= 4 H,

в плоскости yz:

Σ MB = 0 ;

RAy·2·l4 – Fr4·l4-Fa4·d4/2 = 0;

RAy= (Fr4·l4+Fa4·d4/2)/2l4 =(2,9·0,025+1·0,08/2)/2·0,025 = 2,25 Н;

Σ MА = 0 ;

Fr4·l4- Fa4·d4/2+ RBy·2·l4=0;

RBy= (-Fr4·l4+ Fa4·d4/2)/ 2·l4=(-2,9·0,025+1·0,08/2)/2·0,025 = -0,65 Н.

Суммарные реакции:

![]()

R3=

Таким образом в наиболее нагруженной опоре вертикальная составляющая Fr = 2,25 Н, а горизонтальная Fa = 4 H.

По диаметру под подшипники dп = 17,5 мм принимаем по ГОСТ 333-71 подшипники роликовые конические однорядные 7204 с параметрами d = 20мм, D = 47 мм, Т = 15,25мм,

С=19,1 кH – динамическая грузоподъёмность подшипника,

С0=13,3 кH – статическая грузоподъёмность подшипника.

Вычислим относительную нагрузку Fa/C0 =4/19,1 =0,21 ,

по которой определяем е = 0,38 [3,c.212],

Т.к. вращается внутреннее кольцо, то коэффициент V = 1.

При Fa/(V·Fr )=4/(1·2.25)=1.8 >e X = 0,56 Y=1,15

Определяем эквивалентную нагрузку:

Pэ= (XFV+YFa)KбКТ =(0,56·2,25·1+1,15·4)1·1=5,86 Н.

где К=1 – коэффициент безопасности при спокойной работе

Кt=1 – температурный коэффициент.

Номинальная долговечность для роликоподшипников, млн. об :

L = (C/ Pэ)10/3 = (19100/5,86) 10/3 = 5,1·1011млн. об.

Расчётная долговечность, ч :

Lh=L·106/(60·n) = 5,1·1011·106/(60·90)=9,4·1013 ч > L = 16000 ч.

Выполнение данного условия свидетельствует о правильном выборе подшипника.

9.Обоснование применяемых материалов и типа смазки

В качестве материала корпусных деталей используется литейный алюминиевый сплав силумин АЛ2 ГОСТ 2695-75, имеющий малый удельный вес и хорошие литейные свойства.

Для изготовления червяка используем сталь марки 45 ГОСТ 1050-80 с закалкой HRC-45, которая обладает высокой прочностью, хорошо обрабатывается и закаливается.

В связи с тем, что скорость скольжения Vs < 5 м/с в качестве материала червячного колеса принимаем безоловянную бронзу Бр.АЖ9-4Л , т.к. она имеет высокие механические характеристики и значительно дешевле оловянных бронз.

Прокладка между подшипниковыми крышками изготавливают из меди М3, которая обладает повышенной коррозийной стойкостью и сравнительно дешева.

Для изготовления болтов и винтов, ввиду небольших нагрузок на них, выбираем углеродистую обыкновенного использования сталь Ст3.

В качестве смазочного материала выбираем жидкое индустриальное масло И-30А ГОСТ 20799-75, т.к. скорость вращения υs=3,8 м/с < 5м/c.

Для прокладок между корпусом и подшипниковыми крышками применяем маслобензостойкую резину для препятствия вытекания смазки.

Литература

1. Механика промышленных роботов. В 3-х кн./Под ред. К. В. Фро¬лова, Е. И. Воробьева.-М.: Высш. школа, 1988, 1989.

2. Детали машин и основы конструирования: учебник /А.Т.Скойбеда, А.В.Кузьмин, Н.Н.Макейчик; под общ. ред. А.Т.Скойбеды. – 2-е изд.,перераб. – Мн.:Выш.шк.,2006. -560 с. : ил.

3. С.А. Чернавский, Г.М.Ицкович. Курсовое проектирование деталей машин. М. Машиностроение, 1979г.

4. Интернет