- •4. Конструктивная часть

- •4.1. Разработка принципиальной схемы и общего вида транспортера

- •4.2. Расчет пневмоцилиндра

- •4.2.1. Расчет усилия, развиваемого на штоке, р, н

- •Конструктивные разработки

- •Расчет времени срабатывания пневмоцилиндра

- •4.3.2. Скорость истечения воздуха

- •4.3.3. Расчет расхода воздуха

- •Выводы и рекомендации

4. Конструктивная часть

Требуется разработать подъемный транспортер для подачи пиломатериалов на разметочный стол линии дефектации и вырезки пороков древесины.

4.1. Разработка принципиальной схемы и общего вида транспортера

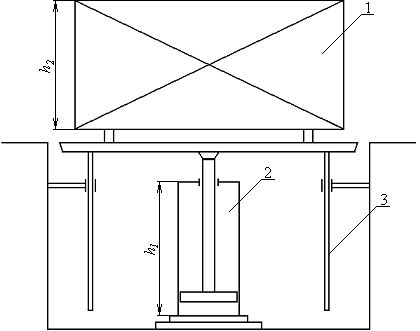

На рис. 4.1 представлена схема загрузочного устройства для пиломатериалов с разборкой штабеля сверху.

Подъем пакета 1 осуществляется с помощью пневмоцилиндра 2. Устойчивость штабеля на подъемном столе обеспечивается за счет направляющих 3. Ряд пиломатериалов в обработку снимается рабочими вручную. Пневматический подъемный механизм размещен в специальном колодце. В силу этого обстоятельства такой механизм можно лишь использовать в первом, нижнем этаже производственного здания. Питание пневмоцилиндра осуществляется от компрессора.

Рис. 4.1. Загрузочное устройство для пиломатериалов

с разборкой штабеля сверху

Ход поршня h1 должен превышать высоту штабеля h2 на 12…15 % для нормальной подачи пиломатериалов на разметочный стол.

4.2. Расчет пневмоцилиндра

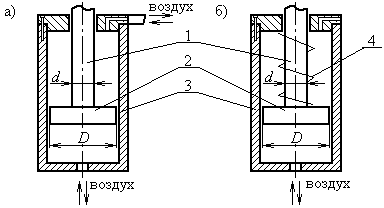

В пневматических системах применяют разнообразные силовые цилиндры. Различают цилиндры одностороннего и двухстороннего действия.

У односторонних цилиндров расход воздуха считается меньше, и они признаются более экономичными. Однако при их применении следует учитывать:

при малых диаметрах цилиндров (до 100 мм) сила, поглощаемая пружи-ной, приводит к значительному уменьшению усилия на штоке

применение пружины возможно только при малых ходах поршня и тре-ует большой затраты времени, нежели на возвращение сжатым воздухом.

Поэтому будет использован цилиндр двухстороннего действия.

а) двухстороннего действия б) одностороннего действия

1 – шток; 2 – поршень; 3 – цилиндр; 4 – пружина.

Рис. 4.2. Схемы пневмоприводов

4.2.1. Расчет усилия, развиваемого на штоке, р, н

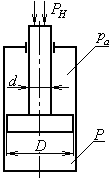

Расчетная схема привода двухстороннего действия приведена на рисунке 4.3.

Рис. 4.3. Расчетная схема привода

Нагрузка, развиваемая на штоке, Р, Н, рассчитывается по формуле (4.1)

![]() .

(4.1)

.

(4.1)

Формула (4.1) может иметь следующий вид

![]() ,

(4.2)

,

(4.2)

где р – давление в пневмосистеме, Па;

ра – давление близкое к атмосферному (ра = 1∙10), Па;

D – диаметр поршня, м;

d – диаметр штока, м;

РН – нагрузка на шток со стороны рабочего механизма, Н;

Т – сила трения механизма, Н.

Нагрузка на шток со стороны рабочего механизма РН, Н, рассчитывается по формуле (4.2)

![]() ,

(4.2)

,

(4.2)

где тшт – масса штабеля, кг;

g – ускорение свободного падение, м/с2.

Масса штабеля тшт, кг, рассчитывается по произведению плотности пиломатериалов ρ, кг/м3, и объема штабеля V, м3,

![]() .

(4.3)

.

(4.3)

Максимальной плотностью обладает дуб ρ = 750 кг/ м3. Объем штабеля составляет 16,2 м3

![]() 12150

кг.

12150

кг.

![]() 119070Н.

119070Н.

Сила трения механизма Т, Н, рассчитывается по формуле (4.4)

![]() ,

(4.4)

,

(4.4)

где Fтр1 – сила трения между поршнем и поверхностью цилиндра, Н;

F тр2 – сила трения между штоком и уплотнителем, Н.

Сила трения между поршнем и поверхностью цилиндра Fтр1, Н, рассчитывается по формуле (4.5)

![]() ,

(4.5)

,

(4.5)

где μтр – коэффициент трения скольжения между манжетом и цилиндром;

b – длина уплотнения, м;

D – диаметр манжета, м;

р1 – давление воздуха, Па.

Коэффициент трения скольжения для резины, поливинилхлорида μтр = 0,1.

Сила трения между штоком и уплотнителем F тр2, Н, определяется по

формуле

![]() ,

(4.6)

,

(4.6)

где μтр – коэффициент трения скольжения между манжетом и цилиндром;

d – диаметр штока, м;

b – длина уплотнения, м;

i – число манжетов в уплотнении;

рк – удельное давление между штоком и манжетным уплотнением, Па;

р1 – давление воздуха, Па.

Потери на трение в уплотнениях поршня и штока пневмоцилиндра можно принять равным 10…15 % от максимального усилия.

![]() ,

,

где K – коэффициент, учитывающий потери на трение в уплотнениях.

Отсюда диаметр манжета D, м, можно найти по формуле (4.7)

![]() .

(4.7)

.

(4.7)

Давление в

пневмосистеме принимаем

![]() МПа.

МПа.

![]() 0,59

м.

0,59

м.

Стандартный диаметр поршня равен 0,60 м.

С увеличением диаметра штока d, м, скорость обратного хода поршня увеличиваеся. В простых цилиндрах диаметр штока определяется следующим образом

![]() .

(4.8)

.

(4.8)

![]() 0,15

м.

0,15

м.

Стандартный диаметр штока равен 0,16 м.

Определив все неизвестные значения требуемых параметров продолжим расчет и определим силу трения между поршнем и поверхностью цилиндра Fтр1, Н по формуле (4.4)

![]() 11304

Н.

11304

Н.

Силу трения между штоком и уплотнителем F тр2, Н определим по формуле(4.6)

![]() 3617 Н.

3617 Н.

Сила трения механизма Т, Н определяется по формуле (4.4)

![]() 14921

Н.

14921

Н.

![]() 160241,4 Н = 160,2 кН.

160241,4 Н = 160,2 кН.

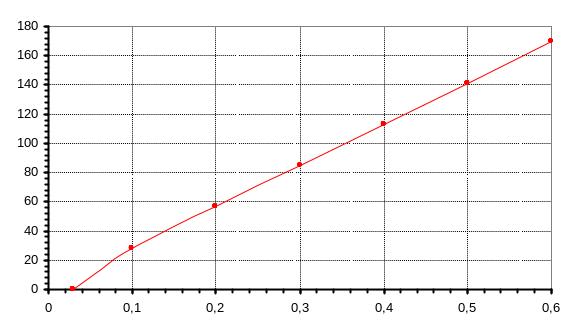

Основные данные стационарного пневматического цилиндра

МН 2936-62, выбранного по расчетным данным, представлены в таблице 4.1. Толкающее усилие на штоке при давлении в цилиндре представлено в

таблице 4.2.

Таблица 4.1

Основные данные стационарного пневматического цилиндра

МН 2936-62

Диаметр поршня D, мм |

Диаметр штока d, мм |

Диаметр отверстия для подвода воздуха d0, мм |

Толщина стенок цилиндра для пнвмоцилиндра, мм |

Давление трогания без нагрузки, МПа |

600 |

160 |

6,35 |

18 |

0,03 |

Таблица 4.2

Толкающее усилие на штоке (без учета КПД), кН

давление трогания без нагрузки, МПа |

Давление в цилиндре, МПа |

|||||

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

|

0,03 |

28 |

57 |

85 |

113 |

141 |

170 |

В таблице приведены расчетные усилия на штоке. Действительные усилия во время перемещения штока вследствие потерь на трение будут меньше расчетных на 10–15%.

Р,кН

Р,

МПа

Р,

МПа

Рис. 4.4. График зависимости давления в цилиндре от нагрузки на штоке или высоты штабеля (без учета КПД)

Коэффициент полезного действия системы η определяется по формуле

,

(4.9)

,

(4.9)

где т – масса штабеля, кг;

h – высота подъема штабеля, м;

р – необходимое давление, МПа;

D – диаметр поршня, м;

Δl – ход поршня, м.

0,47

0,47