- •Влияние температуры

- •Контактное окисление оксида серы (IV)

- •Производство метилового спирта

- •Принцип наилучшего использования энергии

- •Производство аммиака.

- •Выбор давления.

- •Технологическое оформление процесса синтеза аммиака.

- •Производство азотной кислоты

- •Сырье для производства азотной кислоты.

- •Выбор оптимальных условий проведения процесса.

- •Катализатор.

- •Температура.

- •Давление.

- •Соотношение исходных компонентов.

- •Конструкции контактных аппаратов.

- •Производство этанола

- •Элементарные стадии в гетерогенном катализе.

- •Производство азотной кислоты

- •Производство водорода.

- •Промышленные способы получения водорода.

- •Выбор температуры.

- •Выбор давления.

- •Вторая стадия конверсии метана.

- •Конверсия оксида углерода.

- •Очистка конвертированного газа.

- •Технологическое оформление конверсии природного газа.

- •Аппаратурное оформление процесса.

- •Принцип наилучшего использования сырья

- •Производство этилового спирта

- •Производство серной кислоты из серы

- •Получение серной кислоты.

- •1.Получение обжигового газа из серы.

- •2. Контактное окисление оксида серы (IV).

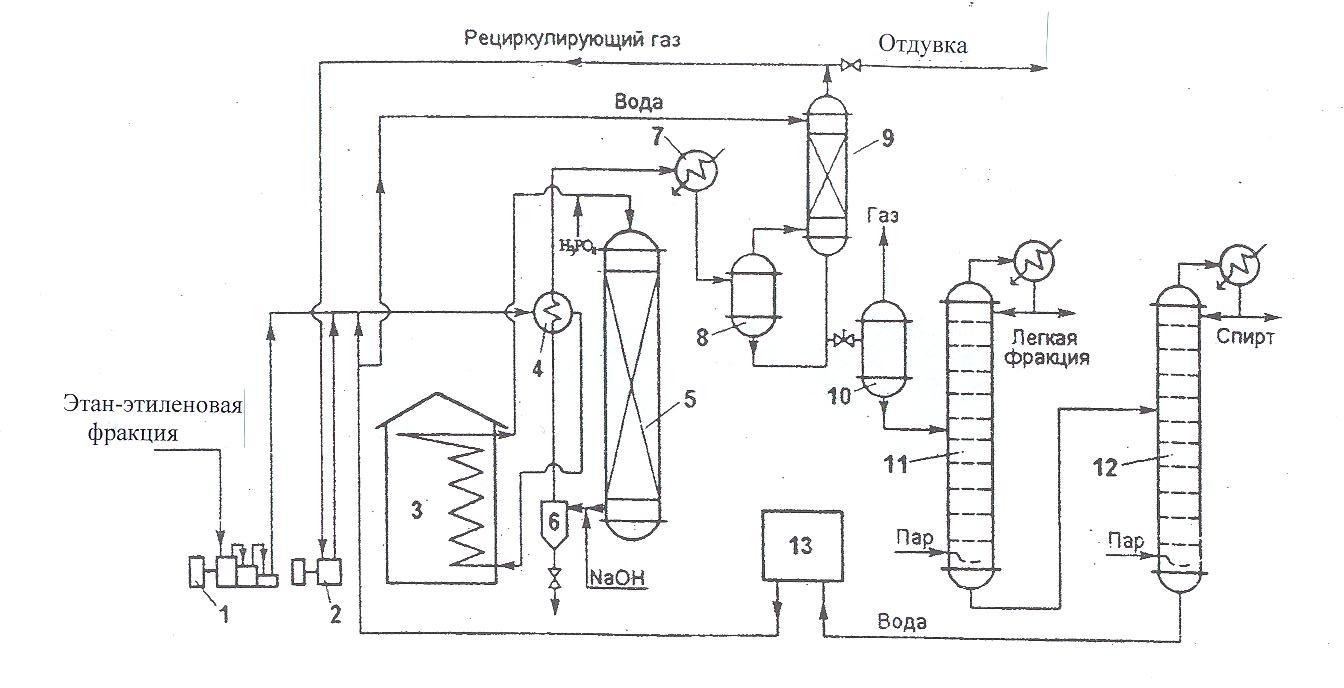

Производство этанола

Свежий и оборотный этилен сжимаются в компрессорах 1,2 от до 8 МПа, смешиваются с водяным паром, подогреваются в теплообменнике 4 теплом отходящей от реактора смеси и перегреваются в трубчатой печи 3 до 2750С, после чего подаются в реактор-гидрататор 5. Перед входом в реактор в поток вбрызгивается фосфорная кислота для подпитки катализатора.

Реактор представляет собой полую колонну высотой 10 м и диаметром 1,5 м, работающую в режиме идеального вытеснения. Для исключения влияния коррозии от фосфорной кислоты изнутри он выложен листами красной меди.

Реакционные газы содержат пары унесенной фосфорной кислоты, которая нейтрализуется гидроксидом натрия, а образующиеся соли выделяются в солеотделителе 6. Унос фосфорной кислоты составляет 0,4 – 0,5 т/час с 1 м3 катализатора.

Теплота отходящих реакционных газов регенерируется в теплообменнике 4 для нагрева входящей смеси. В холодильнике 7 происходит конденсация продуктов реакции, а в сепараторе 8 разделяются жидкие и газовые потоки. Вода, как менее летучий компонент, конденсируется с большей полнотой. Для дополнительного выделения спирта из газ производится его отмывка водой в абсорбере 9. Не прореагировавший газ, содержащий 90 – 92% этилена, рециркулируют компрессором 2, а часть его сбрасывают, чтобы избежать накопления примесей в системе. Величина отдувки составляет примерно 20% от введенного этилена и направляется на установку газоразделения для выделения этилена.

Водный конденсат после сепаратора 8 и жидкость из абсорбера 9 дросселируют (сбрасывают давление), в результате чего выделяются растворенные газы, отделяемые в сепараторе низкого давления 10 и направляемые в топливную линию.

Жидкая фаза из сепаратора 10 представляет собой 15% -ный водный раствор этанола, содержащий примеси диэтилового эфира, ацетальдегида и низкомолекулярных полимеров этилена. Этот раствор подвергают ректификации в ректификационных колоннах 11 и 12. В первой отгоняют наиболее летучий диэтиловый эфир и ацетальдегид, а во второй – этиловый спирт в виде азеотропной смеси, содержащей 95% этанола и 5% воды. Обогрев колонны осуществляется острым паром. В кубе колонны 12 остается вода, которую очищают от соли в ионообменной установке 13 и возвращают на гидратацию. При этом реализуется замкнутый цикл по технологической воде, что позволяет значительно снизить расход свежей воды, исключить сброс отработанной воды в стоки и сократить потери этилового спирта.

При необходимости получения безводного этилового спирта ректификат направляют в дегидрататор.

Рис. 14. Технологическая схема получения этанола:

1,2- компрессоры; 3 – трубчатая печь; 4 – теплообменник; 5 – реактор;

6 – солеотделитель; 7 – холодильник; 8,10 – сепараторы; 9 – абсорбер;

11 – ректификационная колонна отгонки легкой фракции; 12 – «этанольная» ректификационная колонна; 13 – установка ионообменниой очистки воды.

|