- •Влияние температуры

- •Контактное окисление оксида серы (IV)

- •Производство метилового спирта

- •Принцип наилучшего использования энергии

- •Производство аммиака.

- •Выбор давления.

- •Технологическое оформление процесса синтеза аммиака.

- •Производство азотной кислоты

- •Сырье для производства азотной кислоты.

- •Выбор оптимальных условий проведения процесса.

- •Катализатор.

- •Температура.

- •Давление.

- •Соотношение исходных компонентов.

- •Конструкции контактных аппаратов.

- •Производство этанола

- •Элементарные стадии в гетерогенном катализе.

- •Производство азотной кислоты

- •Производство водорода.

- •Промышленные способы получения водорода.

- •Выбор температуры.

- •Выбор давления.

- •Вторая стадия конверсии метана.

- •Конверсия оксида углерода.

- •Очистка конвертированного газа.

- •Технологическое оформление конверсии природного газа.

- •Аппаратурное оформление процесса.

- •Принцип наилучшего использования сырья

- •Производство этилового спирта

- •Производство серной кислоты из серы

- •Получение серной кислоты.

- •1.Получение обжигового газа из серы.

- •2. Контактное окисление оксида серы (IV).

Производство метилового спирта

Сырьем для синтеза метилового спирта (метанола) служит синтез–газ (смесь оксида углерода и водорода). В основе процесса лежит обратимая экзотермическая реакция:

СО + 2H2 = CH3OH. (1)

Одновременно протекает ряд побочных реакций, например:

СО + 3Н2 = СН4 + Н2О, (2) 2СО + 8Н2 = (СН3)2О + Н2О. (3)

Свежий и циркулирующий газ смешиваются в смесителе и поступают в колонну синтеза. После конденсации и отделения жидкого метанола–сырца в сепараторе газ возвращается в смеситель. Во избежание накапливания инертных примесей в циркулирующем газе часть газа выводят из системы. Метанол – сырец поступает на ректификацию.

Процесс синтеза метилового спирта в зависимости от температурного режима работы катализатора может быть осуществлен в двух вариантах: а) высокотемпературный (катализатор 2,5ZnO·ZnCr2O4, температура 370–420оС, давление 20–35 МПа); б) низкотемпературный (катализатор ZnO·CuO·Al2O3 или ZnO·CuO·Cr2O3,температура 250–300оС, давление 5–10 МПа)

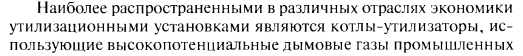

Описание технологической схемы получения метанола при давлении 5МПа

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы на алюмокобальтмолибденовом катализаторе и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода в соотношении СН4 : Н2О : СО2 = 1 : 3,3 : 0,24.

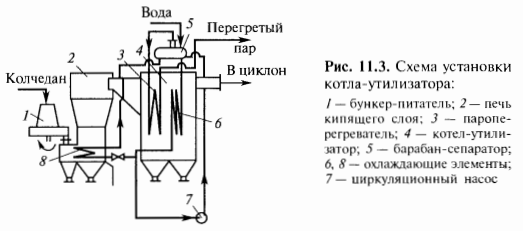

Смесь направляют в трубчатый конвертор 5, где на никелевом катализаторе происходит паро-углекислотная конверсия при температуре 850 - 870 0С. Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках. Конвертированный газ поступает в котел- утилизатор 6, где охлаждается до 280 - 290 0С.

|

|

Теплоту выходящего газа используют в теплообменнике 7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, газ охлаждается до 35-40 0С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до 220-230 0С.

Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных байпасов (проведение процесса синтеза метанола по ЛОТ). Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращается на синтез, продувочные газы отдают на сжигание в трубчатую печь.

Вследствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

Рис. 10. Технологическая схема получения метанола при давлении 5 МПа.

1, 10 –турбокомпрессоры, 2 –подогреватель природного газа, 3 –реактор гидрирования сернистых соединений, 4 –адсорбер, 5 –трубчатый конвектор, 6 –котел-утилизатор, 7, 11, 12 –теплообменники, 8, 14 –холодильники-конденсаторы, 9, 15 –сепараторы, 13 –колонна синтеза, 16 –сборник.

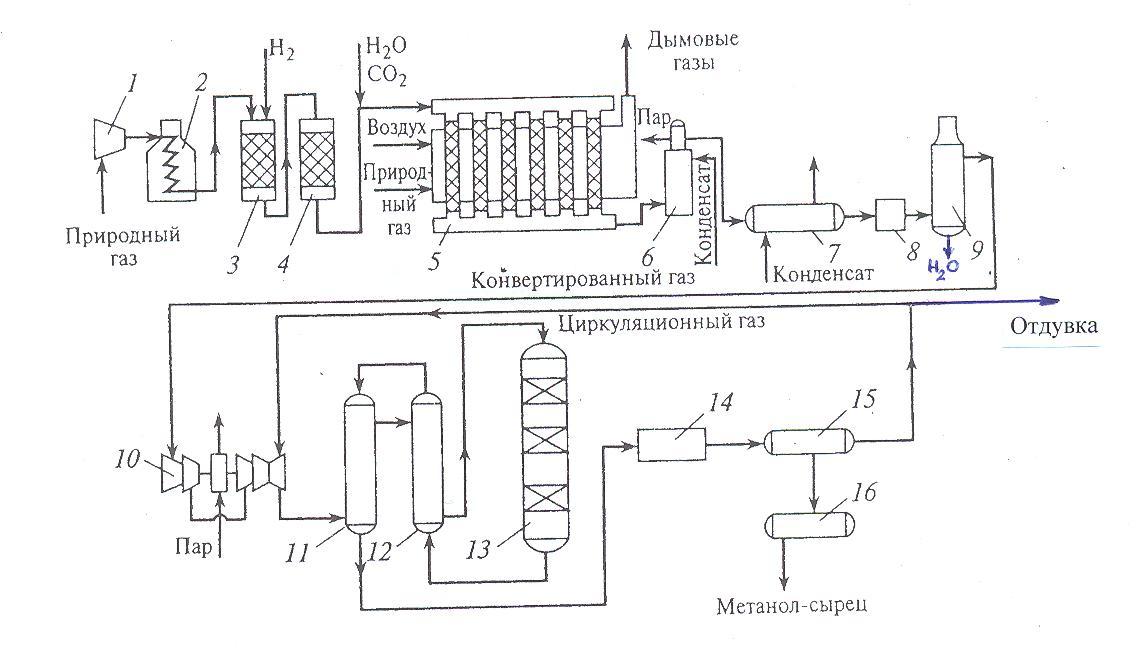

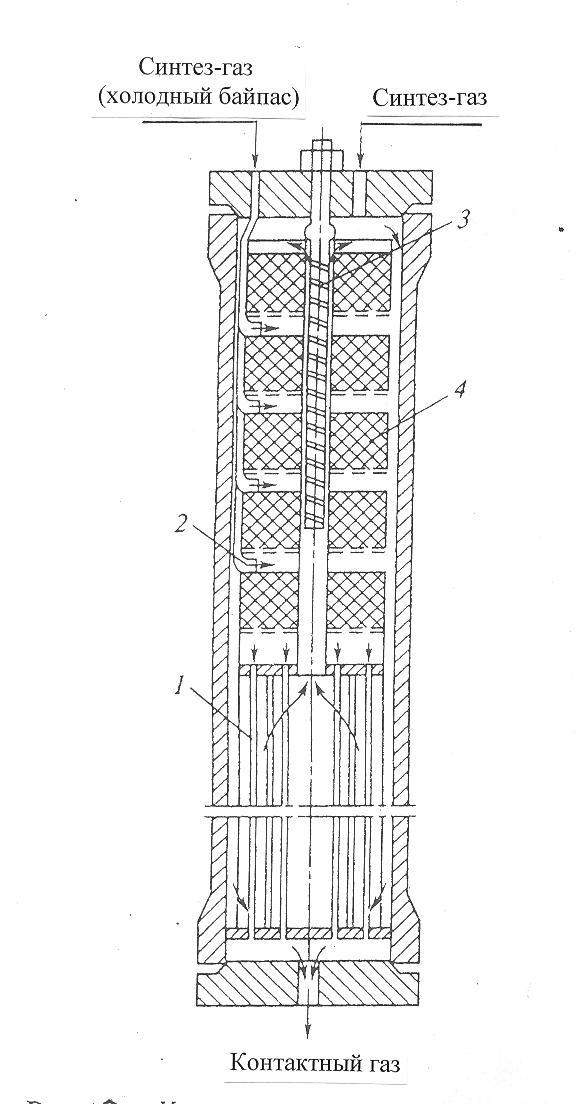

Колонны синтеза метанола

Рис. 12. Колонна синтеза метанола при 5 МПа:

1- фарфоровые шары; 2 - катализатор

Рис.13. Колонна синтеза метанола при 32 МПа:

1 – теплообменник; 2 – холодный байпас; 3 –электроподогреватель; 4 - катализатор

|

|