Гидроманипуляторы и лесное технологическое оборудование Бартенев

.pdf

131

где Pш – давление в магистрали подвода рабочей жидкости, Па. Коэффициенты податливости определяем с учетом объема деформируе-

мой жидкости по формулам:

KP |

d 2l |

|

; |

|

|

|

|

n 1 |

|

|

|

|

|||

4Еж |

|

|

|

|

|||

|

1 |

|

|

|

|

|

|

KP |

(d 2 d |

2 |

)l |

2 |

, |

||

|

n |

Ш |

|

||||

|

|

|

|

|

|||

2 |

|

4Еж |

|

|

|

|

|

|

|

|

|

|

|

|

|

где l1, l2 – расстояние отпоршнядоверхнейинижнейкрышкисоответственно, м. В переходных режимах принимаем Еа=1,5Е.

Систему дифференциальных уравнений (3.46) решаем методом Эйлера.

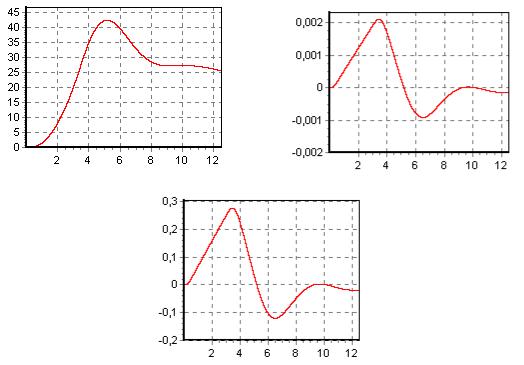

Результаты решения представлены на рисунках 3.28 … 3.31.

Рп, МПа

Рш, МПа

t, c |

t, c |

а) |

б) |

Рис. 3.28. Расчетные зависимости: |

|

а) давления в поршневой полости; б) давления в штоковой полости

При подаче рабочей жидкости в поршневую полость давление в ней возрастает до 19 МПа и, по мере разгона, в течение 3 с несколько снижается. При прекращении подачи и слива рабочей жидкости давление снижается до нуля, а

затем начинает постепенно повышаться (рис. 3.28а). Снижение давления рабо-

чей жидкости в поршневой полости и последующее его повышение объясняется тем, что после прекращения подачи и слива рабочей жидкости (торможения)

пачка сортимента, продолжая вращаться по инерции, сжимает рабочую жид-

кость в штоковой полости (рис. 3.28б), а затем под действием возрастающего давления рабочей жидкости в штоковой полости возвращается в положение, соответствующее началу торможения. При этом давление в поршневой полости

132

повышается до 14 МПа (рис. 3.28а), а давление в штоковой полости снижается

(рис. 3.28б).

, град

Рш, МПа

Vn, м/с

t, c |

t, c |

а) |

б) |

|

|

, 1/град |

|

t, c

в)

Рис. 3.29. Расчетные зависимости:

а) угла поворота; б) скорости поршня; в) угловой скорости

Рп, МПа

t, c |

t, c |

а) |

б) |

Рис. 3.30. Расчетные зависимости:

а) давления в штоковой полости; б) давления в поршневой полости

133

, град |

Vn, м/с |

t, c |

t, c |

а) |

б) |

, 1/град

t, c

в)

Рис. 3.31. Расчетные зависимости:

а) угла поворота; б) скорости поршня; в) угловой скорости

Процессы разгона, торможения и возвращения в положение, соответст-

вующее началу торможения пачки сортимента, представлены на рис. 3.29а. Характер изменения скорости поршня и угловой скорости вала ротатора (рис.

3.29 б, в) также свидетельствуют о возвращении вращающегося груза в исходное состояние. Изменения скорости перемещения поршня и угловой скорости его вращения, за исключением переходных режимов, имеют линейный характер

(рис. 3.29 б, в).

Примечательным является то, что, в отличие от ротаторов других типов

(полноповоротных и неполноповоротных), винтовой ротатор имеет высокую

точность позиционирования. Если перебег (угол вращения пачки сортимента от

начала прекращения подачи и слива рабочей жидкости до полной ее остановки) в лопастных ротаторах (полноповоротных и неполноповоротных) составляет

134

180-2000, то винтовой ротатор после перебега в 5-100 возвращается в положение, соответствующее началу торможения. Объясняется это тем, что новый винтовой ротатор практически не имеет перетечек. При износе уплотнений

поршня в процессе эксплуатации точность позиционирования может снизиться,

но будет всегда выше, чем у ротаторов других типов.

Аналогичные зависимости получены при подаче рабочей жидкости, в штоковую (винтовую) полость ротатора (рис. 3.30 а, б; 3.31 а, в).

Итак, система уравнений (3.46) является наиболее точной математической моделью винтового ротатора. Однако, можно определить зависимость расчетных значений давлений в поршневой и штоковой полостях при установившемся режиме от диаметров отверстий дросселей и требуемого момента поворота.

Расход рабочей жидкости через поршневую полость ротатора

Q1 |

|

dn2 |

Vn , |

(3.49) |

|

4 |

|||||

|

|

|

|

где Vn – скорость поступательного движения поршня ротатора, м/с. Расход рабочей жидкости через штоковую (винтовую) полость ротатора

Q2 |

|

(dn2 |

dш2 ) |

Vn . |

|

(3.50) |

||||

|

|

|

|

|||||||

|

|

|

4 |

|

|

|

|

|

||

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

Q |

|

|

|

d 2 |

. |

|

|

|

|

1 |

|

|

n |

|

|

||||

|

|

d 2 |

d 2 |

|

|

|||||

|

|

Q |

|

|

|

|

|

|||

|

2 |

|

|

n |

|

ш |

|

|

|

|

С учетом (3.47) и (3.48) получим |

|

|

|

|

|

|

|

|

||

dO4 |

P1 (dn2 |

dш2 )2 dO4 |

P2 dn4 . |

(3.51) |

||||||

1 |

|

|

|

|

|

|

|

2 |

|

|

Пренебрегая потерями на трение, составим уравнение равновесия поршня

при подаче рабочей жидкости в поршневую полость:

Р |

d 2 |

Pш |

(d 2 |

d 2 ) |

R mg . |

(3.52) |

n |

n |

n |

ш |

|||

|

4 |

|

4 |

|||

|

|

|

|

|

Значения осевого усилия, необходимого для обеспечения момента поворота Мр, определим из (2.72)

|

|

R |

|

|

|

2M p |

|

. |

|

|

|

d2 cos2 (tg f1 ) |

|||||||

Из (3.52) |

с учетом (3.53) |

|

|

|

|

|

|

|

|

|

|

Рn Pш |

(dn2 dш2 ) |

4(R mg) . |

|||||

|

|

|

|||||||

|

|

|

|

|

|

|

dn2 |

dn2 |

|

Из (3.51) |

с учетом (3.54) получим |

|

|

|

|||||

|

|

(d 2 |

d 2 ) |

|

|

4(R mg) |

|||

|

dO41 Pn Pш |

n |

ш |

|

2 |

(dn2 dш2 )2 PшdO42 dn4 . |

|||

|

|

2 |

|||||||

|

|

|

dn |

|

|

dn |

|

||

135

(3.53)

(3.54)

(3.55)

Отсюда находим

|

Pn (dn2 dш2 )2 |

|

4(R mg)(d 2 |

d 2 )2 |

|

|

|

||||||||

|

|

|

|

|

|

|

n |

ш |

|

|

|

||||

Pш |

|

|

|

dn2 |

|

|

|

. |

(3.56) |

||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

d 2 )3 |

|

dO |

4 |

|

||||||||||

|

|

(d 2 |

|

|

|

|

|||||||||

|

|

n |

|

ш |

|

d 4 |

|

|

2 |

|

|

|

|

|

|

|

|

|

d 2 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

n |

d |

O1 |

|

|

|

|

|

|||

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

||

Обозначим dO2 k1 .

dO1

Из (3.56) определяем зависимость Рш=f(k1), а из (3.54) – зависимость

Рn=f(k1).

При подаче рабочей жидкости в штоковую полость, получим аналогичные зависимости

|

dO4 (Pш Рш )dn4 |

|

dO4 |

Pn (dn2 d |

ш2 )2 . |

(3.57) |

|||||||||||||

|

2 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

Из условия равновесия поршня |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Рn |

Pш |

(d 2 |

d |

2 ) |

|

4(R mg) |

. |

|

|

(3.58) |

||||||||

|

|

n |

ш |

|

|

|

1 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

dn2 |

|

|

|

|

|

dn2 |

|

|

|

|

|

|

|

Тогда, обозначив k2 |

dO |

, имеем |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

dO |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

4 |

4(R |

mg)(d 2 |

|

d 2 )2 |

|

||||||||||

|

|

|

|

1 |

|

n |

|

|

ш |

|

|||||||||

|

|

|

dn |

Pш |

k2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pш |

|

|

|

|

|

|

dn2 |

|

|

|

|

. |

(3.59) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

dn4 k24 |

|

(d 2 |

d 2 )3 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

n |

ш |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

dn2 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

136

Обычно Pn Pш |

и тогда |

R1 |

d 2 |

d 2 |

|||||||||||

|

|

n |

2 |

ш R . |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dn |

|

Учитывая, что k2 |

|

1 |

, получим |

|

|

|

|||||||||

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

dn4 Pш |

|

4(R mg)(d 2 |

d 2 )2 |

|

|

|

||||||||

|

|

|

|

1 |

|

|

n |

ш |

|

|

|

|

|

||

Pш |

|

|

|

|

k14 dn2 |

|

|

|

. |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

dn4 |

|

|

(d 2 d 2 )3 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

n |

|

ш |

|

|

|

|

|

|

||

|

|

|

|

k14 |

dn2 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Если значение Рп по формуле (3.58) меньше нуля, то необходимо увеличить Рш, т.е. давление настройки предохранительного клапана в штоковой полости.

Из (5.58) и (5.59) определяем зависимости Pш f (k1 ) и Pn f (k2 ) .

Используя полученные зависимости, можно получить оптимальные соотношения диаметров дроссельных отверстий.

3.7.Выводы

1.Податливость рабочей жидкости и элементов гидропривода механизмов

подъема стрелы, привода рукояти и поворота колонны необходимо учитывать в

переходных режимах при определении коэффициента динамичности.

2.Величина пиковых значений давлений в переходных режимах зависит от характера изменения подачи рабочей жидкости, коэффициента податливости рабочей жидкости, работы предохранительных устройств, наличия дроссель-

ных устройств.

3.После завершения переходного процесса, скорости движения штоков не

изменяются, что подтверждает корректность принятого в главе 2 допущения о постоянстве скорости движения штоков при установившемся режиме работы

гидропривода.

4.Оптимальные значения параметров механизмов подъема стрелы и при-

137

вода рукояти можно определить без учета податливости рабочей жидкости, элементов гидропривода, так как скорости движения штоков гидроцилиндров после завершения переходного процесса являются постоянными, что соответ-

ствует принятому допущению при определении оптимальных значений.

5.Наибольшие динамические нагрузки возникают при торможении опускающегося груза.

6.Подпор давления в поршневой полости ГЦ при опускании стрелы зависит от соотношения диаметров отверстий дросселей, установленных в поршневой и штоковой полостях. При установке в поршневой полости дросселя с диаметром отверстия 3 мм, а в штоковой – менее 2,7 мм увеличение давления в поршневой полости не наблюдается.

7.При учете деформации рабочей жидкости, находящейся в полостях гидроцилиндров и магистралях, диаметров отверстий в дросселях, утечек в гидро-

системе и работы предохранительных устройств математические модели меха-

низмов манипулятора наиболее точно отражают работу механизмов, а полученные расчетные зависимости совпадают с экспериментальными (см. гл. 6).

8.При внезапном снятии нагрузки (что предусмотрено технологией работы манипулятора) возникают колебания давления в гидросистеме, которые не-

обходимо учитывать при расчетах металлоконструкций и гидропривода.

9.Колебания груза в плоскости подъема стрелы при торможении подни-

мающейся (опускающейся) стрелы создают значительные колебания давления в гидросистеме и напряжений в металлоконструкции, которые необходимо учитывать при расчетах.

10.Пиковые значения давлений при разгоне и торможении винтового ротатора зависят от диаметров отверстий в дросселях, наличия предохранительных

устройств, характеристик рабочей жидкости, утечек в гидросистеме, а также

коэффициента податливости рабочей жидкости.

11.Дроссели, устанавливаемые в напорной и сливной магистралях гидроцилиндра подъема стрелы и привода рукояти "отсекают" вторичные предохра-

138

нительные клапаны в секциях гидрораспределителя, что может, при ошибках в расчетах, привести к значительному превышению давления, против предусмотренных гидросхемой.

12.Логарифмический декремент затухания колебаний давления при торможении опускающейся стрелы с грузом зависит от настройки предохранительного клапана.

13.Значительные пики давления (до 35 МПа) при резком торможении механизма поворота манипулятора в промежуточных положениях можно снизить уменьшив диаметр дроссельных отверстий или применив специальное устройство предложенное в работе [131], или соединив полости гидроцилиндра поворота через дроссель, или применив дроссели с обратным клапаном, или исключив дроссели из гидросхемы.

139

4. Исследование динамической нагруженности манипулятора при совмещении движений звеньев

иопределение эффективности совмещения

4.1.Исследование динамической нагруженности гидравлического манипулятора и обоснование целесообразности совмещения операции подъема стрелы и вращения рукояти

Динамические (инерционные) силы, возникающие вследствие неравномерного вращения стрелы и рукояти гидравлического манипулятора при равномерном движении штоков гидроцилиндров, оказывают весьма существенное влияние на расчетные нагрузки, преодолеваемые манипулятором в процессе работы. Эти силы, зависящие как от кинематических параметров манипулятора,

так и от скоростей движений штоков гидроцилиндров, могут быть значительно

снижены при совмещении движений звеньев, а, следовательно, повышена надежность металлоконструкции и гидрооборудования манипулятора. Кроме того, совмещение операций может обеспечить значительное повышение произво-

дительности манипулятора.

Так как время цикла движения рукояти и стрелы составляет более 50% времени полного цикла работы манипулятора, то наиболее целесообразным яв-

ляется совмещение этих операций. Однако совмещение операций связано с ус-

ложнением гидравлической схемы манипулятора, поэтому целесообразность

совмещения должна быть обоснована в каждом конкретном случае.

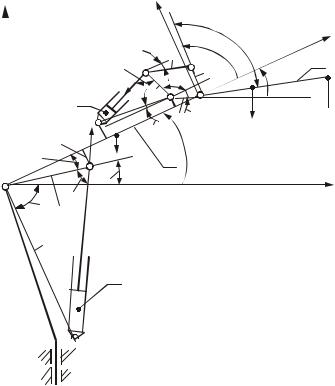

На рис 4.1 представлена кинематическая схема стреловой группы (стрела и рукоять с удлинителем) гидравлического манипулятора. Рассмотрим рукоять

с удлинителем как одно звено с одной степенью свободы потому, что инерци-

онные силы, возникающие при установившемся движении удлинителя, незначительны.

140

Y |

|

|

Y |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

c |

|

|

|

|

|

|

|

2 |

|

b2 |

|

||

|

|

|

1p |

|

|

c |

||

|

|

|

F2 а |

|

|

|||

|

|

4 |

|

О1 |

|

|||

|

|

D |

|

|

mpg |

|||

|

|

С |

|

d2 |

|

|

|

|

|

e |

F1 |

|

|

|

|

|

|

|

|

mcg |

|

|

|

|

||

|

|

А |

1 |

c |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

1 |

|

|

|

|

|

О |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

b1 |

|

|

|

|

|

|

|

а1 |

|

|

|

|

|

|

|

|

3

В

В

Х1

2

p mg

p mg

X

Рис. 4.1. Кинематическая схема стреловой группы гидравлического манипулятора: 1 – стрела; 2 – рукоять с удлинителем; 3 – гидроцилиндр подъема стрелы; 4 – гидроцилиндр привода рукояти

Введем следующие обозначения:

ОО1=lc – длина стрелы;

mc – масса стрелы с гидроцилиндром и механизмом привода рукояти; О1Д=lp- длина рукояти с удлинителем;

mp – масса рукояти с удлинителем и гидроцилиндром удлинителя. При-

нимаем, что центр тяжести стрелы лежит на прямой ОО1 и делит этот отрезок

пополам, а центр тяжести рукояти соответственно лежит в точке К, причем

О1К=ДК; |

|

|

c |

– угол подъема стрелы, |

|

|

c 1 ; |

(4.1) |

р |

– угол между осью рукояти и горизонтальной осью, |

|