Гидроманипуляторы и лесное технологическое оборудование Бартенев

.pdf

111

Кр1 , Кр2 – коэффициент податливости рабочей жидкости напорной и сливной магистралей соответственно, м3/Па.

Расход рабочей жидкости через дроссельные отверстия определяем по известным формулам:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

d O1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d O2 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

P1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

P2 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

Q1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Рис. 3.16. Схема механизма поворота манипулятора |

|

|||||||||||||||||||||||||||

|

|

|

|

Q |

d |

2 |

|

|

|

|

|

2(Р |

М |

|

P ) |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

О1 |

|

|

|

|

|

|

2 |

|

; |

|

|

|

|

(3.18) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

1 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

Q2 |

|

d 2 |

|

|

|

|

|

2(Р P ) |

, |

|

|

|

(3.19) |

||||||||||

|

|

|

|

|

|

|

|

|

О2 |

|

|

|

|

2 С |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где – коэффициент расхода;

do1 , do2 – диаметр дроссельного отверстия в напорной и сливной магистралях соответственно, м;

РМ – давление в магистрали напорной полости, Па; РС – давление на сливе, Па;– плотность рабочей жидкости, кг/м3.

Из условия равновесия шток-рейки

P1 |

dn2 |

F P2 |

dn2 |

, |

(3.20) |

|

4 |

4 |

|||||

|

|

|

|

где F – осевое усилие на шток-рейке, Н.

F |

8M l |

(3.21) |

dn2d |

При установке дросселя и наличии предохранительного клапана, рабочая жидкость, подаваемая насосом

|

112 |

QН Q1 QК , |

(3.22) |

где QK – расход рабочей жидкости через предохранительный клапан, м3/с. Коэффициент податливости рабочей жидкости определяем по формуле

|

d 2l |

Ц1 |

d 2l |

Р1 |

|

|

|

d 2l |

Ц2 |

d 2l |

Р2 |

|

, |

(3.23) |

||

КР1 |

n |

р |

|

|

; КР2 |

|

n |

р |

|

|

||||||

|

4Е |

|

|

|

|

4Е |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где lЦ – текущее значение расстояния от крышки ГЦ поворота до поршня, м.

Расчет проводим для манипулятора ЛВ-184А при следующих условиях:

давление в сливной магистрали – 0,3 МПа; давление настройки предохранительного клапана – 16 МПа; условный диаметр предохранительного клапана – 3 мм; плотность рабочей жидкости – 760 кг/м3; модуль упругости рабочей жидкости Е=2200 МПа; коэффициент утечки ау1 = ау2 =2 10-12 м3/Па с; время нараста-

ния подачи рабочей жидкости – 0,5 секунд.

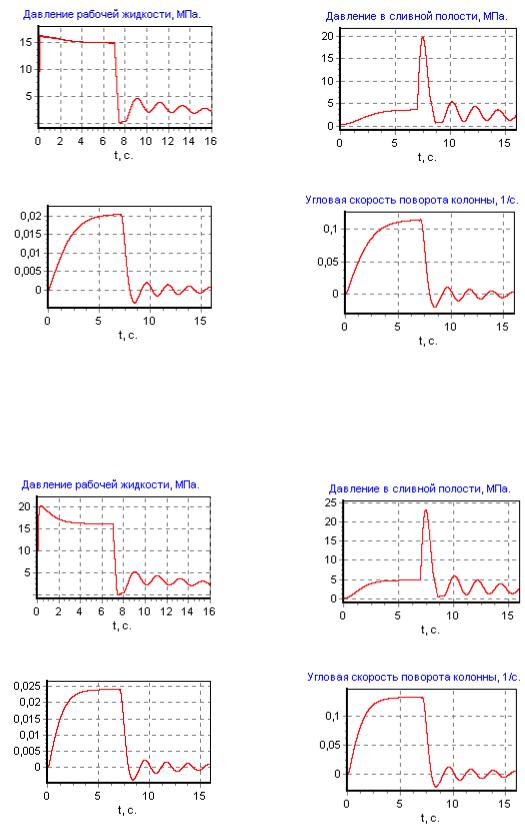

Рассмотрим следующие случаи: при dO1 dO2 =1,5 мм, номинальная подача

QН=1,0 10-3 м3/сиуглеповорота =1000 результатырасчетовприведенынарис. 3.17.

Р1, МПа |

|

|

Р2, МПа |

|

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

а) |

б) |

|

V, м/с |

, с-1 |

|

|

||

|

|

|

|

с) |

д) |

|

|

|

|

|

|

Рис. |

3.17. |

Изменение расчетных зависимостей при |

повороте |

колонны: |

а) |

давления |

в напорной полости; б) давления в |

сливной |

полости; |

с) скорости штока; д) угловой скорости поворота колонны (номинальная подача

Qн=1,0 10-3 м3/с)

113

Как видно, через 5 секунд с начала увеличения давления в полостях гидроцилиндра скорости стабилизируются. При увеличении подачи рабочей жидкости до QН=1,33 10-3 м3/с пиковое значение давления увеличивается до 20 МПа, а переходной процесс завершается через 3 секунды с начала движения (рис. 3.18).

|

|

|

Р2, МПа |

|

|

|

|

|

|

Р1, МПа |

|

|

||

а) |

б) |

|

V, м/с |

, с-1 |

|

с) |

д) |

|

Рис. 3.18. Изменение расчетных зависимостей при повороте колонны: а) давления в напорной полости; б) давления в сливной полости; с) скорости штока; д) угловой

скорости поворота колонны (номинальная подача Qн=1,33 10-3 м3/с)

При торможении вращающейся колонны прекращением подачи и слива рабочей жидкости через 7 секунд, после начала движения давление в напорной полости снижается до 0, а далее имеет колебательный характер (рис. 3.19 а).

Давление в сливной полости при этом повышается до 20 МПа, а затем среднее значение давления снижается до 2,5 МПа (рис. 3.19б). При увеличении подачи

рабочей жидкости до 1,33 10-3 м3/с характер расчетных зависимостей не изме-

няется, но изменяются их величины (рис. 3.20).

При увеличении диаметра дросселей до 2 мм и подаче QН=1,0 10-3 м3/с угловая скорость увеличивается вдвое (рис. 3.22а), давление в напорной

114

Р1, МПа |

|

Р2, МПа |

|

|

|

||

|

|

б)

V, м/с |

, с-1 |

|

|

||

|

|

с) д)

Рис. 3.19. Изменение расчетных зависимостей при повороте и торможении колонны: а) давления в напорной полости; б) давления в сливной полости; с) скорости штока; д) угловой скорости поворота колонны (номинальная подача

Qн=1,0 10-3 м3/с)

Р1, МПа |

|

Р2, МПа |

|

|

|

||

|

|

||

|

|

а) |

б) |

|

V, м/с |

, с-1 |

|

|

||

|

|

с) д)

Рис. 3.20. Изменение расчетных зависимостей при повороте и торможении колонны: а) давления в напорной полости; б) давления в сливной полости; с) скорости штока; д) угловой скорости поворота колонны (номинальная

подача Qн=1,33 10-3 м3/с)

115

полости не изменяется (рис. 3.21). При торможении прекращением подачи и слива рабочей жидкости пик давления в сливной полости увеличивается в 1,5 раза (рис. 3.21б). Аналогичные расчетные зависимости для манипулятора ЛВ-

185-07 с вылетом 7,3м представлены на рис.3.23; дроссели в магистралях отсут-

ствуют.

Анализ полученных теоретических зависимостей давления с течением времени и сравнение их с экспериментальными зависимостями и показывает, что наиболее точной математической моделью механизма поворота является система (3.17).

|

|

|

|

Р2, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

Р1, МПа |

|

|

|

||

|

|

|

|||

а) |

б) |

|

Рис. 3.21. Изменение расчетных зависимостей при повороте и торможении колонны: а) давление в напорной полости; б) давления в сливной полости

(номинальная подача Qн=1,0 10-3 м3/с, дроссель в сливной магистрали 2мм)

|

|

|

|

, град |

|

|

|

|

|

|

|

, м/с |

|

|

|

||

|

|

|

|||

|

|

|

|||

|

|

|

|

||

а) б)

Рис. 3.22. Изменение расчетных зависимостей при повороте и торможении колонны: а) угловой скорости поворота колонны; б) угол поворота колонны

(номинальная подача Qн=1,0 10-3 м3/с; дроссель в сливной магистрали 2мм)

116

Р1, МПа |

Р2, МПа |

а) |

б) |

Рис. 3.23. Изменение расчетных зависимостей при повороте на угол 90 и торможении колонны (манипулятор ЛВ-185-07): а) давление в напорной полости; б) давления в сливной полости (номинальная подача Qн=1,0 10-3 м3/с, без дросселя в напорной и сливной магистрали, при действии предохранительного клапана в сливной и напорной полости, настроенного на давление 16МПа

3.5. Исследование влияния податливости рабочей жидкости

иэлементов гидропривода на динамическую нагруженность

ипараметры механизма привода рукояти

Значительное влияние на динамическую нагруженность механизма привода рукояти оказывают величины податливости рабочей жидкости, элементов

гидропривода, а также утечек в гидросистеме. Ввиду незначительной величины

деформации элементов гидропривода (трубопроводов, гидроцилиндров) в реальных конструкциях гидроманипуляторов, как показано в разделе 3.1, при ди-

намических расчетах можно учитывать только сжимаемость, утечки рабочей

жидкости и деформацию РВД [159]. Значительное влияние на податливости

гидропривода механизма рукояти в целом оказывает характеристика насоса.

Поэтому, при определении коэффициента податливость необходимо учитывать характеристику конкретного типа насоса, устанавливаемого на манипулятор.

При больших скоростях изменения давления (в переходных режимах) необхо-

димо учитывать уменьшение податливости примерно в 1,5 раза. При установившемся режиме работы гидропривода коэффициент податливости можно определять как при статическом нагружении. Коэффициент утечек зависит от ти-

117

па и характеристик аппаратов управления, степени изношенности гидрооборудования, температуры рабочей жидкости и определяется экспериментальным путем. В расчетах необходимо принимать минимальное значение коэффициен-

та утечек, соответствующее максимальному значению коэффициента динамич-

ности.

Коэффициент динамичности зависит также от интенсивности изменения подачи рабочей жидкости [85], скорости движения штока гидроцилиндра, навыков оператора [8], наличия предохранительных устройств, времени переходного процесса, характера изменения подачи рабочей жидкости.

При линейном характере нарастания подачи рабочей жидкости и нагрузки дифференциальные уравнения расхода рабочей жидкости и вращения рукояти можно записать в виде:

|

|

|

Q |

|

K |

|

|

(dn2 |

dш2 ) |

bsin |

sin( 3 ) d a |

|

P |

K |

|

dP2 ; |

|

|

||||||||||

|

|

|

H |

t |

|

|

y |

p |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

sin( 1 |

3 ) dt |

|

2 |

|

dt |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

2 |

2 |

|

|

2 |

|

|

|

|

sin( |

3 ) |

|

|

|||

|

|

|

|

|

|

|

|

|

|

d |

|

(dn |

dш ) |

|

dn |

|

|

|

|

, |

||||||||

|

|

|

(J p ml |

|

) |

dt |

2 |

P2 |

|

|

|

P1 |

|

bsin |

sin( 1 |

3 ) |

|

|||||||||||

|

|

|

|

|

4 |

|

4 |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

gKt (ml mPlP ) cos( P ). |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

Kt QH |

t |

|

при t tn ; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

tn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Kt 1 при t tn ;

tп – время переходного процесса, с; t – текущее значение времени, с;

QН – номинальная подача рабочей жидкости насосом, м3/с;

P2 – давление в штоковой полости ГЦ привода рукояти, Па;

Р1 – давление в поршневой полости ГЦ привода рукояти, Па.

|

|

V |

2 |

|

|

|

2 |

2 |

|

P1 |

|

|

|

dn |

|

; |

|||

|

|

|

2 |

|

|||||

|

2 |

|

|

|

|

||||

|

|

|

|

do |

|

|

|||

(3.24)

(3.25)

dO – диаметр отверстия дросселя в поршневой полости ГЦ привода рукояти, м;

118

- коэффициент расхода рабочей жидкости через отверстие дросселя, принимаем =0,5;

- плотность рабочей жидкости, кг/м3;

dn, dш – диаметры поршня и штока ГЦ привода рукояти соответственно,

м;

JP – момент инерции рукояти с выдвинутым удлинителем относительно точки D, кг м2;

– текущее значение угла между прямой СД и осью Х, град;– текущее значение угла между прямыми ЕВ и АВ, град. Из треугольника АВЕ (рис. 2.14) определяем значение

sin |

l3 sin( 1 ) |

; |

(3.26) |

l32 a2 2l3a cos( 1 ) |

ау – коэффициент утечек в гидросистеме, м3/Па с; Кр – коэффициент податливости рабочей жидкости и элементов гидро-

привода, м3/Па.

Мгновенное значение скорости движения штока гидроцилиндра:

sin( 3 ) |

|

d |

|

V b sin sin( 1 3 ) |

|

dt . |

(3.27) |

Выразим угол поворота звена АВ через угол . Составим векторное урав-

нение для контура АСД (рис. 2.16):

e1 b d 0 .

Проектируем уравнение (3.28) на оси АХ и АУ:

e1 cos e1 bcos d cos 0 ; e1 sin e1 bsin d sin 0 .

Откуда имеем

tg e1 |

d sin bsin |

; |

|

d cos bcos |

|||

|

|

(3.28)

(3.29)

(3.30)

(3.31)

|

|

|

|

|

|

e1 |

arctg |

d sin bsin |

|

|

||||

|

|

. |

||

|

|

d cos bcos |

||

Из (3.30) получим выражение для е1

e1 |

d sin bsin . |

|

sin e1 |

Из треугольника АВС (рис. 2.19)

|

|

|

|

|

|

|

2 |

|

c |

2 |

|

2 |

|

|

|

|

|

|

1e1 |

|

|

a |

|

|

|

e1 |

|

; |

|

|

|||

|

|

arccos |

|

|

|

2ae1 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

2 |

c |

2 |

|

2 |

|

|

|

|

d sin bsin |

|||

|

|

|

a |

|

|

e1 |

|

|

|

|||||||

1 |

1e1 e1 |

arccos |

|

|

2ae |

|

|

arctg |

|

. |

||||||

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

d cos b cos |

|||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

119

(3.32)

(3.33)

(3.34)

(3.35)

Из (2.60) с учетом (2.56) и (2.58) имеем

3 |

c2 |

e2 b2 |

|

d sin a sin |

|

|

(3.36) |

|

arccos |

|

|

arcsin |

|

1 |

. |

||

|

|

2ce |

|

|

e |

|

|

|

|

|

|

|

|

||||

Значение е определяем по формуле (2.45)

a, b, c, d, l3, , – кинематические параметры механизма привода рукояти

(рис. 2.14).

Систему дифференциальных уравнений (3.24) решаем двумя методами:

методом Эйлера с предварительным понижением порядка и для оценки по-

грешности – методом Рунге-Кутта.

Теоретические исследования проведены, для следующих режимов работы

механизма привода рукояти:

1) Подъем груза с основания рукоятью:

а) при горизонтальном положении стрелы (рис. 3.24 а);

б) при наклонном положении стрелы (рис. 3.24 б);

2)Подъем груза рукоятью из промежуточного положения (рис. 3.24 в).

3)Торможение опускающегося груза (рис.3.24 г).

4)Внезапное снятие нагрузки (сброс груза) (рис. 3.24 д) при подъеме груза (продолжение движения рукояти).

5)Подъем груза с основания стреловым цилиндром (рис. 3.24 е).

120

с =150

с =150

а) |

б) |

в) |

г) |

д) е)

Рис. 3.24. Схемы нагружения механизма привода рукояти

В результате исследований установлено следующее:

-податливость рабочей жидкости и элементов гидропривода рукояти необходимо учитывать в переходных режимах при определении коэффициента динамичности;

-после завершения переходного процесса скорость движения штока

гидроцилиндра привода рукояти имеет незначительные колебания, что подтверждает корректность принятого в разделе 2.3 допущения о по-

стоянстве скорости движения штока при установившемся режиме работы гидропривода;

-при внезапном снятии нагрузки возникают колебания давления в гидросистеме, которые необходимо учитывать при расчетах металлокон-