- •Мипк. Им. И. Фёдорова

- •1. Техническая характеристика изделия

- •1.1 Общая технологическая схема изготовления изделия

- •1.2 Преимущества флексографии

- •1.3 Технологические особенности флексографии

- •2. Выбор технологии, оборудования, материалов для изготовления изделия

- •2.1 Допечатная подготовка

- •2.2 Выбор материалов

- •3. Расчет количества расходных материалов на тираж

- •4. Технологическая карта процессов

2. Выбор технологии, оборудования, материалов для изготовления изделия

Флексо-печать, достаточно требовательна – в ней имеет значение тип запечатываемого материала, характеристики фотополимерных форм, печатных красок и технического оснащения. При разработке дизайна для флексографии необходимо учитывать все вышеизложенные параметры. Каждый материал требует индивидуального подхода, 6 удь то бумажный, картонный, пленочный или комбинированный

2.1 Допечатная подготовка

флексография тираж расходный технологический

Допечатная подготовка – это комплекс мероприятий, позволяющий воспроизвести физиологически (или, по крайней мере, психологически) точную копию оригинала при помощи того или иного печатного процесса, а также позволяющий учитывать большую часть ошибок, которые могут возникнуть при печати, и, соответственно, их исправить (или не допустить), и который заканчивается изготовлением печатных форм.

В допечатную обработку входят следующие этапы:

1. Разработка дизайна или общей концепции конечного полиграфического изделия.

2. Изготовление электронного макета изделия с использованием программного обеспечения (программы верстки).

3. Корректорская вычитка / правка текстового содержания макета.

4. Внесение необходимых коррекций в макет с учетом особенностей печатного и послепечатного оборудования (цветокоррекция, расстановка треппинга и т.д.).

5. Изготовление цветопробы (цветной образец конечного изделия)

6. Изготовление электронного спуска полос с учетом последующей послепечатной обработки изделия (биговка, фальцовка, резка и т.д.).

7. Изготовление цветоделеных диапозитивов (вывод пленок) или отправка электронных спусков полос на устройство CTP для изготовления печатных форм.

8. Изготовление печатных форм для печатного оборудования для последующей печати изделия.

Препресс, или допечатная подготовка, играет особенно важную роль в достижении успешных результатов, т.к. прямо влияет на качество печати. Многие ошибки, возникающие при печати, являются следствием неправильно выполненных работ препресс. Многие недостатки технологий печати можно устранить с помощью препресс операций. Допечатная подготовка, проведенная на высоком качественном уровне (ретушь, цветокоррекция, цветоделение, треппинги, оверпринты, создание спусков полос, проверка сюжета и текста на ошибки и т.д.), обеспечивает 80% успеха при печати тиража.

Подготовка оригинала

Результат флексографской печати, определяемый в конечном счете качеством полученного печатного изображения, складывается из многих составляющих, начиная от оригинала и заканчивая отделкой продукции. Применяемые для воспроизведения оригиналы, процессы, с одной стороны, должны отвечать требованиям и специфике флексографской печати, а с другой – необходимо по возможности применять такие процессы, которые позволяют с наибольшей точностью воспроизвести этот оригинал.

В зависимости от типа машины, конструкции красочного аппарата, особенностей анилоксовых валов, системы сушки, кинематики материалопроводящего тракта достигается различный уровень качества печати подготовленного оригинал-макета.

Дизайнеры и художники, создавая оригинал для флексографской печати, должны работать в контакте с технологами-производственниками. Так, очевидно, нецелесообразно включать в оригинал элементы, находящиеся на грани или за пределами технологических возможностей применяемых процессов, материалов и оборудования. На стадии создания оригинала необходимо соблюдать предупредительные меры, исключающие последующие отклонения в воспроизведении оригинала. Невозможно добиться высокого качества продукции, если оригинал не отвечает требованиям и возможностям технологического процесса.

Изготовление фотоформы

Первым этапом воспроизведения оригинала является изготовление фотоформы, в качестве которой применяется негатив. На этой стадии необходимо правильно выбрать линиатуру растра и учесть последующие размерные искажения при изготовлении формы и монтаже их на формном цилиндре печатной машины.

Формы для флексографской печати бывают резиновые и фотополимерные. Наибольшее распространение получили формы из фотополимеров, которые созданы и впервые представлены на рынке фирмой DuPont. Технология изготовления форм следующая: на фотополимер экспонируется негативные фотоформы УФ-излучением, засвеченные участки полимеризуются, незасвеченные вымываются специальным раствором.

Существуют десятки марок формных пластин. Они отличаются друг от друга степенью твердости, стойкостью к растворителям, лакам, вымывным растворам. Основные характеристики форм – это толщина и твердость. Жесткость одной и той же пластины как бы увеличивается с уменьшением толщины. Более тонкие и жесткие лучше передают растровую точку, но с ними труднее работать. Для гладкого запечатываемого материала при печати растра лучше использовать более жесткие формы, чем при печати штрихов и текста. Типичная толщина флексоформ 2.84 мм, 2.54 мм, и тд. Форма не только переносит краску на оттиск, но и работает как декель. Формы укрепляются на печатных валах с помощью специальной двухсторонней липкой ленты (двухсторонний скотч). В процессе печатания при одинаковой деформации упругих печатающих элементов давление на плашке и мелком элементе различно, что может привести к потере качества. Чтобы избежать этого, растр и плашки печатаются в одной секции, а штриховое изображение и текст – в другой.

Фотоформы должны быть негативными и читаемыми со стороны эмульсии, кроме того содержать обязательные элементы: кресты для приводки, контрольные шкалы и др. Монтаж форм на цилиндры при многокрасочной печати занимает много времени. В процессе изготовления фотоформ нужно учитывать такие факторы печати, как, например, растискивание. Кроме того, при установке формы на печатный цилиндр из-за изгиба формы происходит удлинение изображения (дисторция), которое зависит от толщины формы, скотча и диаметра вала. Для компенсации этих искажений уменьшают негатив. Диаметр минимальной растровой точки на форме не должен быть меньше ширины ячейки анилоксного растра.

Оптическая плотность фотоформы на участках, соответствующих будущим пробельным элементам, должна составлять 4,0 D и пленка должна иметь шероховатую поверхность для устранения воздушных пузырей между пленкой и формной пластиной в копировальной раме. Присутствие воздушных пузырей между фотоформой и формной пластиной в процессе копирования приводит к искажению печатающих элементов и к появлению на печатной форме кольца Ньютона.

Особого внимания требует выбор линиатуры растра. С одной стороны, чем тоньше элементы изображения, тем больше должна быть линиатура. С другой стороны, высокая линиатура растра сопровождается сильными графическими искажениями.

Шершавый материал требует больше краски, давления, и, следовательно, более грубого растра. Для гладких пленок – наоборот. Наиболее распространенная линиатура растра для печати на пленках в Германии – 48 линии/см, на лощеных бумагах – 36 линии/см, на нелощеных – 32–28 линиисм. Растр с прямоугольными или овальными точками, тем более линейчатый растр, иногда применяемые в офсете, не годятся – допустимы только круглые точки, иначе из-за разной деформации по разному ориентированных точек возникнут цветовые искажения.

Линиатура анилоксового цилиндра должна быть в 3–5 раз выше линиатуры растра печатной формы. В любом случае растровая точка не должна погрузиться в ячейку анилоксового цилиндра. Для этого диаметр минимальной точки не должен быть меньше ширины ячейки анилоксового цилиндра. Поэтому модное на сегодняшний день в офсете частотно-модулированное растрирование с использованием точек минимально возможных размеров дает в флексографии плохие результаты. Чтобы минимизировать влияние растра анилоксового цилиндра, углы поворота растров при изготовлении цветоделенных фотоформ во флексографии отличаются от принятых в офсете. Угол поворота растра анилоксового цилиндра определяет и комплект углов поворота растровых структур цветоделенных изображений.

Изготовление печатной формы

Фотополимеризующиеся материалы, из которых изготавливаются флексографские печатные формы, могут быть жидкими (системы Liquid) или твёрдыми (система Solid), причём твёрдая их форма используется чаще. Сырьём для фотополимеризующихся материалов служат эластомерное связующее вещество, ненасыщенные мономеры и УФ-фотоинициаторы. Они растворимы в воде или в органических растворителях. При засветке УФ-лучами происходит реакция полимеризации или «сшивание». Образованные путем этой реакции фотополимеры становятся нерастворимыми. При частичной засветке фотополимеры могут частично задубливаться, в то время как незасвеченные участки можно растворить, т.е. они сохраняют способность к вымыванию. Это свойство используется при изготовлении рельефных печатных форм.

Твёрдые фотополимеризующиеся пластины поставляются в готовом для экспонирования виде такими фирмами, как BASF (например, формные пластины Nyloflex) или DuPont (пластины Cyrel). Они бывают одно- и многослойными.

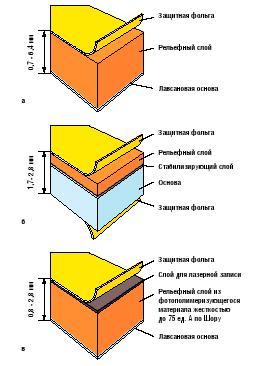

Рисунок 1 Структура различных формных материалов, применяемых для изготовления печатных форм флексографской печати:

а) однослойная формная пластина (BASF);

б) многослойная формная пластина (BASF);

в) формная пластина для технологии «Компьютер–печатная форма» (цифровая флексография, BASF);

Однослойные пластины состоят из рельефного слоя (не «сшитого» фотополимера), покрытого защитной фольгой. Разделительный слой обеспечивает лёгкое отделение защитной фольги. Лавсановая основа на оборотной стороне пластины служит для ее стабилизации. На рис. 1, а представлено строение однослойной печатной формы.

При обработке однослойных формных материалов сначала равномерно засвечивается оборотная сторона без копировального оригинала. Засветка оборотной стороны обеспечивает равномерное по всей площади «сшивание» фотополимеризующегося слоя и ограничивает глубину вымывания. Кроме того, она повышает светочувствительность слоя, обеспечивает стабильную структуру боковых граней и возможность образования промежуточного рельефа в тонких структурах, например, на растровых площадях (рис. 2).

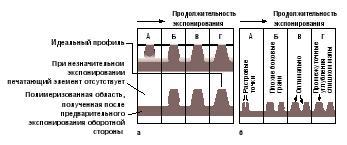

Основное экспонирование производится под вакуумом после отделения защитной пленки с лицевой стороны пластины и размещения на лицевой поверхности пластины негатива (копируемого оригинала). Рельеф образуется путём фотополимеризации. Продолжительность и интенсивность основной экспозиции влияют на образование точек, углов боковых граней и глубину рельефа в тонких структурах (например, растрированные участки на рисунке 2).

Рисунок 2 Влияние продолжительности экспонирования

а) образование основания растровых точек (например, для линейной структуры) при УФ-излучении;

б) углы боковых граней и глубина пробельных элементов (растрированных элементов изображения), рельеф флексографской цифровой печатной формы, толщиной около 0,6–0,7 мм с минимальной глубиной пробельных элементов 70 мкм.

Рисунок 3 Передача изображения при флексографской печати:

а) нарушение передачи, деформация печатной формы, однослойная печатная форма

б) правильная передача печатного изображения при использовании печатной формы со сжимаемой подложкой, многослойная печатная форма (BASF).

После основного экспонирования производится вымывание. Посредством растворителя неполимеризированные (незасвеченные) участки печатной формы вымываются. При этом используется механическая обработка щеткой. После вымывания печатная форма должна быть основательно высушена для того, чтобы проникший в рельефный слой растворитель полностью испарился. Далее следует равномерная засветка пластины по всей площади без фотоформы, чтобы все области рельефа были полностью полимеризованы. Флексографская печатная форма в этом состоянии имеет клейкую верхнюю поверхность, к которой прилипают пыль и грязь. При засветке УФ-лучами или при погружении в раствор брома клеящая способность теряется. Клише для флексографской печати полностью готово.

Однослойные печатные формы изготавливаются толщиной от 0,76 мм (например, для печати на пакетах, плёнках, тонком картоне) до 6,35 мм (например, для печати на гофрокартоне, мешках из бумаги или пластика). При работе на пластинах толщиной до 3,2 мм могут использоваться линиатуры до 60 лин/см. Возможный диапазон градаций составляет при этом от 2 до 95%. Более толстые печатные формы (от 4 до 5 мм) используются с линиатурами до 24 лин/см, они обеспечивают градационный диапазон от 3 до 90%.

Многослойные пластины, предназначенные для качественной растровой печати, имеют строение, показанное на рис. 2, б. Они комбинируют в своей структуре принцип относительно твёрдых тонкослойных пластин со сжимаемой основой. Подложка самообразует сжимаемую основу для рельефного слоя и принимает на себя деформацию при печати. При этом сохраняется печатный рельеф. Стабилизирующий слой обеспечивает почти полное отсутствие продольной деформации вследствие изгиба плоской печатной формы при монтаже на формный цилиндр. Достигаемый эффект повышения качества печати имеет место в том случае, когда тонкие однослойные печатные формы со сжимаемым пористым слоем приклеиваются на формный цилиндр.

Повышение качества печати является одной из причин для использования различных формных пластин во флексографии. Именно оно предъявляет новые требования к свойствам ультратонких пластин. Современные формы могут переносить однородную красочную пленку при запечатывании сплошных заливных участков (плашек) и дают очень малое растискивание при печати текста, штриховых и растровых изображений. Дальнейшие требования это четкие элементы на выворотке, отсутствие забивания краской пробельных участков формы и лучшая градационная передача полутонов на оттиске.

От последнего поколения фотополимерных формных пластин ожидают много. Печатные формы на их основе должны быть совместимы со всеми типами красок – не только с водоразбавляемыми красками или с красками на основе различных растворителей, но и с красками ультрафиолетового отвердения, обладая стойкостью к набуханию.

Развитие технологии печатных форм идет в трех главных направлениях. Это печать на гибкой упаковке, печать на этикетках и прямая печать на готовом гофрированном картоне.

В этих трех областях применяют различные формные пластины в зависимости от используемых подложек, компрессионных прокладок или лент, формного материала, его толщины и твердости, устойчивости пластины к набуханию в растворителе краски, требований к качеству, совместимости материалов, а также от конструкции печатной машины.

Для прямой печати на готовом гофрокартоне использование пластин толщиной не менее 3 мм и то они рассматриваются как технология тонких печатных форм. При печати этикеток и на гибкой упаковке ультратонкими считаются пластины, толщиной меньше 1 мм.

Пластины толщиной 2,54 мм устанавливаются на тонкой подложке или вспененной ленте толщиной 0,50 – 0,55 мм. Соответственно, пластины этой толщины в сочетании с амортизационной подложкой рассматриваются как печатные формы на мягкой ленте.

Технология тонких пластин подразумевает «гибкую подложку», которая представляет собой крепление печатной формы. Эта компрессионная подложка, как правило, состоит из комбинации текстильных волокон и резины, причем сорта резины в отдельных подложках различаются специфическими особенностями. Некоторые слои материала подобраны соответствующим образом для оптимизации всей системы «печатная форма – подложка – запечатываемая поверхность зазор между формным и печатным цилиндрами». Материал состоит из резины-основы, двух волокнистых промежуточных слоев для стабилизации и сжимаемого полимерного микропористого слоя. Общая толщина структуры получается не более 2 мм.

Этот материал, который является разновидностью двусторонней липкой ленты с компрессионной пенополиуретановой прокладкой внутри, может использоваться практически со всеми типами флексографских формных пластин, предохраняет печатную форму от морщин и в то же время обеспечивает ее легкое позиционирование при монтаже и сохраняет в правильном положении в течение всего тиража.

Еще одна разновидность применения тонких печатных форм это гильзовая технология. В отличие от традиционной технологии, она обладает преимуществом многократного использования. Эта система использует принцип воздушной подушки при установке гильзы на формный цилиндр.

В печати на гибкой упаковке в качестве альтернативы тонким печатным формам могут использоваться многослойные пластины, поскольку те и другие имеют сходную структуру. Эти пластины сочетают в своей структуре тонкую форму и сжимаемую подложку. Они состоят из нижней защитной пленки, несущего эластичного слоя, стабилизирующей пленки, светочувствительного рельефаобразующего слоя и верхней защитной пленки. Для высококачественной флексографской печати такая многослойная структура печатной формы имеет много преимуществ.

Однако в случае применения химически активных красок, например, на основе этилацетата, необходимо использовать эластичные резиновые формы. Обычные формы, изготовленные из фотополимерных пластин, устойчивые к спиртам, не подходят для эфиросодержащих красок. Для этой цели можно использовать эфироустойчивые фотополимерные пластины.

Одна из особенностей флексографии состоит в том, что давление необходимо для печати и для выравнивания неровностей соприкасающихся поверхностей в процессе печатания. Эти требования технологические. И чем больше давления, тем лучше для достижения конечной цели. С другой стороны, чем выше давления, тем больше искажения геометрии печатающих элементов. Эти нарушения печатной формы, вследствие высокого давления приводят и к снижению качества оттиска – высокое растискивание, смазывание, неравномерное распределение краски на плашках. Высокое давление влияет на тиражестойкость печатной формы и может привести ее к расслаиваю. Понятно, что здесь необходим компромисс или новая идея.

При использовании обычных формных пластин, то избыток давления частично поглощается ими. В результате деформации верхнего фотополимерного слоя печатной формы возникает растискивание, которое необходимо снизить, если печатаются высококачественные растровые работы.

Чтобы добиться этого, для печати на этикетках и упаковке используют тонкие пластины толщиной в пределах 1-го мм. В этом случае большая часть избыточного давления поглощается сжимаемой подложкой и таким образом, степень деформации печатающих элементов в зоне печатного контакта снижается благодаря способности подложки к сжатию, что приводит к значительному улучшению качества печати.

Технология изготовления печатных форм

Технологическая цепочка операций по изготовлению флексографских фотополимерных печатных форм (ФФПФ) выглядит следующим образом.

1. Экспонирование оборотной стороны. Воздействие УФ-излучением определенной длины волн (примерно 360 нм) на пластину со стороны полиэфирной подложки для формирования основания будущих печатающих элементов и для увеличения адгезии между ФС и полиэфирной подложкой.

2. Основное экспонирование. Воздействие тем же УФ-излучением на фотополимеризующийся слой через негатив, который под вакуумом (через вакуумную пленку) укладывается на ФП эмульсионной стороной, в результате чего происходит реакция фотополимеризации на будущих печатающих элементах. Экспонирование происходит именно через пленку, а не через стекло, как в офсетных копировальных рамах, так как только эта пленка пропускает необходимое для данной операции излучение.

3. Вымывание. Удаление незаполимеризованного материала с пробельных элементов будущей формы с помощью специального вымывного раствора и щеток. Тем самым формируются печатающие и пробельные элементы. Как отмечалось выше, вымывание может происходить с использованием сольвентного раствора на основе спиртов и углеводородов (например, Solvit) или лее при помощи смеси воды с различными моющими средствами.

4. Сушка горячим воздухом. Под действием горячего воздуха (t = 60–65° С) происходит испарение растворителя с поверхности ФФПФ.

5. Финишинговая обработка. Воздействие коротковолновым УФ-излучением для устранения липкости поверхностного слоя формы.

6. Дополнительное экспонирование. Воздействие УФ-излучением на всю поверхность ФФПФ (без вакуума и негатива) для полной полимеризации печатающих элементов формы и увеличения ее тиражестойкости. Точные режимы перечисленных операций для каждого типа ФП определяются специальным тестированием. Изготовление сольвентных форм занимает, в зависимости от их толщины, от двух часов и более (на сушку требуется минимум час), водовымывных форм – 1–1,5 ч. (сушка – 20–30 мин.) [11].

В результате получается печатная форма с трапециевидными печатными элементами.

Печать осуществляется в 6 красок тиражом 4 млн. экз.

Далее следует печатный процесс:

Сначала проводится подготовка печатной машины (LISHENG ярусного типа): подготовка печатного устройства (установка печатных форм); красочного аппарата (краска FLEXO PRINTING STARFLEX Серия: RX); системы подачи, проведения и приема запечатываемого материала; проверка дополнительных устройств (сушильного). Затем происходит печать – сначала контрольных оттисков, затем непосредственно тиража.

После этого проводится послепечатная обработка, которая включает в себя: разрезку материала на рулоны, припрессовка изделия.