- •Расчет узла редуктора

- •Оглавление

- •Расчет посадки с натягом

- •Расчет и выбор переходных посадок Задача:

- •Решение

- •Расчёт и выбор посадок для подшипниковых узлов Задача

- •Решение:

- •Раcчет шпоночного соединения

- •Решение

- •Найдем допуск и предельные отклонения втулки

- •Расчёт сборочных размерных цепей транспортных изделий в условиях полной и неполной взаимозаменяемости

- •Решение

Решение

2.1. Раскрываем предельные отклонения размеров отверстия Ø85N10 и вала Ø85h9

По ГОСТ 25346-89 основное верхнее отклонение отверстия ES=0.

Нижнее отклонение отверстия определяем по формуле:

EI=ES-IT=0-0,140=-0,140 мм.

По таблице стандарта основное верхнее отклонение равно es=0.

Нижнее отклонение вала рассчитываем по формуле:

ei=es-IT=0-0,087=-0,087 мм.

Размеры отверстия и вала с предельными отклонениями в смешанной форме:

Ø85N10(-0,140); Ø85h9(-0,087).

2.2. Строим схему полей допусков и определяем натяги и зазоры в сопряжении

Величину максимального натяга определяем по формуле:

![]() =0-(-140)=140

мкм

=0-(-140)=140

мкм

Минимальный натяг рассчитывается по формуле:

![]() =-87-0=-87

мкм

=-87-0=-87

мкм

Знак (+) показывает, что в соединении будет натяг.

-

Строим схему полей допусков сопряжения Ø

(рис.3).

(рис.3).

Определяем средний натяг по формуле:

=

=![]()

При средних значениях размеров отверстия и вала в соединении получается Натяг 26,5 мкм.

2.4. Определяем среднее квадратическое отклонение натяга по формуле :

=

=![]()

2.5. Рассчитываем предел интегрирования по формуле :

=

=![]()

2.6.

Пользуясь таблицей значений интегралов

функции

![]() ,

находим

,

находим

Ф(0,94)= 0,3264

2.7.

По формуле определяем вероятность

получения натягов в соединении, так как

![]() :

:

![]() =0,5+0,3264=0,8264

=0,5+0,3264=0,8264

Вероятность получения зазоров (заштрихованная площадь под кривой распределения рис.1) определяем по формуле :

![]() =0,5-0,3264=0,1736

=0,5-0,3264=0,1736

N=110,5 S=57,5

+3G

-3G

Рис. 4. Кривая распределения вероятностей

Вероятный натяг равен:

![]() =3∙28+26,5=110,5

мкм

=3∙28+26,5=110,5

мкм

Вероятный зазор равен:

![]() =3∙28-26,5=57,5

мкм

=3∙28-26,5=57,5

мкм

2.7. Находим процент соединений с натягом и с зазором по формулам

![]() =0,8264∙100=82,64

%

=0,8264∙100=82,64

%

![]() =0,1736∙100=17,36

%

=0,1736∙100=17,36

%

Вывод: Вероятность соединения с натягом гораздо больше ,чем вероятность соединения с зазором.

-

Расчёт и выбор посадок для подшипниковых узлов Задача

Рассчитать и выбрать стандартные посадки для подшипников соединений-посадка внутреннего кольца подшипника на вал редуктора 5/2 и посадка наружного кольца подшипника в корпус редуктора 6/1, если в опорах редуктора установлены радиальные однорядные подшипники с условным обозначением 217. Класс точности 0. Вращается вал. Радиальная реакция опоры на подшипник Fr=5,4. Перегрузка 150 %, d=85 мм, D=150 мм, B=28мм, r=3 мм

По ГОСТ 520-89 определить допуски на присоединительные размеры подшипника. Назначить допуски на вал и корпус. Указать посадки на сборочном чертеже (эскизе) узла редуктора. Построить СПД для внутреннего и наружного колец подшипника.

Решение:

3.1. Определяем интенсивность нагрузки по формуле :

![]()

где: К1=1,0 при нагрузке 150%;

К2=1,0 т.к. по условию вал сплошной;

К3=1,0 т.к. подшипник однорядный шариковый.

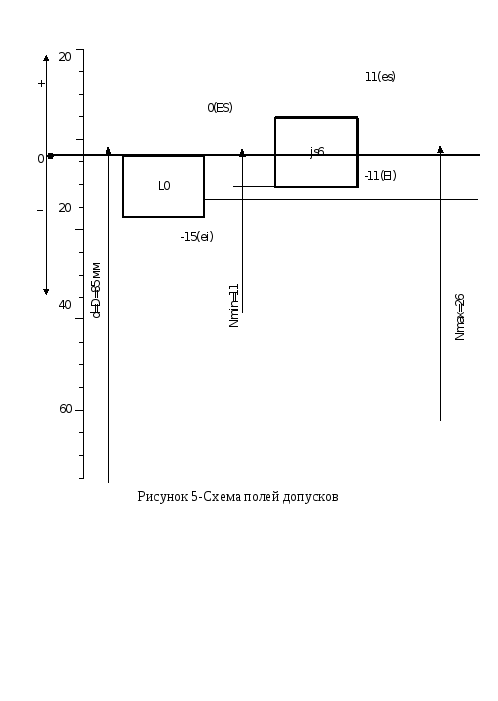

По таблице 6 заданным условиям для вала соответствует поле допуска js6.

3.2. По ГОСТ 25346-89 находим предельные значения вала, а по ГОСТ 3325-85 - предельные отклонения для кольца подшипника:

вал

- ![]() ;

кольцо -

85L0(-

0,015).

;

кольцо -

85L0(-

0,015).

-

Строим схему полей допусков вала и кольца (рис.5).

3.4 Проверяем прочность внутреннего кольца подшипника на разрыв по формуле .

![]() мм.

мм.

Запас прочности более чем достаточный, т.к. [N] >Nmax=0,026 мм.

3.5 Проверяем наличие радиального посадочного зазора.

3.5.1 Определяем приведенный наружный диаметр внутреннего кольца по формуле:

![]() мм.

мм.

3.5.2 Наибольшую диаметральную деформацию беговой дорожки кольца определяем по формуле:

![]() мкм.

мкм.

3.5.3. По таблице находим начальные зазоры

Sн.max = 40 мкм; Sн.min = 16 мкм; тогда Sн.m = 28 мкм.

3.5.4 По формуле радиальный посадочный зазор равен

![]() мкм.

мкм.

Знак «+» говорит о том ,что между телами качения имеется посадочный зазор. Если в результате расчета получился ответ равный нулю, то это тоже будет посадочный зазор. Учитывая, что посадочное место вала и кольца подшипника имеют какую-то величину шероховатости, рабочие поверхности тел качения и дорожек качения также имеют неровности, которые в процессе сборки и приработки частично сомкнутся, что создаст вероятность увеличения зазора.

3.6 Выбираем посадку наружного кольца подшипника в корпус.

По таблице в зависимости от режима работы, вида нагружения кольца и области применения. Принимаем поле допуска отверстия в корпусе Н7.

Предельные значения размера отверстия в корпусе и кольца подшипника 150Н7(+0,040); 150l0(-0,025). Получаем посадку с зазором Smax=0,065мм; Smin=0мм.

3.7. Строим схему полей допуска ( Рис.6).