- •ЛЕКЦИЯ № 1. ОБЕСПЕЧЕНИЕ РАБОТОСПОСОБНОСТИ МАШИН

- •Вопросы лекции

- •1. Введение в дисциплину

- •Курс «Технология и техническое

- •Техническая эксплуатация включает в себя обкатку, ТО, диагностирование, ремонт, хранение, технические осмотры и

- •Эксплуатация машин сопровождается процессами изнашивания, физическим и моральным старением. В результате ухудшаются технико-экономические

- •В области производственной эксплуатации

- •Таблица - Величина ущерба от систематического (СН) и

- •Виды нарушений

- •Виды нарушений

- •2. Основы технической эксплуатации машин.

- •Основные термины, используемые в технической эксплуатации.

- •Исправным называют состояние объекта, при котором он удовлетворяет всем требованиям нормативно-технической и конструкторской

- •Предпродажное обслуживание – подготовка

- •Пути обеспечения работоспособности машин

- •Обеспечение работоспособности машин при их

- •Влияние условий эксплуатации на техническое

- •Исправность машины характеризуется соответствием всех ее параметров величинам, приведенным в технической документации.

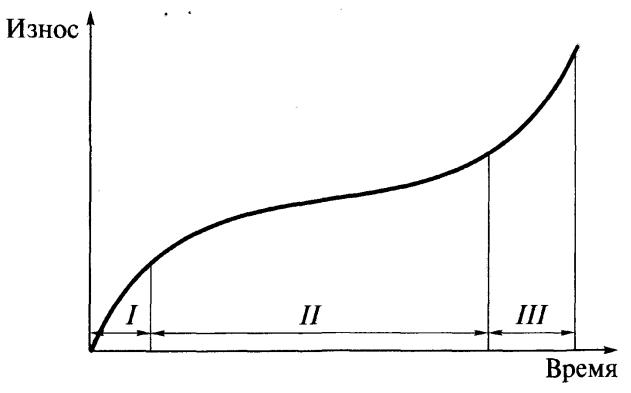

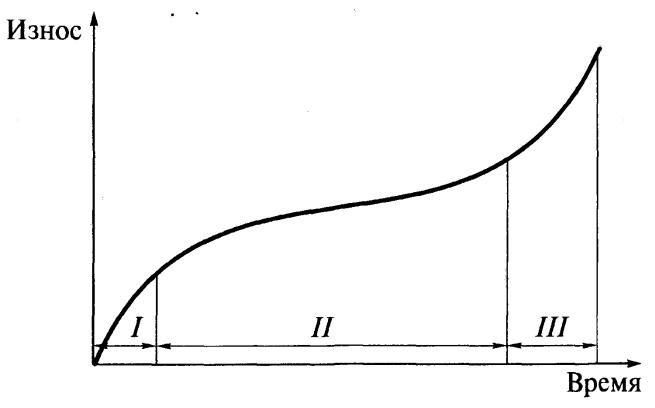

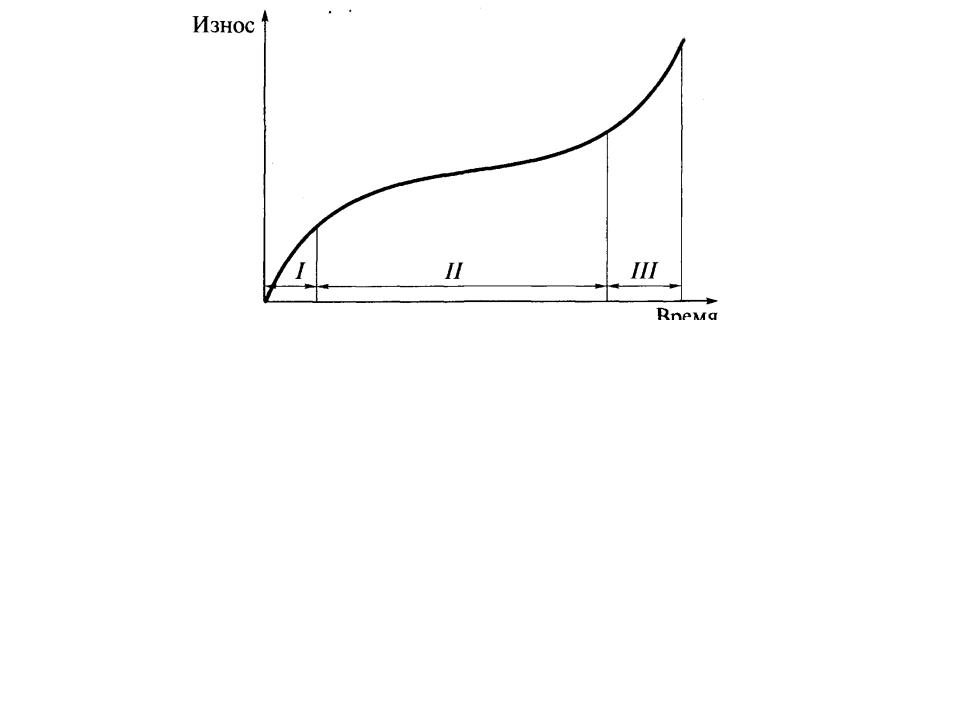

- •происходит единообразно и описывается кривой износа.

- •На участке I происходит приработка соединения.

- •Участок II кривой описывает период нормальной эксплуатации машины, при котором происходит медленное изменение

- •На участке III происходит резкое увеличение износа (аварийный износ) деталей, ведущее к потере

- •Электрооборудование и некоторые другие части машин, например сальники, уплотнения, топливо- маслопроводы, радиаторы, не

- •Эксплуатационная технологичность машин

- •состояния и т.п.),

- •трудоемкостью замены неисправных деталей.

- •диагностированием, ремонтом, подготовкой к транспортированию и хранению машин.

- •Требования к приспособленности машин к ТО.

- •Конструкция машины должна:

- •Расположение контрольных и сливных пробок должно обеспечивать свободный доступ к ним, возможность слива

- •В смазочной и топливной системах

- •Проверка технического состояния элементов гидравлических систем, электро-оборудования, фильтров и механизмов, требующих регулирования, должна

- •Конструкции электрооборудования должны обеспечивать влагозащищенность при наружной мойке машин и легкосъемность путем применения

- •Требования к приспособленности машин к диагностированию.

- •Конструкция машины должна обеспечивать:

- •Дизели машин должны иметь устройства для подключения измерительных преобразователей частоты вращения коленчатого вала

- •Средства диагностирования должны обеспечивать контроль технического состояния механизмов и агрегатов по оптимальному перечню

- •3. Планово- предупредительная система технического обслуживания машин

- •Основы системы технического обслуживания и ремонта машин

- •Существуют три основных стратегии выполнения работ по ТО и Р машин:

- •В системе ТО и Р различают вид, периодичность и цикл ТО.

- •Для сезонно работающих комбайнов и сложных самоходных и прицепных машин предусмотрено

- •Предпродажное ТО проводят перед продажей новой техники с целью доведения ее до состояния

- •Техническое обслуживание при обкатке

- •Сезонное ТО проводят для машин круглогодового использования. Сезонное ТО состоит из комплекса операций,

- •Периодичность ТО тракторов

- •Периодичность ТО техники АМКОДОР

- •Периодичность ТО комбайнов и

- •Система ТО автомобилей: ЕТО, ТО-1, ТО-2 и СТО.

- •Категория

- •Для автомобилей МАЗ периодичность технического обслуживания приведена составляет:

- •Особенности технического обслуживания машин в животноводстве

- •Нарушение режима кормления и поения приводит к снижению продуктивности на 15% и более,

- •Периодичность ТО машин в животноводстве

- •Содержание операций ТО трактора БЕЛАРУС-3522.5

- •Содержание операций ЕТО трактора БЕЛАРУС- 3522.5

- •8.Удаление конденсата из баллонов пневмосистемы и бачков радиатора ОНВ двигателя

- •Содержание операций ТО-1 (через 125 ч работы)

- •Содержание операций дополнительного 2ТО-1 (через 250 ч работы)

- •Содержание операций ТО-2 (через 500 ч работы)

- •Содержание операций ТО-3 (через 1000 ч работы)

- •ТО двигателя Deutz TCD7,8L6 через 1500 ч.

- •Содержание операций ТО

- •Содержание операций ЕТО погрузчиков Амкодор

- •Содержание операций ТО-1 (125 ч) погрузчиков Амкодор

- •Содержание операций 2ТО-1 (250 ч) погрузчиков Амкодор

- •Содержание операций ТО-2 (500 ч) погрузчиков Амкодор

- •Содержание операций ТО-3 (1000 ч) погрузчиков Амкодор

- •Содержание операций 2ТО-3 (2000 ч) погрузчиков Амкодор

- •Содержание операций ТО зерноуборочного комбайна

- •Содержание операций ЕТО зерноуборочного комбайна КЗС-1218 «Палессе

- •Содержание операций ТО -1 зерноуборочного комбайна КЗС-1218 «Палессе GS-12»

- •11.Проверка затяжки гаек разрезных втулок подшипников крепления клавиш соломотряса.

- •Содержание операций ТО -2 зерноуборочного комбайна КЗС-1218 «Палессе GS-12»

- •Содержание операций ТО машины для внесения

- •Содержание операций ЕТО машины для внесения органических удобрений

- •Содержание операций ТО-1 машины для внесения органических удобрений

- •Содержание операций ТО

- •Содержание операций ЕТО автомобилей МАЗ

- •Содержание операций ТО-1 автомобилей МАЗ (самосвала)

- •11.Проверка состояния шин и давления воздуха в шинах.

- •Содержание операций ТО-2 автомобилей МАЗ

На участке I происходит приработка соединения.

На стадии приработки происходит срезание высот шероховатостей сопрягаемых поверхностей, в связи с этим увеличивается площадь контакта поверхностей, улучшаются условия смазывания и, как следствие, замедляется изнашивание.

Участок II кривой описывает период нормальной эксплуатации машины, при котором происходит медленное изменение (нарастание) износа деталей.

Этот период, выраженный в единицах времени, характеризует межремонтный срок работы машины.

На участке III происходит резкое увеличение износа (аварийный износ) деталей, ведущее к потере работоспособности (отказу).

Описанная закономерность изнашивания деталей характерна для основной массы соединений деталей.

Кривая износа только качественно характеризует процесс изнашивания. Количественно у разных деталей изнашивание различно как по значению, так и по интенсивности нарастания износа в зависимости

от наработки.

Электрооборудование и некоторые другие части машин, например сальники, уплотнения, топливо- маслопроводы, радиаторы, не имеют периода приработки, но для них характерен период

интенсивного износа в конце срока использования.

Радиатор двигателя стареет, так как в нем

постепенно откладываются соли, образуется накипь, снижающая теплопередачу и охлаждение двигателя.

Износ сальников проявляется в потере ими уплотняющей способности, которая происходит

постепенно с нарастающей интенсивностью в последний период.

Эксплуатационная технологичность машин

Эксплуатационная технологичность машины –

совокупность свойств конструкции, определяющих ее приспособленность к операциям технологического регулирования, ТО, диагностирования, заправки, транспортирования, хранения и ремонта.

Основные свойства машины, характеризующим ее эксплуатационную технологичность:

-контролепригодность,

-доступность,

-стандартизация и унификация составных частей,

-легкосъемность,

-восстанавливаемость,

-сложность операций ТО и Р,

-сохраняемость машины.

состояния и т.п.),

-трудоемкостью измерения диагностических параметров,

-удобством подсоединения внешних средств диагностирования,

-наличием унифицированных элементов для контроля (например, штуцеров с одинаковой резьбой),

-минимальным перечнем проверяемых параметров, обеспечивающих полноту и достоверность контроля (диагностирования).

Доступность характеризуется наличием удобного свободного доступа к составным частям при регулировании, ТО и Р.

Стандартизация и унификация составных частей определяются уровнем применения стандартных и унифицированных деталей,

трудоемкостью замены неисправных деталей.

Восстанавливаемость машины определяется применением материалов и деталей, позволяющих восстановить составные части до номинальных значений их параметров состояния.

Сложность операций ТО и Р определяется их трудоемкостью и потребностью в сложном оборудовании, а также в исполнителях высокой квалификации.

Сохраняемость машины характеризуется

-возможностью поддержания ее эксплуатационных свойств при хранении;

-числом составных частей, требующих снятия при хранении, герметизации и консервации;

-количеством и характером необходимых консервационных материалов и способов их нанесения;

диагностированием, ремонтом, подготовкой к транспортированию и хранению машин.

Это, в свою очередь, повышает производительность машин, снижает затрат ресурсов на их техническую эксплуатацию.

Один из наиболее перспективных путей совершенствования ТО, диагностирования и хранения машин заключается в улучшении их

приспособленности к операциям ТО и диагностированию.

60...70 % общей продолжительности диагностирования составляет вспомогательное время, необходимое на подготовку, установку и снятие средств диагностирования.

Цель повышения приспособленности техники к операциям технического сервиса – снижение до минимума трудоемкости и издержек на операции ТО,

диагностирования, хранения путем уменьшения

Требования к приспособленности машин к ТО.

Основные направления повышения приспособленности к ТО:

-использование в машине составных частей с высокими показателями безотказности, долговечности и сохраняемости;

-внедрение автоматически регулируемых механизмов для сокращения числа операций планового ТО;

-сокращение объема ТО;

-кратность периодичности операций ТО;

-увеличение периодичности выполнения операций ТО, уменьшение видов ТО.

Конструкция машины должна:

-быть приспособлена к системе ТО,

-отвечать условиям эксплуатации,

-быть адаптирована к серийным средствам проведения ТО,

-обеспечивать без дополнительной заправки топливом непрерывную работу механизмов не менее 10 ч,

-не требовать проведения мероприятий по ТО, связанных с перерывами в работе в течение смены.

Следует обеспечивать

-увеличение периодичности операций и сокращение числа мест, требующих ТО, без снижения безотказности машины,

-доступность к точкам обслуживания,