Содержание

|

с. |

|

1 |

Правила техники безопасности |

4 |

2 |

Цель работы |

4 |

3 |

Подготовка к выполнению работы |

4 |

4 |

Теоретическая часть |

5 |

5 |

Порядок выполнения работы |

13 |

6 |

Регулировка конических редукторов |

16 |

7 |

Контрольные вопросы |

18 |

Список использованных источников |

19 |

|

Приложение А – Характеристика основных форм зубьев конических зубчатых колес (ГОСТ 19326-73) |

20 |

|

Приложение Б – Отчет о лабораторной работе №4 |

21 |

|

1 Правила техники безопасности

1.1 Разрешается начинать работу только после ознакомления с методикой её проведения и следующими правилами.

1.2 Запрещается работать неисправным инструментом.

1.3 Прежде чем начать какое–либо действие, убедитесь, что оно не принесет вреда окружающим.

1.4 Снятые детали и узлы редуктора следует положить на стол или подставку таким образом, чтобы они не могли упасть от случайного толчка.

1.5 Передавая детали для осмотра другому студенту убедитесь, что он её держит, прежде, чем отпустить деталь самому.

1.6 При сборке редуктора не подкладывайте пальцы под детали и особенно под крышку.

2 Цель работы

2.1 Ознакомиться с классификацией, конструкцией, узлами и деталями конических редукторов.

2.2 Выяснить назначение всех деталей редуктора.

2.3 Определить параметры зацепления.

2.4 Выяснить от чего зависит нагрузочная способность конического редуктора и оценить нагрузочную способность изучаемого редуктора.

2.5 Выяснить назначение регулировок узлов редуктора и произвести регулировку подшипников и зацепления при сборке редуктора.

Работа выполняется в течение 4-х часов. Для выполнения работы необходимы: гаечные ключи, отвертки, штангенциркуль, транспортир, линейка, микрокалькулятор.

3 Подготовка к выполнению работы

3.1 В процессе подготовки студент должен изучить по лекциям и учебникам следующие разделы: «Механические передачи», «Зубчатые передачи» и «Конические редукторы».

Пользуясь настоящим пособием студент должен:

3.2 Уяснить цель, содержание и порядок выполнения работы.

3.3 Подготовить бланк отчета (по форме, представленной на с. 21).

3.4 Подготовить ответы на все контрольные вопросы (см. с. 18).

4 Теоретическая часть

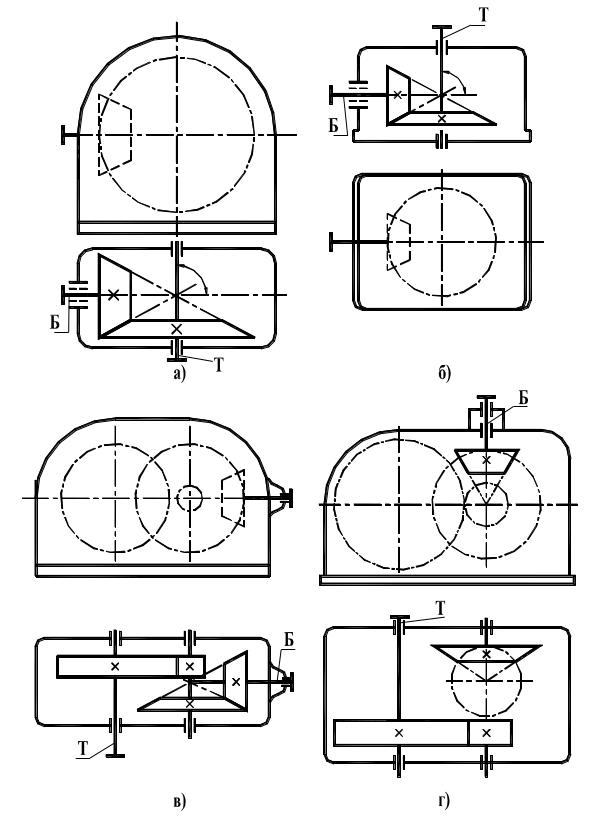

Конические редукторы применяют для передачи движения между валами, оси которых пересекаются. Межосевой угол (в соответствии с рисунком 1) может быть равен =10…170°, однако передачи с углами отличными от 900, встречаются редко.

Конические передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки и инструмент, а при монтаже необходимо обеспечить совпадение вершин конусов. Из–за пересечения осей валов одно из колес, как правило, шестерня, располагается консольно, что отрицательно сказывается на распределении нагрузки по длине зуба. Осевые нагрузки, возникающие в передаче, вызывают необходимость применения более сложных опор. Все это приводит к увеличению шума и снижению КПД конической передачи.

Несмотря на указанные недостатки, конические передачи применяются широко, так как условия размещения элементов машин и механизмов часто вынуждают располагать валы под углом друг к другу.

При передаточном числе u до 6,3 применяют одноступенчатые конические редукторы, из которых наиболее распространены редукторы с валами, расположенными в горизонтальной плоскости (рисунок 1а). На схемах входной (быстроходный) вал обозначен Б, выходной (тихоходный) – Т и промежуточные валы – П. Реже встречаются редукторы с валами, расположенными в вертикальной плоскости (рисунок 1б), это связано с тем, что условия смазки подшипников вертикального вала не одинаковы, и с необходимостью дополнительных конструктивных решений, предотвращающих вытекание масла через нижнюю опору.

При необходимости получения больших передаточных чисел применяют коническо – цилиндрические редукторы (рисунок 1 в, г).

Наиболее употребимый диапазон двухступенчатых коническо - цилиндрических редукторов u = 8….15, трехступенчатых u до 31,5. Эти редукторы независимо от числа ступеней и компоновки выполняют с быстроходной конической ступенью. На рисунке 1в показана схема горизонтального коническо-цилиндрического редуктора, а на рисунке 1г – редуктора с вертикально расположенным быстроходным валом.

Σ

Σ

Рисунок 1

Рисунок 2

При работе в зацеплении возникает сила нормального давления Fn, которую считают приложенной в середине зуба. Для удобства расчетов ее раскладывают на три составляющие: окружную Ft , осевую Fa и радиальную Fr (в соответствии с рисунком 2).

Окружные силы определяются по формуле:

![]() .

.

Для прямозубых конических передач осевая сила на шестерне равна радиальной на колесе:

![]() ,

,

где α = 20˚ - угол зацепления передачи.

Осевая сила на колесе равна радиальной на шестерне:

![]() .

.

Сила нормального давления:

![]() .

.

К

β

а) б) в)

β

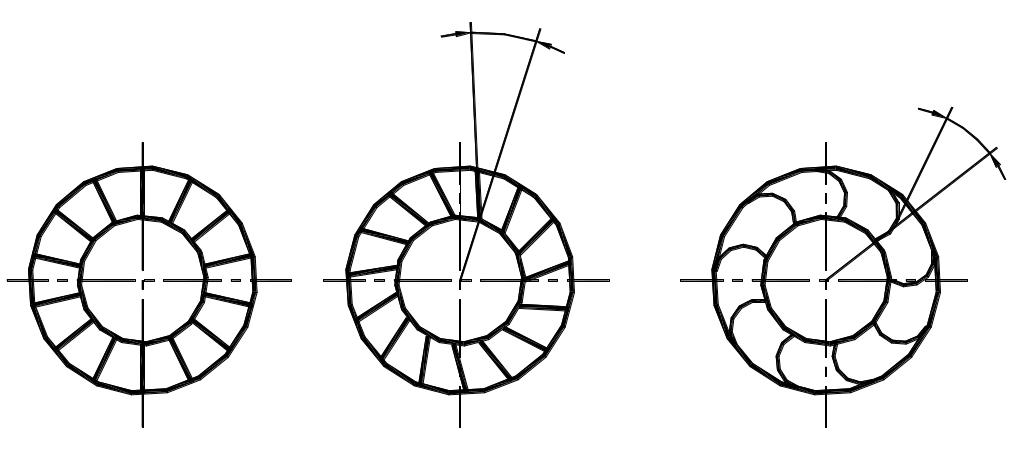

Рисунок 3

Зубья конических колес в зависимости от изменения размеров сечения по длине зуба выполняются трех форм (в соответствии с приложением А).

Прямозубые конические колеса как наиболее простые в монтаже применяют при окружных скоростях V = 2…3 м/с , Vmax < 8 м/с. При более высоких скоростях применяют колеса с круговыми зубьями, обеспечивающими более плавное зацепление, меньший шум, большую несущую способность и большую технологичность.

С увеличением угла наклона зуба увеличивается плавность работы, но одновременно растет осевая сила в зацеплении, что приводит к увеличению габаритов подшипниковых узлов и потерь в них. Для силовых передач наибольшее распространение при круговых зубьях имеет угол β = 35º, при тангенциальных β = 20…30º.

Для удобства измерения размеры конических колес принято определять по внешнему торцу. Максимальный модуль зубьев – внешний окружной модуль получается по внешнему торцу. Он обозначается me для прямозубых колес и mte – для колес с круговыми зубьями. Для прямозубых колес стандартизован внешний окружной модуль me, а для колес с круговыми зубьями средний нормальный модуль, который определяется в середине зубчатого венца:

![]()

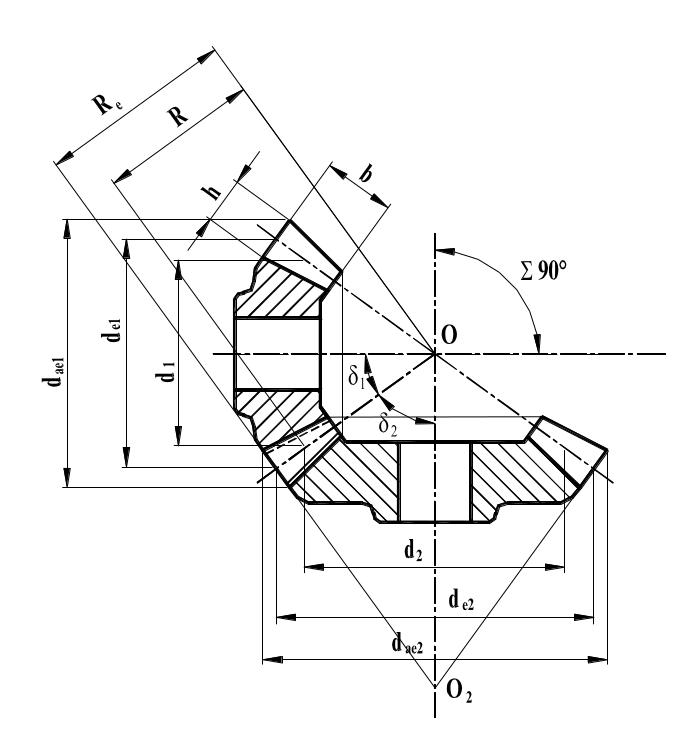

В конических передачах допускается применение нестандартных модулей, если это не связано с применением специального инструмента. Для конических редукторов кроме модуля стандартизованы передаточные числа u и внешний делительный диаметр колеса de2 (в соответствии с рисунком 4).

Рисунок 4

Значения модуля m, мм по ГОСТ 9563-60:

1-й ряд (предпочтительный): 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0;

5,0; 6,0; 8,0; 10,0.

2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 9,0.

Номинальные передаточные числа u в соответствии с ГОСТ 12289-76:

1-й ряд (предпочтительный): 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3.

2-й ряд: 1,12; 1,4; 1, 8; 2,24; 2,8; 3,55; 4,5; 5,6.

Внешний делительный диаметр колеса de2 (мм) в соответствии с ГОСТ 12289-76: 50; 63; 80; 100; 125; 160; 200; 280; 315; 355; 400; 450; 500

Передаточное число конической передачи:

![]() ,

,

где

![]() ;

;

![]() - углы делительных конусов колеса и

шестерни соответственно.

- углы делительных конусов колеса и

шестерни соответственно.

В конических

передачах, также как и в других передачах

зацеплением, основным геометрическим

параметром является модуль

![]() ,

через который определяют все остальные

размеры (в соответствии с рисунком 4).

,

через который определяют все остальные

размеры (в соответствии с рисунком 4).

Внешние делительные диаметры, мм:

![]() ;

;

![]() .

.

Внешние диаметры окружностей выступов, мм:

![]() ;

;

.

Внешнее конусное расстояние, мм:

![]() .

.

Ширина зубчатого венца:

![]() ,

,

где

![]() ,

в соответствии с ГОСТ 12289-76.

,

в соответствии с ГОСТ 12289-76.

Среднее конусное расстояние:

![]() .

.

Средние длительные диаметры:

![]() ;

;

![]() ;

;

Высота зуба на внешнем торце:

![]() - для прямозубых

передач;

- для прямозубых

передач;

![]() - для передач с

круговыми зубьями.

- для передач с

круговыми зубьями.

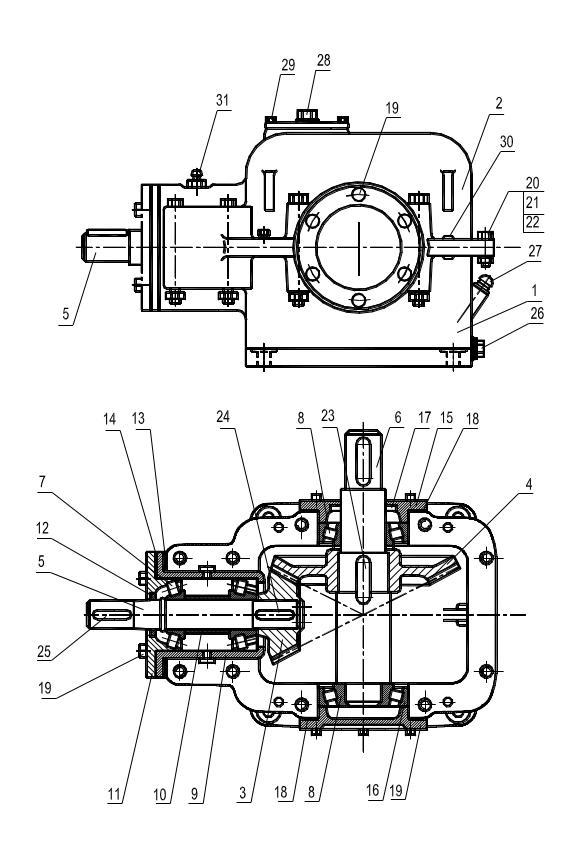

Конструктивное оформление одноступенчатого конического редуктора показано на рисунке 5:

1 – основание корпуса;

2 – крышка корпуса;

3 – шестерня коническая;

4 – колесо коническое;

5 – вал (ведущий, входной) быстроходный;

6 – вал (ведомый, выходной) тихоходный;

7 , 8 – подшипники качения;

9 – стакан;

10 – втулка распорная;

11, 15 – крышка подшипника сквозная;

12, 17 – уплотнение вала (манжета);

13, 14, 18 – прокладки регулировочные;

16 – крышка подшипника глухая;

19 – винты крепления крышек и стаканов;

20, 21, 22 – болты стяжные, шайбы пружинные, гайки крепежные;

23, 24, 25 – шпонки;

26 – пробка для слива масла;

27 – игла масломерная (маслоуказатель);

28 – смотровая крышка;

29 – отдушина;

30 – штифт конический;

31 – пресс-масленка.

Корпус редуктора выполнен из серого чугуна с разъемом в плоскости расположения валов. Он состоит из основания 1 и крышки 2, которые соединяются между собой болтами 20 и гайками 22. Взаимное расположение крышки и корпуса фиксируется коническими штифтами 30.

Шестерня 3 установлена на быстроходном валу 5 при помощи шпонки 24, передающей вращающий момент, и шайбы с винтами.

Коническое колесо 4 установлено на тихоходном валу 6 и опирается одной стороной в бурт вала, а другой поджимается внутренним кольцом подшипника через втулку. Вал установлен на конических радиально-упорных подшипниках. Для регулировки подшипников тихоходного вала и зацепления между корпусом и крышками установлены металлические прокладки 18.

Быстроходный вал установлен в стакане 9, что облегчает регулировку зацепления до совпадения вершин начальных конусов шестерни 3 и колеса 4. Совпадение вершин конусов контролируют по пятну контакта на зубьях (в соответствии с таблицей 2). Осевое положение стакана с быстроходным валом и шестерней фиксируют металлическими прокладками 13, установленными между корпусом и фланцем стакана 9. Осевую регулировку колес производят после регулировки подшипников (см. раздел 6).

Смазка колес производится окунанием в масляную ванну.

Назначение остальных деталей изучено вами в лабораторных работах № 2 и № 3.

Рисунок 5