- •Федеральное агентство по образованию гоу спо «беловский политехнический колледж» Методические указания

- •190604«Техническое обслуживание и ремонт автомобильного транспорта»

- •Введение

- •Перечень практических работ

- •Практическая работа 1

- •Пример решения практической работы № 1

- •Практическая работа 2

- •Пример решения практической работы № 2

- •Варианты заданий к практической работе № 2

- •Рисунки к практической работе № 2

- •Практическая работа 3

- •Практическая работа 4

- •Варианты заданий на практическую работу № 4

- •Данные взять из таблицы 1

- •Практическая работа 5

- •Решение: Согласно правилу статики для параллельного переноса силы приводим нагрузки f1 и f2 к оси бруса, присоединяя при этом пары с моментами:

- •Плоскости действия которых перпендикулярны оси бруса (рис.Б).

- •Практическая работа 8

- •Средние значения кпд некоторых зубчатых передач

- •Расчет зубчатых передач

- •Кинематические схемы

- •Пример решения практической работы № 8

- •Практическая работа 9

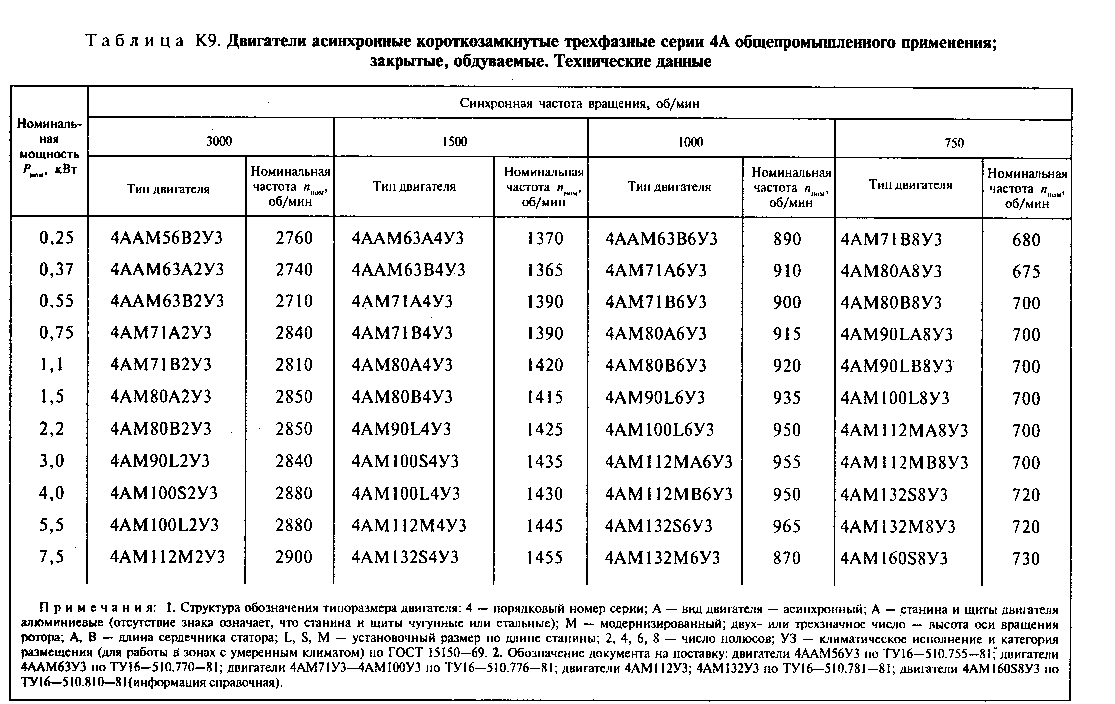

- •1. Подбор электродвигателя и кинематический расчет передачи

- •2. Выбор материалов для венца червячного колеса и червяка и определение допускаемых напряжений

- •3. Расчет зубьев червячного колеса на контактную прочность и определение размеров передачи

- •4. К. П. Д. Передачи

- •5. Тепловой расчет передачи

- •Список литературы основная

- •Дополнительная

Практическая работа 9

Тема: Изучение конструкции и расчет червячного редуктора.

Цель: Изучить конструкцию червячного редуктора. Научиться рассчитывать червячные передачи и проверять передачи на контактную прочность и на изгиб.

Методические указания:

I. Расчетные зависимости и данные для расчета.

Передаточное число i, число заходов червяка zч и число зубьев червячного колеса zк связаны уравнением

![]()

При малых передаваемых мощностях, когда величина к. п. д. не имеет существенного значения, так как не приходится опасаться сильного нагрева передачи, число zч заходов червяка выбирают таким, чтобы число zк зубьев червячного колеса находилось в пределах 30-50 . При значительных мощностях (N > 15 кВт) - в пределах 60-70.

II. Коэффициент полезного действия червячной передачи.

К. п. д. (η) червячной передачи определяют по формуле:

![]() ,

,

где λ-угол подъёма винтовой линии витка по делительному цилиндру червяка;

φ'-приведенный (фиктивный) угол трения;

ηм - к.п.д., учитывающий потерю мощности на перемешивание и разбрызгивание масла (обычно ηм≈0,97-0,98).

Для червячных колес из фосфористых бронз приведенные коэффициент f' и угол φ' трения (с учетом трения в подшипниках качения) определяют в зависимости от скорости υc скольжения червяка по табл.1.

Таблица 1.Приведенные коэффициент и угол трения при работе червячного колеса из фосфористой бронзы по стальному червяку

-

=arctg

=arctg

0,01

0,10

0,25

0,50

1.00

1,50

2,00

2.5

3,0

4,0

7,0

10,0

15,0

0,100—0,120 0,080—0,090 0,065—0,075 0,055—0,065

0,045-0,055 0,040—0,050 0,035—0,045

0,03—0,040

0,028—0,035

0,023-0,030 0,018—0,026 0,016—0,024

0,014-0,020

6°17'— 6°51'

4°34'— 5°09'

3°43'— 4°17'

3º09'-Зº43'

2º35'— 3°09'

2°17'— 2°52'

2º00'-2°35'

1º43'-2°17'

1°35'— 2°00'

1ºl9'— 1°43'

1º02'-1°29'

0º55'— 1°22'

0°48'— 1º09'

Скорость скольжения червяка υc определяют по формуле:

υc=![]() ,м/сек

,м/сек

где m-модуль зацепления, м (мм);

ωч - угловая скорость червяка, рад/сек.;

q-число модулей в диаметре делительного цилиндра червяка;

Б — числовой коэффициент, зависящий от принятой системы единиц: в единицах СИ Б = 2.

Угол λ подъема винтовой линии определяют по формуле:

![]() .

.

Значения λ для стандартных величин zк и q приведены в табл.2.

Таблица 2. Значения угла λ в зависимости от zч и q.

|

|

|

|

q |

|

|

|

z |

16 |

14 |

12 |

10 |

9 |

8 |

7,5 |

1 |

3,576° (3º34'35") |

4,086º (4º05'08'') |

4,764º (4º45'49'') |

5,711º (5º42'З8") |

6,340° (6°20'25") |

7,125° (7°07'30") |

7,595° (7°35'41'') |

2 |

7,125º (7°07'30'') |

8,130° (8º07'48") |

9,462º (9°27'44") |

11,310° (11°18'36") |

12,529° (12°31'44") |

14,036° (14º02'10") |

14,931° (14°55'53") |

3 |

14,036º (14º02'10") |

15,945° (l5º56'43'') |

18,435º (18°25'06") |

21,801º (21º48'05'') |

23,962° (23°57'45'') |

26,565° (26°33'54'') |

28,072° (28°04'21'') |

При грубо ориентировочном определении мощности на валу двигателя, когда параметры передачи еще не известны, к. п. д. червячного редуктора для стального червяка и бронзового колеса можно принимать в зависимости от числа заходов червяка:

zч 1—2 4

η 0,75—0,87 0,92—0,95

III. Материалы и допускаемые напряжения

При выборе материала учитывают скорость скольжения υс червяка относительно колеса и нагрузку. При высоких скоростях (от 5 до 25 м/сек) надежны сочетания стального закаленного, шлифованного и полированного червяка с бронзовым венцом колеса (центр колеса обычно выполняют из чугуна).

При больших нагрузках червяки изготовляют из сталей марок 45 и 50, а при малых - из сталей марок 35 и Ст.3.

Венцы колес при высоких скоростях (от 5 до 25-30 м/сек) выполняют из бронз: оловянистой - Бр.ОФ 10-1 и оловянно-никелевой Бр.ОНФ 11-4-3. При средних скоростях (до 6 м/сек) и больших нагрузках применяют алюминиево-железистую бронзу марки Бр.АЖ 9-4 в сочетании с высокой (обязательно) твердостью червяка (HRC≥45).

Допускаемые контактные напряжения нормальные [σ]к и на сдвиг [τ]с (при Nц = 107) и изгиб [σ0]и и [σ-1]и (при Nц = 106) в зависимости от твердости червяка выбирают по табл.6.

Для твердых алюминиево-железистых бронз допускаемые контактные напряжения выбирают из условий сопротивления заеданию в зависимости от скорости скольжения червяка.

Таблица 3. Допускаемые напряжения для некоторых материалов червячных колес.

Марка материала |

Способ отливки |

Предел прочно-сти σв,Н/мм2 |

Предел текуче-сти σт,Н/мм2 |

Допускаемые напряжения, Н/мм2 |

|||||||

при твердости червяка <HRC 45 |

при твердости червяка>HRC 45 |

||||||||||

[σ0]и |

[σ-1]и |

[σ]к |

[τ]с |

[σ0]и |

[σ-1]и |

[σ]к |

[τ]с |

||||

Бр.ОФ 10-1 |

В землю |

177 |

98 |

39 |

28 |

128 |

44 |

49 |

35,3 |

157 |

54 |

Бр.ОФ 10-1 |

В кокиль |

255 |

147 |

57 |

41 |

186 |

64 |

71 |

51 |

221 |

221 |

Бр.ОНФ |

Центро-бежный |

284 |

167 |

64 |

45 |

206 |

71 |

80 |

56 |

246 |

245 |

Бр.ОЦС6-6-3 |

В землю |

147 |

- |

35 |

25 |

111 |

38 |

45 |

32 |

133 |

132 |

Бр.АЖ9-4Л |

В землю |

392 |

196 |

80 |

63 |

- |

46 |

98 |

75 |

- |

159 |

Бр.АЖ9-4Л |

В кокиль |

490 |

236 |

84 |

69 |

- |

56 |

108 |

83 |

- |

194 |

СЧ 12-28 |

В землю |

118 |

- |

33 |

20 |

- |

- |

41 |

25 |

- |

- |

СЧ 15-32 |

В землю |

147 |

- |

37 |

23 |

- |

- |

47 |

29 |

- |

- |

СЧ 18-36 |

В землю |

177 |

- |

42 |

26 |

- |

- |

53 |

33 |

- |

- |

СЧ 21-40 |

В землю |

206 |

- |

47 |

29 |

- |

- |

59 |

36 |

- |

- |

Таблица 4. Механические свойства стали некоторых марок, применяемых для изготовления червяка.

Марка стали |

Предел прочности и предел текучести, Н/мм2 |

Твердость HB |

Термообработка |

|

σВ |

σт |

|||

Ст 5 |

450-530 |

236-265 |

140-165 |

- |

Ст 6 |

550-630 |

265-295 |

170-217 |

- |

35 |

470-510 |

235-265 |

140-187 |

Нормализация |

45 |

550-599 |

275-353 |

167-217 |

Нормализация |

45 |

637-883 |

345-540 |

180-250 |

Улучшение |

50 |

570-610 |

285-315 |

180-229 |

Улучшение |

55 |

608-647 |

305-325 |

185-229 |

Нормализация |

50Г |

610-637 |

315-364 |

190-229 |

Нормализация |

50Г2 |

686-735 |

350-405 |

195-229 |

Нормализация |

35Х |

685-735 |

440-490 |

190-240 |

Нормализация |

IV. Тепловой расчет передачи

Тепловой расчет червячной передачи сводится к определению рабочей температуры tм масла и к сравнению ее с предельной температурой [t]max = 80-90°С.

Масло не теряет смазывающих свойств и заедания в передаче не появляется при соблюдении соотношения

tм

=Ж![]() [t]max,

[t]max,

составленного по балансу теплот — выделенной Q1 и отведенной Q2 корпусом в окружающую среду.

В соотношение, кроме уже известных величин, входят:

tв, - температура окружающего пространства (принимается равной 20°С);

F -поверхность теплоотвода (фактическая поверхность корпуса, омываемая воздухом, в которую включают 50% поверхности ребер, м2;

Ж - числовой коэффициент, зависящий от принятой системы единиц: в единицах СИ Ж=1;

Nч- мощность, передаваемая валом червяка, вт (л.с.);

k -коэффициент теплоотдачи; принимают равным 8,7-17,4 вт/м2 град) в зависимости от условий циркуляции воздуха вокруг корпуса редуктора.

Если окажется, что tм > [t]max, т. е. Q1 > Q2, то должен быть предусмотрен отвод избыточного (Q1-Q2) тепла. Это достигается отливкой ребер вместе с корпусом и крышкой редуктора, применением искусственной вентиляции, установкой в масляной ванне змеевика с охлаждающей жидкостью и т. п.

V. Диаметры делительных окружностей, окружностей выступов и впадин червяка dч, Dеч и Diч и колеса dк,, Dек и Diк:

dч= mq;

Dеч = dч + 2m;

Diч = dч -2,5m;

dк = zkm;

Dек = dк + 2m;

Diк = dк - 2,5m.

Пример решения практической работы № 9

Задание: Рассчитать реверсивную (вращение червяка в обе стороны) червячную передачу с приводом от электродвигателя (рис.1) по следующим данным:

мощность на валу колеса NK = 3,68 квт;

угловая скорость вала колеса ωк = 8,9 рад/сек (85 об/мин);

теплоотводящая

поверхность корпуса F

= 0,48

![]() .

.

Требуется:

▪ подобрать к редуктору электродвигатель;

▪ рассчитать зацепление и определить основные размеры червяка и колеса.