- •Строительные материалы

- •Введение

- •Лабораторная работа №1 основные физико-механические свойства строительных материалов

- •Общие сведения

- •Порядок выполнения работы

- •1. Определение физических свойств материалов

- •1.1. Определение плотностей

- •1.2. Определение пористости

- •Результаты оценки параметров состояния материала

- •1.3. Оценка теплопроводности

- •1.4. Свойства строительных материалов по отношению их к воде

- •Результаты оценки свойств материала по отношению его к воде

- •1.5. Определение водостойкости

- •1.6. Определение морозостойкости

- •2. Механические свойства

- •2.1. Предел прочности при сжатии и растяжении

- •2.2. Сопротивление удару

- •2.3. Коэффициент конструктивного качества

- •Порядок выполнения работы

- •Шкала твердости Маоса

- •Характеристика минералов и горных пород

- •Области применения горных пород

- •Лабораторная работа №3 изучение свойств строительного гипса

- •Общие сведения

- •Марка гипсовых вяжущих в зависимости от Rизг и Rсж

- •Характеристика гипсовых вяжущих по срокам схватывания

- •Порядок выполнения работы

- •1. Определение нормальной густоты гипсового теста

- •2. Определение сроков схватывания гипсового теста

- •3. Определение предела прочности при изгибе и сжатии

- •Общие сведения

- •Порядок выполнения работы

- •1. Определение нормальной густоты цементного теста

- •Результаты определения нормальной густоты цементного теcта

- •2. Определение равномерности изменения объема цемента при твердении

- •3. Определение сроков схватывания цементного теста

- •Требования госТа к срокам схватывания цемента

- •Результаты определения сроков схватывания цементного теста

- •4. Определение марки цемента

- •Назначение марки портландцемента в зависимости от значений прочностных характеристик

- •Результаты определения марки цемента

- •Лабораторная работа № 5 качественная оценка заполнителей для бетона

- •Общие сведения

- •Порядок выполнения работы

- •1. Мелкий заполнитель

- •Характеристика по модулю крупности

- •2. Крупный заполнитель

- •Результаты оценки зернового состава и пустотности песка

- •Результаты оценки зернового состава и пустотности щебня (гравия)

- •Лабораторная работа № 6 проектирование состава обычного (тяжелого) бетона

- •Общие сведения

- •Порядок выполнения работы

- •Марка цемента в зависимости от заданного класса бетона

- •Список рекомендуемой литературы

- •Приложение 1

- •Основные свойства строительных материалов различного назначения

- •Приложение 2

- •Характеристика минералов горных пород [5]

- •Приложение 3

- •Основные показатели свойств горных пород [5]

- •Приложение 4

- •Физико-механические свойства скальных и полускальных пород района Братского водохранилища [8]

- •Приложение 5

- •Классификация природных облицовочных пород по прочности и твердости [8]

- •Приложение 6

- •Классификация горных пород по категории обрабатываемости [8]

- •Приложение 7

- •Классификация природных облицовочных камней по долговечности [8]

- •Приложение 8

- •Технические требования к горным породам для облицовочных изделий [14]

- •Приложение 9

- •Области применения горных пород

- •Приложение 10

- •Результаты испытаний песка

- •Приложение 11

- •Результаты испытаний крупного заполнителя

- •Содержание

Результаты определения сроков схватывания цементного теста

Наименование материала |

Время затворения цемента водой, ч, мин |

Время наблюдения, мин |

Глубина проникания иглы, мм |

Сроки схватывания цементного теста, ч, мин |

|

Начало |

Конец |

||||

1 |

2 |

3 |

4 |

5 |

6 |

4. Определение марки цемента

Марка цемента – это предел прочности при сжатии (кгс/см2) половинок образцов-балочек размерами 4х4х16 см, изготовленных из цементно-песчаного раствора пластичной консистенции (В/Ц 0,40) состава 1:3, выдержанных в течение 28 сут в нормально-влажностных условиях.

Марка цемента зависит от минерального состава клинкера, тонкости его помола и водопотребности.

Для проведения лабораторных испытаний берут 500 г цемента и 1500 г кварцевого песка. Материалы засыпают в чашу со сферическим дном и перемешивают лопаточкой в течение 1 мин. В центре приготовленной смеси лопаточкой делают лунку, куда вливают воду из расчета В/Ц > 0,40. После впитывания воды смесь перемешивают в течение 1 мин и определяют ее консистенцию на встряхивающем столике (рис. 4.3).

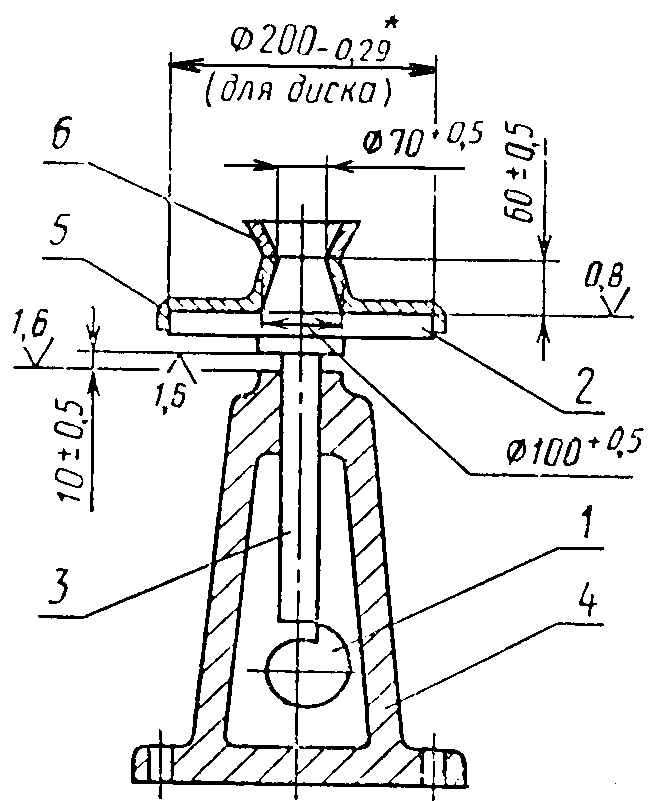

Рис. 4.3. Встряхивающий столик:

1 - кулачок; 2 - диск; 3 - шток; 4 - станина; 5 - форма-конус с центрирующим устройством; 6 –насадка

Конус встряхивающего столика до половины высоты заполняют раствором и уплотняют металлической штыковкой 15 раз. Далее конус прибора заполняют с некоторым избытком и штыкуют еще 10 раз. Затем снимают воронку с конуса, металлической линейкой срезают излишек раствора и поверхность его разравнивают. Металлический конус вертикально снимают, растворный конус встряхивают на столике 30 раз в течение 30 с. Диаметр расплыва конуса по нижнему основанию измеряют в двух взаимно перпендикулярных направлениях и берут среднее значение. Если это значение находится в пределах 106...115 мм, то приготовленный цементно-песчаный раствор имеет нормальную консистенцию. В противном случае опыт повторяют с уменьшенным или увеличенным количеством воды. Водоцементное отношение (В/Ц), соответствующее расплыву конуса 106...115 мм, принимают за основу для проведения дальнейших опытов.

Из цементно-песчаного раствора нормальной консистенции изготовляют три образца-балочки размерами 4х4х16 см. В форму укладывают раствор высотой примерно 1 см, включают виброплощадку и в течение 2 мин все три гнезда формы равномерно заполняют раствором. Через 3 мин от начала вибрирования отключают виброплощадку, насадку снимают, излишек раствора срезают ножом или металлической линейкой и заглаживают поверхность мастерком. Форму помещают в ванну с гидравлическим затвором, где хранят в течение 24 ч при температуре 20±2°С. Затем образцы распалубливают и укладывают в воду с температурой 20±2°С так, чтобы слой воды над ними был не менее 2 см. Воду в ванне меняют через 14 сут, образцы в возрасте 28 сут с момента изготовления вынимают из воды и не позднее чем через 30 мин испытывают на изгиб. Перед испытанием их насухо вытирают. Для определения предела прочности на изгиб используют прибор МИИ-100. Образец устанавливают на опорах так, чтобы верхняя (при изготовлении) поверхность находилась во время испытания в вертикальном положении. В момент разрушения образца счетчик прибора показывает значение предела прочности при изгибе (Rизг). На основании трех результатов испытания вычисляют среднее арифметическое значение Rизг.

Полученные после испытания шесть половинок-балочек подвергают испытанию на сжатие на гидравлическом прессе. Чтобы зафиксировать площадь поперечного сечения, данные половинки помещают между двумя стандартными металлическими пластинами. При этом верхняя при изготовлении поверхность образца должна находиться в вертикальном положении.

Предел прочности при сжатии образцов вычисляют по формуле

![]() (4.2)

(4.2)

где Rсж – активность цемента, МПа (кгс/см2); Р – разрушающая сила, Н (кгс); Sпл – площадь металлической пластины 2500 мм2 (25 см2).

На основании полученных шести показателей прочности находят среднеарифметическое Rсж. По значениям Rизг и Rсж назначают марку цемента согласно ГОСТ 10178-85 (табл. 4.4). Для ориентировочного расчета прочности цемента в возрасте 28 сут можно использовать результаты испытаний образцов-балочек более раннего срока твердения и приближенную эмпирическую формулу

![]() (4.2)

(4.2)

где R28 – прочность цемента в возрасте 28 сут, МПа; Rn – то же в возрасте n сут, МПа; n – число суток твердения цемента (n 7).

Таблица 4.4