- •81.Общая характеристика систем сбора и подготовки скважинной продукции.

- •88. Расчет кольцевого газопровода.

- •82.Гидравлический расчет простого напорного трубопровода при изотермическом режиме течения жидкости.

- •83. Гидравлический расчет сложных напорных трубопроводов.

- •84. Расчет тр/проводов, трансп-их неньютон-е жид-ти.

- •85.Основная расчетная формула газопровода высокого давления. Три основные расчетные задачи простого газопровода.

- •86.Расчет газопровода с параллельными нитками.

- •87. Расчет газопровода переменного диаметра.

- •89. Измерение количества нефти, газа и пластовой воды по скважинам.

- •90. Расчёт вертикального гравитационного сепаратора на пропускную способность по жидкости и газу.

- •92. Понятие о нефтяных эмульсиях. Основные свойства нефтяных эмульсий.

- •93. Установки подготовки нефти. Схема. Основные составляющие установки.

- •97. Подготовка природного газа по технологии нтс.

- •94. Сепарация нефти. Классификация сепараторов.

- •Горизонтальный сепаратор

- •95. Основные технологии обезвоживания нефти. Характеристика деэмульгаторов.

- •96. Установки подготовки пресной воды.

- •98. Подготовка природного и попутного газа на абсорбционных установках.

- •99. Подготовка природного и попутного газа с использованием адсорбционных установок.

- •100. Жидкостные и гидратные пробки в газопроводах. Методы предотвращения образования. Удаление пробок.

- •101. Способы защиты оборудования от коррозии в нефтедобыче.

- •91. Характеристика основных технологических процессов, применяемых при подготовке нефти на промысле.

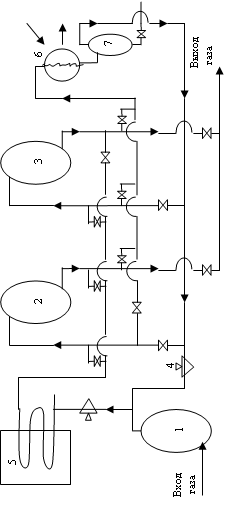

99. Подготовка природного и попутного газа с использованием адсорбционных установок.

Адсорбционный способ подготовки УВ газов основан на избирательном поглощении УВ и паров воды твердыми сорбентами (адсорбентами), которые адсорбируют влагу и УВ газы при одних условиях и отдают при других. Полное насыщение адсорбента в статических условиях называют статической активностью, а в динамических - динамической активностью (ДА ниже СА). Адсорбция применяется там где нужна глубокая осушка газа.

Преимущества способа:

Возможность получения точки росы до -50 0С и ниже;

Незначительное влияние Р и Т на процесс извлечения тяжелых УВ и паров воды;

Относительная простота оборудования и малые эксплуатационные затраты.

Недостатки способа:

Большие перепады давления;

Относительно высокие затраты тепла;

Истирание адсорбента.

В качестве адсорбентов применяются силикагель, алюмогель, боксит, синтетические цеолиты (молекулярные сита). Они изготавливаются в виде гранул для уменьшения гидравлического сопротивления, когда газ фильтруется через них. Применяется также активированный уголь для отбензинивания.

Технологическая схема адсорбционной осушки и отбензинивания УВ газов.

1 – сепаратор,

– сепаратор,

2, 3 – адсорберы,

4 – регулировочный штуцер,

5 – печь,

6 – сепаратор.

Сырой газ высокого давления поступает в сепаратор 1, где очищается от капельной жидкости и мех примесей, и направляется адсорбер 2 для осушки и отбензинивания. Адсорбер 3 находится в цикле регенерации и охлаждения. Осушенный и отбензиненный газ из адсорбера 2 поступает в МГП. Газ для регенерации адсорбента отбирается после сепаратора 1 до регулировочного штуцера 4 и направляется в печь 5. Это позволят поддерживать достаточное давление для течения регенерирующего газа через печь 5, адсорбер 3, холодильник 6 и сепаратор 7. После чего этот газ вновь возвращается в общий поток для подготовки и сброса в МГП. Конденсат выделившийся в холодильнике 6 за счет охлаждения регенерирующего газа поступает в сепаратор 7, т.о. получается замкнутый цикл. Трегенерации = 200..300 0С. Продолжительность периода осушки может быть 8, 16, 24 ч. Переключение колонн производят согласно графику. При этом емкость осушителя используется не полностью для повышения надежности работы.

95. Основные технологии обезвоживания нефти. Характеристика деэмульгаторов. 1.Гравитационное холодное разделение (без нагрева). Применяется в сырьевых резервуарах обводнённостью около 60%. 2.Внутритрубнаядиэмульсация, в межтрубное пространство эксплуатационных скважин или в начало сборного коллектора при помощи дозировочного насоса (15-20 гр. на тонну) подают деэмульгатор, к-ый перемешивается с эмульсией в процессе движения от забоя до УПН и разрушает её.Эффективность зависит от: а)эффективность самого деэмульгатора; б)интенсивность и длительность перемешивания эмульсии с ПАВ; в)количество содержащейся воды в эмульсии и ее дисперсность (раздробленность); г) температура транспортируемой по системе сбора эмульсии и темп ее падения; д)ф-х свойства транспортируемой нефти воды и особенно вязкость сплошной фазы. 2. Центрифугирование. Данный метод проводят только в лабораториях. 3. Фильтрация.Основана на явлении селективного смачивания. Фильтрующий слой состоит из гравия, битого стекла, древесины, металлической стружки, стекловаты. Фильтры обычно выполнены в виде колон, нефтяная эмульсия вводится в колонну снизу и проходит через фильтр, в котором удерживается вода. Нефть отводится через верх, а вода сбрасывается через низ колонны. Такой метод применяется в сочетании с термохимическими установками. 4. Термохимические установки (ТХУ) – сепараторы-деэмульсаторы.Диэмульсация без тепла и ПАВ малоэффективна, поэтому 80% нефти подготавливается на ТХУ. Преимущества ТХУ: а) Предельная простота (теплообменник, отстойник и насос). б) Низкая чувствительность режима к изменению содержания воды. в) Замена диэмульгаторов без замены оборудования. ТХУ работают при избыточном и при атмосферном давлении. Основной показатель качества товарной нефти это остаточное содержание воды менее 0,1% и солей менее 40мл грамм на литр. Эмульсию можно подогревать как в специальных трубчатых печах (ПТБ-10, ПП-1,6, ПП-0,63). Недостатки ТХУ: а) Долгий срок строительства (1-2 года). б) Большие потери лёгких фракций в негерметизированных резервуарах. в) Сильная загазованность территории. г) Процесс диэмульсации ведется при низких температурах (40-500С) поэтому требуется значительное время отстоев, что приводит к увеличению количества резервуаров. Электродегидраторы. Нефтяные эмульсии типа вода в нефти успешно разрушаются в электрическом поле, в результате индукции электрического поля капли воды поляризуются, и вытягиваются вдоль силовых линий. Сначала происходит упорядоченное движение, затем столкновение капель воды с силой F.Электродегидраторы устанавливаются после сепараторов деэмульсаторов. Классификация деэмульгаторов (ДЭ). 1.Ионогенные (образующие ионы в водных растворах) – нейтр-ный черный контакт, кислый гудрон, малоэффективны. 2.Неионогенные (не образующие ионы в водных растворах) – сепарол, дисолван-4411. Преимущества: 1.незначительный удельный расход; 2.хорошо растворимы вВ и Н. Основные требования к деэмульгаторам: хорошо растворятся в одной из фаз; иметь достаточную ПА, чтобы вытеснить с границы раздела «Н-В» естественные ДЭ; обеспечивать макс. снижение межфазного натяжения на границе «Н-В» при малых расходах реагента; не коагулировать в пластовых водах; быть инертными по отношению к Ме.