- •Лекція 11 гІдромеханічні процеси Перемішування

- •Розділення неоднорідних сумішей шляхом відстоювання

- •Відстійники для відстоювання в гравітаційному полі

- •Апарати для осадження в відцентровому полі

- •Осадження в електричному полі

- •Розділення неоднорідних систем шляхом фільтрування

- •Фільтрування в гравітаційному полі

- •Фільтраційні апарати безперервної дії

- •Відцентрове фільтрування

- •Відцентрові (лопатні) насоси

- •Поршневі насоси

- •Ротаційні насоси

- •Лекція 12 Теплові процеси Апаратура для нагрівання і охолодження продуктів в харчових виробництвах

- •Випарювання. Конденсація

- •Випарні установки

- •Конструктивні схеми випарних апаратів

- •Конденсація

- •Основи холодильної техніки

- •Апаратурні схеми компресійних холодильних установок

- •Абсорбційні холодильні установки

- •Лекція 13 Масообмінні процеси.

- •Типи сушарок, які використовують для сушіння харчових продуктів

- •Абсорбція та адсорбція Абсорбція

- •Будова абсорберів

- •Адсорбція

- •Будова адсорберів

- •Перегонка і ректифікація

- •Проста перегонка

- •Складна перегонка (ректифікація)

- •Екстрагування

- •Апаратура для проведення безперервного процесу екстрагування з твердих речовин

- •Кристалізація

- •Апарати для кристалізації

- •Лекція 14 Механічні процеси Подрібнення твердих матеріалів шляхом дроблення

- •Подрібнення твердих матеріалів шляхом Різання

- •Класифікація (сортування) твердих матеріалів

- •Пресування та гранулювання

Пресування та гранулювання

Пресування (обробка тиском) – один з механічних процесів, що широко застосовуються в харчовій промисловості. В процесі пресування матеріал, що обробляється піддається зовнішньому тиску за рахунок спеціальних механічних пристроїв – пресів.

При цьому можуть бути поставлені такі цілі:

відділення рідини від твердого тіла;

надання пластичним масам певної геометричної форми (формування та штампування);

пресування сипучих матеріалів (таблетування та брикетування).

Одним з видів пресування є гранулювання, тобто отримання гранул (частинок матеріалу) визначеного розміру шляхом відповідних технологічних процесів. В харчових виробництвах використовують два способи гранулювання – пресове гранулювання та гранулювання обкатуванням.

Віджимання рідини пресуванням використовується, наприклад, для отримання соків з ягід та плодів, олії х олійних насінь, води з бурякового жому і т. д. При цьому одночасно з віджиманням рідини відбувається ущільнення та брикетування твердого осаду.

Формування (штампування) пластичних мас використовується в кондитерському та макаронному виробництвах для надання тісту певної форми.

Пресування (брикетування) застосовується у виробництві цукру-рафінаду, а також при отриманні різних брикетів з відходів харчових виробництв.

Д ля

відділення рідини використовуються

преси трьох типів: Гідравлічні, шнекові,

вальцьові. За принципом дії розрізняють

преси періодичної та безперервної дії;

за способом створення робочого тиску

– механічні і пневматичні. Найбільше

застосування в промисловості знайшли

шнекові та вальцьові преси безперервної

дії, а також пневматичний та корзиновий

преси періодичної дії.

ля

відділення рідини використовуються

преси трьох типів: Гідравлічні, шнекові,

вальцьові. За принципом дії розрізняють

преси періодичної та безперервної дії;

за способом створення робочого тиску

– механічні і пневматичні. Найбільше

застосування в промисловості знайшли

шнекові та вальцьові преси безперервної

дії, а також пневматичний та корзиновий

преси періодичної дії.

Гідравлічні преси найбільш розповсюджені. Гідравлічний прес діє періодично. Він приводиться в дію рухом рідини, що нагнітається насосами високого тиску. На рисунку 4.1 зображена принципова схема гідравлічного преса.

Рисунок 4.1 – Схема гідравлічного преса

Він являє собою робочий циліндр 1, в який під тиском подається рідина (масло, вода). Рідина надає руху плунжеру 2. Плунжер з’єднаний з рухомою пресовою плитою 3, яка називається траверсою. Циліндр нерухомо закріплений до плити 4, яка колонами 5 з’єднана з верхньою нерухомою плитою 6. Масу, що пресують, закладають в плоскі пакети з міцної тканини. Ці пакети укладають на рухому плиту. Між пакетами вміщують сталеві листи. Преси такого типу називаються відкритими. Це най простіший тип пресів, що застосовуються у виробництві рослинних олій.

При подачі робочої рідини в циліндр преса нижня рухома плита піднімається та притискає набір пакетів до верхньої нерухомої плити. Рідина віджимається та виливається в ємність для збирання рідини, яка розміщена на нижній рухомій плиті. При віджиманні олії тиск в пресі може досягати 80 МПа.

Крім пресів відкритого типу, застосовуються напівзакриті (дренажні) і закриті (зеєрні) преси. У відкритих пресах рідина видаляється через краї плит. В напівзакритих видалення рідини відбувається через отвори у плитах спеціальної конструкції. В закритих (зеєрних) пресах пакети з матеріалом закладаються в коробки (зеєри). Рідина, що віджимається, витікає через отвори в стінках зеєра. До пресів цього типу належить корзиновий прес для віджимання виноградного соку. На підприємствах невеликої продуктивності (виноробство, виробництво фруктових напоїв) застосовують також преси періодичної дії з механічним або ручним приводом.

Вальцьові преси (рисунок 4.2) мають три віджимних валки, через які пропускають матеріал, що віджимається. Найбільше застосування знайшли такі преси при віджиманні соку з цукрового тростнику.

Рисунок 4.2 – Схема вальцьового віджимного преса

Шнекові віджимні преси безперервної дії є найбільш перспективними віджимними пристроями.

Рисунок 4.3 – Шнековий прес

На рисунку 4.3 зображена схема шнекового преса, який використовується для віджимання рослинної олії з мезги та соку з томатів.

Сировина подається у завантажувальний бункер 1 і поступає в барабан 2, площа перетину якого зменшується у напрямку виходу.

Шнек 3 просуває масу до виходу, при цьому стискання маси відбувається за рахунок звуження барабану та зменшення шагу шнеку. При стисканні маси рідина видаляється через отвори у стінках барабану. Віджатий сухий залишок (вичавки) видаляється через кільцевий отвір на кінці барабану 2.

Частота обертання шнеку невелика (5-20 об/хв.). Тиск в середині циліндру шнекових пресів може бути досить значним. Залишок після віджимання шнековим пресом містить менше рідини, ніж після гідравлічного. Крім того, технологічний процес на шнекових пресах більш продуктивний і менш трудомісткий.

Преси для формування пластичних мас використовуються в кондитерській, макаронній промисловості, хлібопеченні для надання певної форми масі, що обробляється.

Машини для формування діляться на три основні групи: нагнітаючі, прокатуючі, штампувальні.

Нагнітаючі формувальні преси – застосовуються в основному при виробництві макаронних виробів. Нагнітаючий прес складається з нагнітаючого та формуючого пристрою – матриці.

За видами нагнітаючого пристрою преси поділяють на гідравлічні та гвинтові (періодичної дії) та на шнекові та вальцьові (безперервної дії).

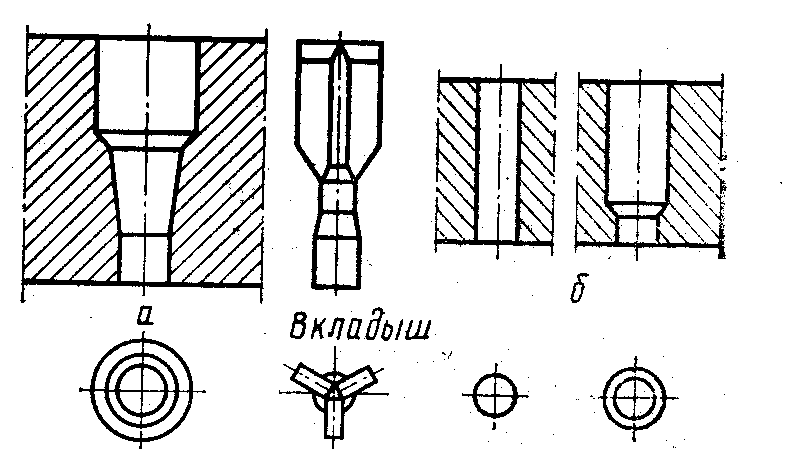

Матриця являє собою плоский металевий диск круглої та прямокутної форми (дивися рисунок 4.4)

М атеріал

для виготовлення матриці

повинен бути міцним та стійким до

корозії, тому найчастіше використовують

латунь, бронзу або сталь

леговану (неіржавіючу). Для запобігання

присипання тіста застосовують матриці

із вставками з фторопласту.

атеріал

для виготовлення матриці

повинен бути міцним та стійким до

корозії, тому найчастіше використовують

латунь, бронзу або сталь

леговану (неіржавіючу). Для запобігання

присипання тіста застосовують матриці

із вставками з фторопласту.

Рисунок 4.4 – Форма отворів матриці

Ф орма

виробів, які отримують після пресування,

залежить від конфігурації формуючих

отворів матриці. Зустрічається три види

отворів: кільцеві з вкладишами для

отримання макаронної трубки; без

вкладишів для формування ниткоподібних

виробів, щілиноподібних для пресування

локшини, фігурних виробів і широких

стрічок тіста для наступного формування

з них штампованих виробів.

орма

виробів, які отримують після пресування,

залежить від конфігурації формуючих

отворів матриці. Зустрічається три види

отворів: кільцеві з вкладишами для

отримання макаронної трубки; без

вкладишів для формування ниткоподібних

виробів, щілиноподібних для пресування

локшини, фігурних виробів і широких

стрічок тіста для наступного формування

з них штампованих виробів.

На рисунку 4.4 представлена форма отворів матриці:

а) з вкладишем;

б) без вкладиша.

Нагнітаюча частина пресу періодичної дії сконструйована як гідравлічний або механічний гвинтовий прес (рисунок 4.5).

Рисунок 4.5 – Нагнітаючий пристрій формуючих пресів періодичної дії

Пристрій являє собою пресовий циліндр 1 з матрицею 2 внизу циліндра. Матриця має отвори певної форми. Пуансон 3, який проводиться в рух гідравлічним або гвинтовим пристроєм, входить в цей циліндр і витискає попередньо закладене в нього тісто.

В пресах безперервної дії (рисунок 4.6) пластична маса нагнітається шнеками (а) або валками (б).

Рисунок 4.6 – Формуючі преси безперервної дії.

Шнекові та вальцьові преси створюють тиск в камері для пресування перед матрицею в межах 0,6-0,9 МПа. Швидкість виходу виробів з отворів матриці 1-2 см/с.

Прокатувальні машини застосовуються у хлібопеченні для надання круглої або циліндричної форми виробам з тіста. Такі машини отримали назву закруглювальних та закатувальних. Закруглення ведуть в тістозакруглювальних машинах різних видів: з конічною, циліндричною та плоскою робочою поверхнею. На рисунку 4.7 представлена принципова схема машини стрічкового типу для формування тіста.

М ашини

для отримання циліндричних шматків

тіста мають два конвеєри: нижній рухається

з більшою швидкістю, ніж верхній,

внаслідок чого шматок тіста отримує

обертальний і поступальний рух та

набуває форми циліндру.

ашини

для отримання циліндричних шматків

тіста мають два конвеєри: нижній рухається

з більшою швидкістю, ніж верхній,

внаслідок чого шматок тіста отримує

обертальний і поступальний рух та

набуває форми циліндру.

Рисунок 4.7 – Схема закатувальної машини для тіста.

Штампувальні машини – використовуються для виготовлення виробів різної форми із стрічки матеріалу, яка перебуває у безперервному русі. Дуже часто при цьому на поверхню виробу наноситься рисунок, наприклад, у виробництві печива. При його отриманні тісто, яке пройшло прокатування, подають на штампмашину. Штампувальний механізм складається з матриць, які мають форму стакану з загостреними кромками, всередині якого рухається пуансон у вигляді пластини з гравіруванням. Штампувальний механізм, опускаючись на стрічку тіста, деякий час рухається разом з нею в горизонтальному напрямку, після чого піднімається вгору і повертається у висхідне положення. В момент формування матриця вирубує заготовки з тіста, а пуансон, притискаючись до стрічки, наносить рисунок.

Останнім часом для формування печива використовують ротаційні та штампувальні машини. В цих машинах вирізування заготовок з тіста, що було попередньо прокатане, відбувається ротором із закріпленими на ньому матрицями в процесі його обертання.

Процес пресування (брикетування) знайшов особливо широке застосування у цукрорафінадному виробництві. Пресуванню піддається волога рафінадна кашка. Цей процес відбувається в спеціальних формах (матрицях) за допомогою пуансонів, які стискають кашку. На рисунку 4.8 представлена схема пресування цукрової кашки в пресі з горизонтальним диском. Диск 1, що обертається, несе чотири матриці (2). Вони розділені повздовжніми перегородками таким чином, щоб отримуваний пресований рафінад мав форму брусків. Кожна матриця має свій пуансон 3, який служить їй дном і рухається з нею, здійснюючі зворотно-поступальні рухи. В процесі повного обертання диск з матрицями робить чотири короткочасних зупинки, внаслідок чого кожна матриця і відповідний пуансон на 1-1,5 с почергово затримуються в положеннях а, б, в, г. В положенні (а) пуансон опускається на глибину h1. В положенні (б) матриця заповнюється кашкою, яка утворює шар з глибиною h1. В положенні (в) пуансон стискає кашку і над матрицею встановлюється плита 4. Висота шару кашки зменшується до h2. В положенні (г) пуансон виштовхує спресовані шматки рафінаду з матриці. Особливим пристроєм бруски зсуваються на транспортер. Продуктивність пресу визначається частотою обертання диску та числом матриць.

Рисунок 4.8 – Схема карусельного пресу із зворотно-поступальним рухом пуансону.

Преси такого типу використовують і для пресування інших сипучих матеріалів. Найбільше використання знаходить таблетування матеріалів: таблетки чаю, кави, бульйонні кубики тощо. Крім того таблетування використовують в фармацевтичній промисловості.

Пресове гранулювання аналогічно пресуванню сипучих матеріалів. Воно відбувається у присутності зв’язуючих речовин (найчастіше вологи); волога маса продавлюється крізь отвори робочого органу – матриці у вигляді джгута з наступним різанням його на частки – гранули.

Таблетування – це один з видів пресового гранулювання. Таблетки (брикети) пресують безпосередньо з порошку або з маси, яка вже пройшла процес гранулювання. В останньому випадку отримують більш міцну та високоякісну продукцію, виникає можливість збільшення продуктивності.

Технологічне обладнання для пресового гранулювання дуже різноманітне. Використовують три типи машин для таблетування: кривошипні (ексцентрикові), гідравлічні та ротаційні. В якості органів для нагнітання виступають поршні (пуансони), валки, профільовані барабани із отворами, шнеки, черв’ячні пристрої. Найбільш розповсюджені в харчових виробництвах ротаційні машини для таблетування.

Обкатування – метод отримання сферичних гранул з дрібнодисперсної маси за допомогою переміщення частинок матеріалу у присутності зв’язуючої речовини.

Для обкатування використовують гранулятори барабанного типу з пасивною робочою поверхнею та гранулятори з активною робочою поверхнею тарілкового типу.

В барабанних та чашоподібних грануляторах рух частинок, що обробляються, виглядає так, як зображено на рисунку 4.9.

М ожемо

бачити дві зони сипучого матеріалу,

який знаходиться в апараті, що обертається.

Зона 1 поряд з робочою поверхнею барабана

– пасивна. Від точки Д до точки А відносний

рух частинок практично відсутній.

Активність частинок проявляється в

зоні 2 і, особливо, на вільній поверхні

речовини, де саме і відбувається

гранулювання.

ожемо

бачити дві зони сипучого матеріалу,

який знаходиться в апараті, що обертається.

Зона 1 поряд з робочою поверхнею барабана

– пасивна. Від точки Д до точки А відносний

рух частинок практично відсутній.

Активність частинок проявляється в

зоні 2 і, особливо, на вільній поверхні

речовини, де саме і відбувається

гранулювання.

Рисунок 4.9 – Схема руху частинок в адгезійному грануляторі з пасивною робочою поверхнею.

Ця зона складає близько 50% об’єму засипки. В зоні 3 можливе утворення грудок.

На рисунку 4.10 зображена принципова схема руху частинок в адгезійному грануляторі періодичної дії з активною робочою поверхнею.

Рисунок 4.10 – Схема руху частинок в адгезійному грануляторі періодичної дії з активною робочою поверхнею.

Гранулятор являє собою корпус, днище якого має опуклість 1. Коливальний рух корпусу (круговий поступальний в горизонтальній площині) створює в середині робочої ємності висхідний пульсуючий гвинтоподібний потік речовини 2. В такому апараті весь об’єм засипки є активним. Одночасно гранулюється вся маса сипучої речовини, при цьому виключено утворювання грудок.

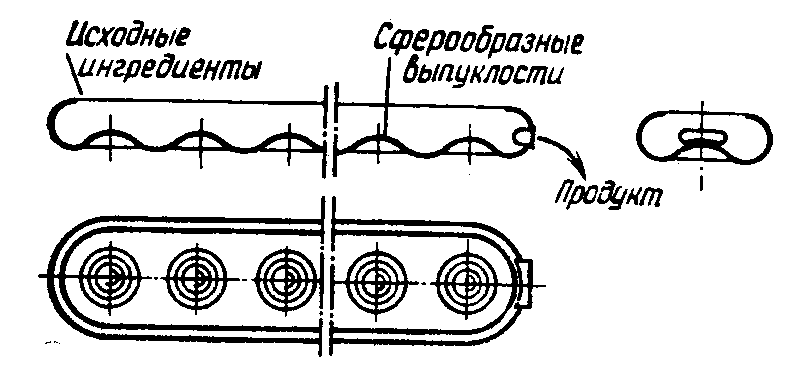

На рисунку 4.11 зображено лоток – робочий орган з системою опуклостей гранулятора безперервної дії.

Рисунок 4.11 – Схема лотка адгезійного гранулятора безперервної дії з активною робочою поверхнею.

Такі гранулятори використовуються в кондитерській промисловості для отримання драже.