- •Лекція 11 гІдромеханічні процеси Перемішування

- •Розділення неоднорідних сумішей шляхом відстоювання

- •Відстійники для відстоювання в гравітаційному полі

- •Апарати для осадження в відцентровому полі

- •Осадження в електричному полі

- •Розділення неоднорідних систем шляхом фільтрування

- •Фільтрування в гравітаційному полі

- •Фільтраційні апарати безперервної дії

- •Відцентрове фільтрування

- •Відцентрові (лопатні) насоси

- •Поршневі насоси

- •Ротаційні насоси

- •Лекція 12 Теплові процеси Апаратура для нагрівання і охолодження продуктів в харчових виробництвах

- •Випарювання. Конденсація

- •Випарні установки

- •Конструктивні схеми випарних апаратів

- •Конденсація

- •Основи холодильної техніки

- •Апаратурні схеми компресійних холодильних установок

- •Абсорбційні холодильні установки

- •Лекція 13 Масообмінні процеси.

- •Типи сушарок, які використовують для сушіння харчових продуктів

- •Абсорбція та адсорбція Абсорбція

- •Будова абсорберів

- •Адсорбція

- •Будова адсорберів

- •Перегонка і ректифікація

- •Проста перегонка

- •Складна перегонка (ректифікація)

- •Екстрагування

- •Апаратура для проведення безперервного процесу екстрагування з твердих речовин

- •Кристалізація

- •Апарати для кристалізації

- •Лекція 14 Механічні процеси Подрібнення твердих матеріалів шляхом дроблення

- •Подрібнення твердих матеріалів шляхом Різання

- •Класифікація (сортування) твердих матеріалів

- •Пресування та гранулювання

Лекція 14 Механічні процеси Подрібнення твердих матеріалів шляхом дроблення

Подрібнення – процес поділу твердих матеріалів на частки під дією механічних сил. Процес подрібнення широко використовується в спиртовому виробництві, пивоварінні, крохмале-патоковому, цукробуряковому, борошномельному, м’ясному, консервному та інших виробництвах.

Дроблення – процес зменшення розміру шматків без надання їм певної форми.

За характером зусиль, що використовуються, способи дроблення можуть бути класифіковані як дроблення із допомогою удару, роздавлювання, розколювання, стирання, розриву.

Ступінь дроблення визначається за формулою

![]() ,

,

де D и d – середній розмір шматків до и після дроблення.

Розрізняють дроблення велике, середнє, дрібне тонке та колоїдне. В залежності від необхідної тонкості дроблення (помелу) та фізико-механічних властивостей матеріалу вибирається спосіб подрібнення та тип дробарки. Велике, середнє та дрібне дроблення проводять на дробарках, а тонке та колоїдне на млинах.

В харчовій промисловості застосовуються в основному такі: типи дробарок: вальцьові, молоткові, кульові, дискові, дезінтегратори.

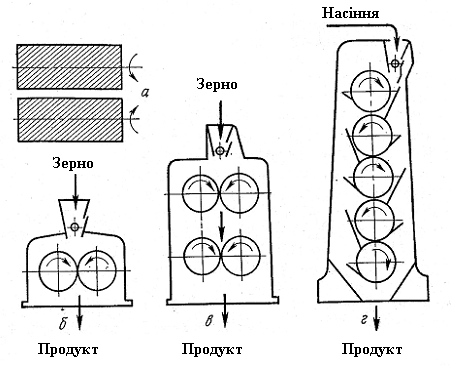

Принципова схема вальцьової дробарки зображена на рисунку 1.1.

Рисунок 1.1 – Вальцьові дробарки

Такі дробарки використовуються в харчовій промисловості для середнього та тонкого дроблення зерна в борошномельному та круп’яному виробництвах, плодів та овочів на консервних заводах, олійного насіння у виробництві рослинних олій, шоколадної маси у кондитерських виробництвах, солоду на пивоварних заводах тощо. Кількість валків може бути різною, але найчастіше використовується пара або дві пари валків. Парні валки обертаються назустріч друг другу, при цьому дроблення шляхом роз плющення та роздавлювання відбувається між валками. Якщо валки мають різні швидкості, то матеріал додатково піддається стиранню. Діаметр валків звичайно 250-300 мм. Крім дробарок з гладкими валками, в промисловості використовуються дробарки з рифленими (рисунок 1.2) та зубчатими валками (рисунок 1.3).

В цьому випадку відбувається також розколювання та розривання матеріалу.Валки з гладкою поверхнею використовуються для отримання тонкого помелу, а з рифленою поверхнею – для середнього; вальцьові дробарки з зубчатими валками використовуються для подрібнення плодів та овочів.

Найчастіше один з валків знаходиться в рухомих підшипниках з пружинами, що дозволяє регулювати зазор між валками та відводити сторонні тверді предмети, щоб запобігти поломці валків.

Рисунок 1.2 – Вальцьова дробарка з рифленими валками |

Рисунок 1.3 – Вальцьова дробарка з зубчатими валками

|

У дарні

(молоткові) дробарки використовуються

в харчовій промисловості для дроблення

зерна, солоду, картоплі, макухи та інших

матеріалів.

дарні

(молоткові) дробарки використовуються

в харчовій промисловості для дроблення

зерна, солоду, картоплі, макухи та інших

матеріалів.

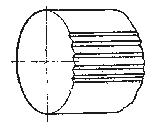

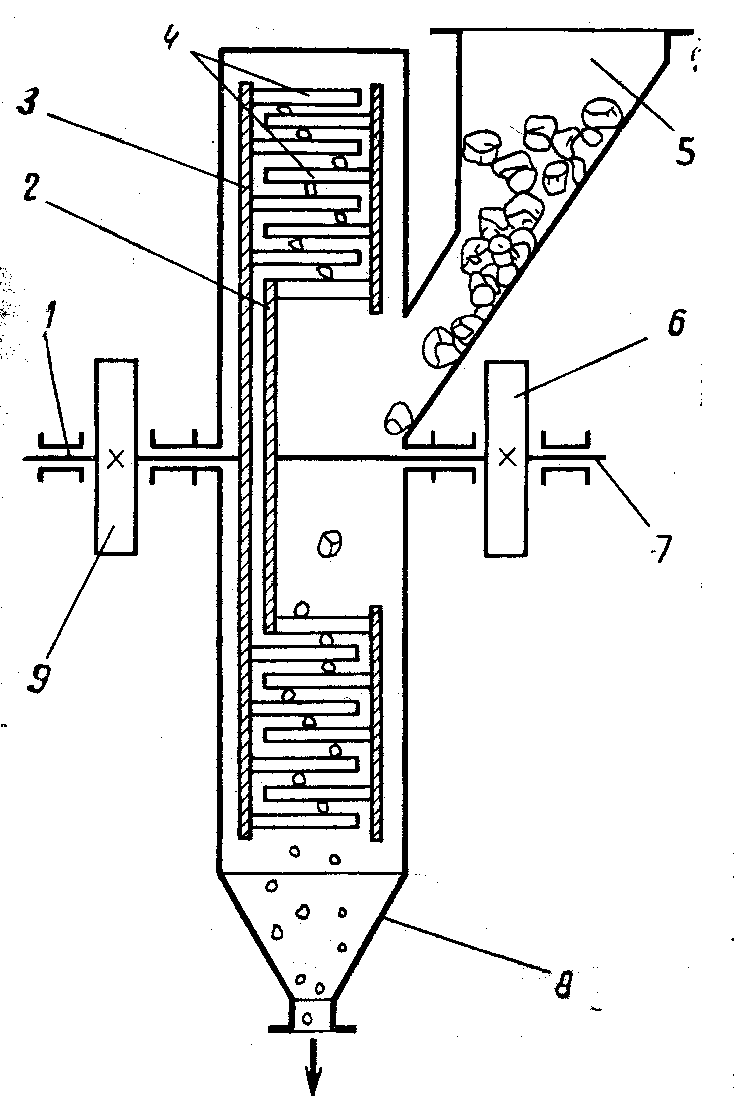

Схема молоткової дробарки представлена на рисунку 1.4.

Робочими органами молоткової дробарки є молотки 2, які вільно сидять на стержнях 3. Матеріал для подрібнення завантажується через живильник 1, а подрібнений – вивантажується через сито 4. Ступінь подрібнення регулюється розміром отворів набору сит. Ротор з молотками вміщений в кожусі з внутрішньою рифленою поверхнею. Під час роботи дробарки матеріал подрібнюється ударами молотків, які обертаються, ударами матеріалу об рифлену поверхню кожуха та стиранням між молотками.

Рисунок 1.4 – Схема молоткової дробарки

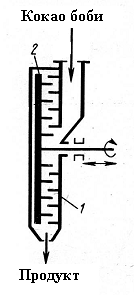

Дискові дробарки використовують для дрібного дроблення зерна, сухарів, какао-бобів, горіхів, макухи та інших матеріалів. Схема будови дискової дробарки представлена на рисунку 1.5.

П ід

час дроблення шматки матеріалу опиняються

між робочими поверхнями двох дисків.

Один з дисків (1) нерухомий, а інший (2)

обертається на горизонтальному валу.

Швидкість на окружності диску дорівнює

7-8 м/с. На робочих поверхнях дисків

по концентричних колах розміщені зуби

трапецієподібної форми, при чому ряд

виступів одного диску заходить між

двома рядами іншого. Диск, що обертається

(2), може пересуватися у горизонтальному

напрямку для регулювання зазору між

дисками, тобто встановлення заданого

ступеня подрібнення.

ід

час дроблення шматки матеріалу опиняються

між робочими поверхнями двох дисків.

Один з дисків (1) нерухомий, а інший (2)

обертається на горизонтальному валу.

Швидкість на окружності диску дорівнює

7-8 м/с. На робочих поверхнях дисків

по концентричних колах розміщені зуби

трапецієподібної форми, при чому ряд

виступів одного диску заходить між

двома рядами іншого. Диск, що обертається

(2), може пересуватися у горизонтальному

напрямку для регулювання зазору між

дисками, тобто встановлення заданого

ступеня подрібнення.

Рисунок 1.5 – Схема будови дискової дробарки

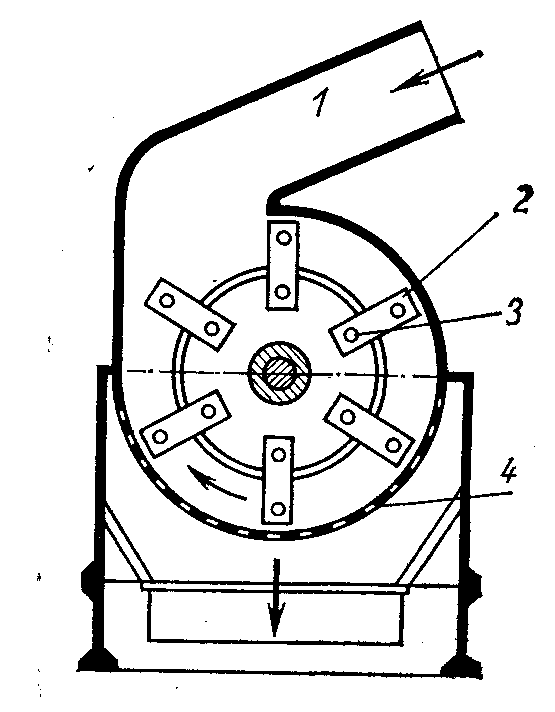

Д езінтегратор

(рисунок 1.6) призначений для тонкого

дроблення. Він має два диски (2 та 3), які

закріплені на валах 1 і 7. Диски обертаються

з великою швидкістю у протилежних

напрямках. На дисках по концентричних

колах знаходяться била (пальці) 4. Кожний

ряд бил одного диску розміщений між

двома рядами бил іншого диску. Матеріал

поступає через завантажувальний бункер

5 та видаляється через розвантажувальну

лійку 8.

езінтегратор

(рисунок 1.6) призначений для тонкого

дроблення. Він має два диски (2 та 3), які

закріплені на валах 1 і 7. Диски обертаються

з великою швидкістю у протилежних

напрямках. На дисках по концентричних

колах знаходяться била (пальці) 4. Кожний

ряд бил одного диску розміщений між

двома рядами бил іншого диску. Матеріал

поступає через завантажувальний бункер

5 та видаляється через розвантажувальну

лійку 8.

Дезінтегратор ний агрегат, в якому відбувається подрібнення та повітряна сепарація за розмірами частинок, використовується у виробництві какао-порошку. В такому агрегаті передбачено охолодження до температури 50С з використанням водного розчину хлориду кальцію.

Кульовий млин – це циліндр, який на 30-35% об’єму заповнений кулями з твердих матеріалів: сталі, діабазу, фарфору та інших. Під час обертання корпусу млина кулі піднімаються на деяку висоту, а потім падають, піддаючи матеріал, що знаходиться між кулями, дробленню.

Рисунок 1.6 – Схема будови дезінтегратора

Щоб куля мала змогу відірватися від стінки корпусу, а не оберталася разом з корпусом, її сила ваги повинна перевищувати відцентрову силу, тобто

P<G

де P – відцентрова сила ;

G – сила ваги кулі.

![]() ,

,

де m – маса кулі;

ω – кутова швидкість обертання барабану дробарки;

r – радіус обертання кулі.

При частоті обертання n об/хв.

.

.

Тоді відцентрова сила

.

.

Так як

P<G, то

<G.

<G.

Якщо

![]() ,

то отримуємо

,

то отримуємо

<G,

де D – діаметр

барабану.

<G,

де D – діаметр

барабану.

Маючи

на увазі, що

![]() ,

отримуємо:

,

отримуємо:

n<![]() /

/

Отже, щоб куля не оберталася разом з барабаном, частота обертання повинна бути менше об/хв.

На практиці приймають

![]() об/хв.

об/хв.

На рисунку 1.7 зображений кульовий млин безперервної дії.

Рисунок 1.7 – Схема кульового млина

Матеріал потрапляє через полу цапфу 1, дробиться і роздробленим виходить самопливом через іншу полу цапфу 2. Стирання матеріалу виконується кулями 3.

Кульові млини використовуються для тонкого та грубого помелу. Наприклад, для отримання цукрової пудри, різних тонкоподрібнених наповнювачів, дрібної солі тощо.

Найбільш широко кульові млини використовуються в хімічній промисловості та суміжних галузях, наприклад, у виробництві цементу. Це найбільш економічні агрегати для грубого і тонкого помелу матеріалів.