- •1.Определение режима работы причала.

- •Транспортная характеристика груза. Определение загрузки транспортных средств.

- •Складирование:

- •Расчет среднемесячного, максимального месячного и среднесуточного грузооборотов

- •Определение интенсивности поступления в порт транспортных средств

- •Определение ориентировочного числа причалов

- •1.5. Определение примерного количества груза, перегружаемого по прямому варианту и идущего через склад

- •1.6. Приближенное определение емкости складов порта и их линейных размеров

- •2. Разработка схем механизации причала и технологии перегрузочных работ.

- •2.1. Выбор ведущей перегрузочной машины

- •2.2. Предварительная компоновка причала и определение фактической вместимости складов

- •2.3. Определение структурной схемы перегрузочного процесса и вариантов перегрузки

- •2.4. Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности

- •Определение высоты подъема:

- •Определение времени цикла по вариантам работ:

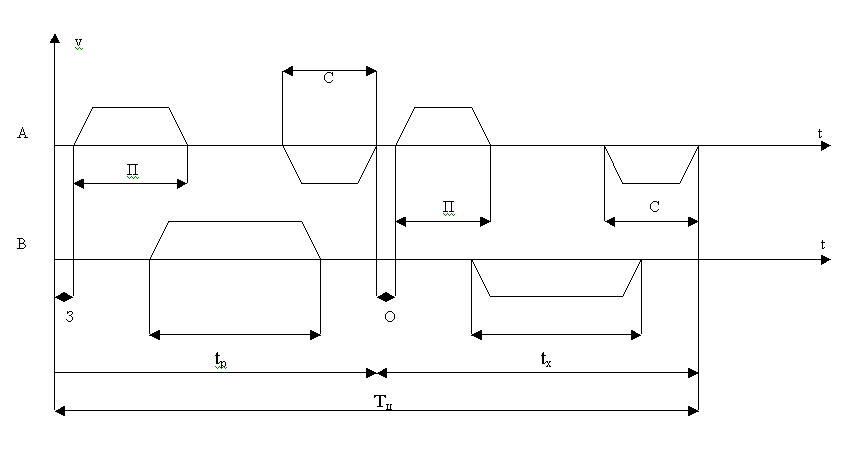

- •Циклограмма:

- •Определение производительности перегрузочного оборудования причала:

- •2.5. Оптимизация числа механизированных линий на причале

- •2.5.1. Расчет минимально необходимого количества механизированных линий на причале

- •2.5.2. Определение максимально возможного количества механизированных линий на причале

- •2.5.3. Определение рационального числа механизированных линий на причале и уточнение числа причалов

- •2.6. Корректировка числа кранов на причале

- •2.7. Уточнение параметров склада и компоновки причала

- •Определение линейных размеров склада:

- •2.8. Определение количества единиц тыловой техники и числа железнодорожных путей

- •2.9. Разработка технологических схем по вариантам перегрузки: определение количества средств малой механизации, расстановка портовых рабочих по операциям Базовый вариант:

- •Проектный вариант:

- •2.11. Определение пропускной способности перегрузочного комплекса

- •2.12. Расчет основных технико-эксплуатационных показателей

- •Проектный вариант:

- •Трудоемкость перегрузочного процесса:

Определение высоты подъема:

Определим продолжительность цикла на каждый вариант работ по следующей аналитической формуле:

![]() ;

;

где

![]() время подъема груза и опускания порожнего

ГЗУ на среднюю высоту подъема;

время подъема груза и опускания порожнего

ГЗУ на среднюю высоту подъема;

![]() время опускания груза и подъема порожнего

ГЗУ на среднюю высоту опускания;

время опускания груза и подъема порожнего

ГЗУ на среднюю высоту опускания;

![]() время поворота крана;

время поворота крана;

![]() – время на установку порожнего

грейфера на груз (

– время на установку порожнего

грейфера на груз (![]() -

для трюма и

-

для трюма и

![]() -

для склада);

-

для склада);

![]() – время на захват груза (

– время на захват груза (![]() -

для трюма и

-

для трюма и

![]() -

для склада);

-

для склада);

![]() – время на направление груженого

грейфера над местом выгрузки (

– время на направление груженого

грейфера над местом выгрузки (![]() -

для полувагона и

-

для полувагона и

![]() -

для склада);

-

для склада);

![]() – время на высыпание груза (

– время на высыпание груза (![]() -

для склада и

-

для склада и

![]() -

для полувагона);

-

для полувагона);

![]()

– коэффициент, учитывающий совмещение

операций :

– коэффициент, учитывающий совмещение

операций :

судно – склад

![]() ;

;

судно – вагон

![]() ;

;

склад – вагон

![]() ;

;

Для определения времени операций необходимо определить высоту подъема и опускания груза по каждому варианту работ:

судно – склад:

![]() ;

;

![]() .

.

судно – вагон:

![]()

![]()

склад – вагон:

так как

![]() (8,7м>3,7м),

то:

(8,7м>3,7м),

то:

![]()

![]()

где

![]() – осадка судна;

– осадка судна;

![]() – средняя высота грузовых помещений;

– средняя высота грузовых помещений;

![]() – расстояние от причальной стенки до

уровня воды;

– расстояние от причальной стенки до

уровня воды;

![]() –

высота штабеля;

–

высота штабеля;

![]() – высота вагона от уровня головок

рельса.

– высота вагона от уровня головок

рельса.

Определение времени цикла по вариантам работ:

Определим

![]() для каждого варианта работ:

для каждого варианта работ:

судно – склад:

![]()

![]()

![]()

судно – вагон:

![]()

![]()

склад-вагон:

![]()

![]()

![]()

После расчета всех составляющих определим продолжительность цикла по каждому варианту работ:

судно – склад:

![]() .

.

судно – вагон:

![]() .

.

склад – вагон:

![]()

Полученные данные занесены в таблицу:

Вариант работ/показатель |

судно-склад |

судно-вагон |

склад-вагон |

|

79,70 |

75,02 |

53,06 |

Циклограмма:

З – захват груза;

П – подъем;

С – спуск;

О – открытие грейфера;

ttрх – соответственно рабочий и холостой ход;

А – механизм подъема;

В – механизм поворота.

Определение производительности перегрузочного оборудования причала:

Производительность перегрузочного оборудования причала по вариантам работ:

;

где P – расчетная производительность;

Tц – время цикла;

G – масса груза в одном подъеме;

судно – склад:

I слой:

![]()

II слой:

![]()

судно – вагон:

I слой:

![]()

II слой:

![]()

склад – вагон:

I слой:

![]()

II слой:

![]()

Полученные данные занесены в таблицу:

Вариант работ |

Производительность, т/ч |

судно-склад |

303,03т/час |

судно-вагон |

285,72т/час |

склад-вагон |

416,7т/час |

Определим средневзвешенную производительность крана по обработке судна и вагонов с учетом коэффициентов транзита и складочности по формуле:

;

;

;

;

Очевидно, что в подпалубных пространствах судов при обработке слоя груза менее 1 метра необходимо применять подгребающие машины. В данном курсовом проекте для подачи угля из подпалубного пространства в просвет люка предполагается использование трюмного погрузчика ПСГ – 120 на электрическом приводе. Вес данной машины составляет 4620 тонн, эксплуатационная производительность – 120 тонн в час.

Определим необходимое количество трюмных машин для операций по разгрузке судов:

.

.

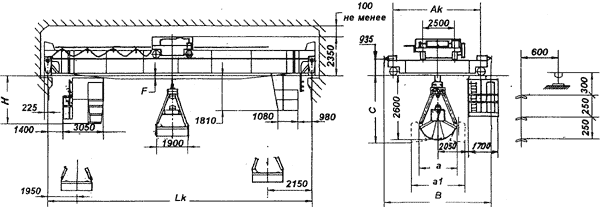

Проектный вариант:

В качестве проектного варианта в данном курсовом проекте используется кран мостовой электрический грейферный г/п 15 тн. группы режима А7 с грейфером.

Так как грузооборот достаточно большой (8 млн. тонн) эффективным и рациональным будет попробовать внедрить схему с мостовыми кранами, оснащенными грейферами. Это увеличит интенсивность обработки транспортных средств.

Технические характеристики перегрузочной техники и грузозахватного приспособления, используемые в проектном варианте, приведены ниже.

Кран мостовой электрический грейферный г/п 15 тн. группы режима А7. Данный современный кран предоставлен компанией «Уралкран» и является типовым.

-

Название крана

«Уралкран»

Тип подкранового рельса

Р 43 КР 70

Грузоподъемность, т

15

Пролёт крана Lвылета, м

30

Скорость подъема ГЗУ Vподъем, м/с

1,38

Скорость передвижения крана Vпередв крана, м/с

15

Скорость передвижения тележки Vпередв тележки, м/с

1,47

Масса крана, т

44,7

Масса тележки, т

7,1

Масса грейфера, т

До 6

Мощность электродвигателей подъёма и смыкания, кВт

Мощность электродвигателей передвижения крана, кВт

Мощность электродвигателей передвижения тележки, кВт

5

Характеристика грузозахватного приспособления:

-

Грейферы для угля

1

2

Грузоподъемность крана, т

15

15

Вместимость грейфера, м3

5,6

6,5

Объемная масса груза max кг/м3

1250

1250

Масса грейфера, кг

6020

6485

Габаритные размеры грейфера

Производительность рассчитываться по формуле:

где – расчетная производительность;

– время цикла;

– масса груза в одном подъеме.

Средневзвешенное значение коэффициента заполнения грейфера:

Так как уголь относится к тяжелым грузам, то естественно требуется соответствующий грейфер для тяжелых навалочных грузов. Основное отличие грейфера для тяжелых грузов заключается в их большой массе по отношению к массе полезного груза перегружаемого за цикл крана или перегружателя. Поэтому в среднем масса полезного груза по отношению к грузоподъемности крана составляет всего 30-40%.

Подберём грейфер по загрузке I слоя груза. Масса груза в грейфере составит:

![]() (для грейфера №1)

(для грейфера №1)

![]() (для грейфера №2)

(для грейфера №2)

Как видно из расчета, грейфер № 2 поднимет больше груза (5,94т). Собственная масса грейфера равна 6,485т. Грузоподъемность крана будет использована в большей степени (12,425т).

Масса груза в грейфере составит:

Слой I:

![]()

Слой II:

![]()

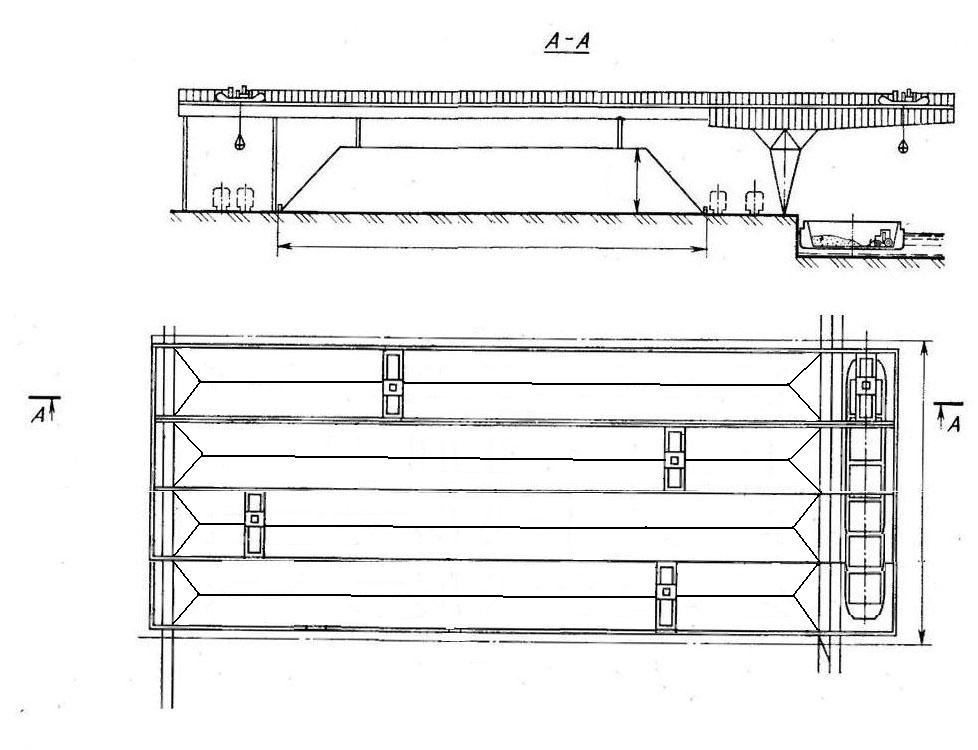

Определим возможные варианты работ:

судно – склад

судно – вагон

склад – вагон

Технологический процесс состоит из следующих операций:

кордонная – складская

кордонная – вагонная

складская - вагонная

Кордонная операция осуществляется мостовым краном в грейферном режиме. При работе на склад тележка передвигается по эстакадам до штабеля.

Складская операция осуществляется мостовым краном в грейферном режиме. Крановщик опускает грузозахватное устройство с песком на высоту 0,5 метра над уровнем склада и осуществляет раскрытие. Крановщик совмещает передвижение тележки вдоль и поперёк крана.

Вагонная операция осуществляется мостовым краном в грейферном. Крановщик опускает грузозахватное устройство с песком на высоту 0,5 метра над уровнем вагона и осуществляет раскрытие.

Определим продолжительность цикла на каждый вариант работ по следующей аналитической формуле:

;

где t1 – время подъема груза и опускания порожнего ГЗУ на среднюю высоту Hп;

t2 – время опускания груза и подъема порожнего ГЗУ на среднюю высоту Hо;

t3 – время горизонтального перемещения тележки (время перемещения тележки в поперечном направлении не учитывается, так как из-за больших габаритов груза и относительного небольшого расстояния перемещения поперечное перемещение совмещается с продольным);

t4, t6 – время установки порожнего ГЗУ на груз и направление груженого ГЗУ на место выгрузки;

t5 ,t7 – время на захват груза и высыпание его.

;

;

![]() ;

;

где Lср – среднее расстояние перемещения груза по варианту работ;

Vпередв – скорость передвижения тележки = 1,47м/с;

Vп – скорость подъема = 1,38 м/с.

Вместимость склада

![]() =

133758т (если будем размещать весь груз

на одном причале).

=

133758т (если будем размещать весь груз

на одном причале).

Вместимость склада = = 66879т (если будем размещать весь груз на двух причалах).

Необходимый объем по расчётной емкости склада:

Vрасч

=

/![]() =

133758/1,1 =121598,18м3(если на одном

причале).

=

133758/1,1 =121598,18м3(если на одном

причале).

Vрасч = / = 66879/1,1=60799,09м3(если на двух причалах).

Разместим груз на одном причале, тогда при количестве штабелей = 4 объем одного штабеля = 121598,18/4 = 30399,545м3.

Открытый склад для хранения угля будет представлять собой клин (штабель между эстакадами мостового крана):

![]()

Так как

длина каждого штабеля будет длиннее

52м (при В=26м,

![]() ),

высота штабелирования будет максимальная:

),

высота штабелирования будет максимальная:

![]() .

.

Для нахождения Lшт решим уравнение:

- коэффициент, учитывающий совмещение операций:

судно – склад: ;

судно – вагон: ;

склад – вагон: .

Для определения времени операций необходимо определить высоту подъема и опускания груза по каждому варианту работ:

судно – склад:

![]() ;

;

.

судно – вагон:

![]() .

.

склад – вагон:

так как

![]() ,

то

,

то

![]()

![]()

где – осадка судна;

– средняя высота грузовых помещений;

– расстояние от причальной стенки до уровня воды;

![]() –

высота штабеля;

–

высота штабеля;

– высота вагона от уровня головок рельса.

Lср судно-склад = (2,5+10,5+2,5+10,5+145,87)/2 = 85,94м;

Lср судно-вагон =2,5+10,5/2=7,75м;

Lср склад-вагон = 145,87/2 + 10,5/2 =78,19м.

Величины t4, t5, t6, t7 берутся из нормативов на погрузо-разгрузочные работы:

t4, с |

t5, с |

t6, с |

t7, с |

5 |

10 |

3 |

4 |

Определим для каждого варианта работ:

судно – склад:

![]() ;

;

![]() ;

;

![]() ;

;

![]()

судно – вагон:

![]()

![]()

![]()

![]()

склад-вагон:

![]()

![]()

![]()

![]()