- •1.Определение режима работы причала.

- •Транспортная характеристика груза. Определение загрузки транспортных средств.

- •Складирование:

- •Расчет среднемесячного, максимального месячного и среднесуточного грузооборотов

- •Определение интенсивности поступления в порт транспортных средств

- •Определение ориентировочного числа причалов

- •1.5. Определение примерного количества груза, перегружаемого по прямому варианту и идущего через склад

- •1.6. Приближенное определение емкости складов порта и их линейных размеров

- •2. Разработка схем механизации причала и технологии перегрузочных работ.

- •2.1. Выбор ведущей перегрузочной машины

- •2.2. Предварительная компоновка причала и определение фактической вместимости складов

- •2.3. Определение структурной схемы перегрузочного процесса и вариантов перегрузки

- •2.4. Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности

- •Определение высоты подъема:

- •Определение времени цикла по вариантам работ:

- •Циклограмма:

- •Определение производительности перегрузочного оборудования причала:

- •2.5. Оптимизация числа механизированных линий на причале

- •2.5.1. Расчет минимально необходимого количества механизированных линий на причале

- •2.5.2. Определение максимально возможного количества механизированных линий на причале

- •2.5.3. Определение рационального числа механизированных линий на причале и уточнение числа причалов

- •2.6. Корректировка числа кранов на причале

- •2.7. Уточнение параметров склада и компоновки причала

- •Определение линейных размеров склада:

- •2.8. Определение количества единиц тыловой техники и числа железнодорожных путей

- •2.9. Разработка технологических схем по вариантам перегрузки: определение количества средств малой механизации, расстановка портовых рабочих по операциям Базовый вариант:

- •Проектный вариант:

- •2.11. Определение пропускной способности перегрузочного комплекса

- •2.12. Расчет основных технико-эксплуатационных показателей

- •Проектный вариант:

- •Трудоемкость перегрузочного процесса:

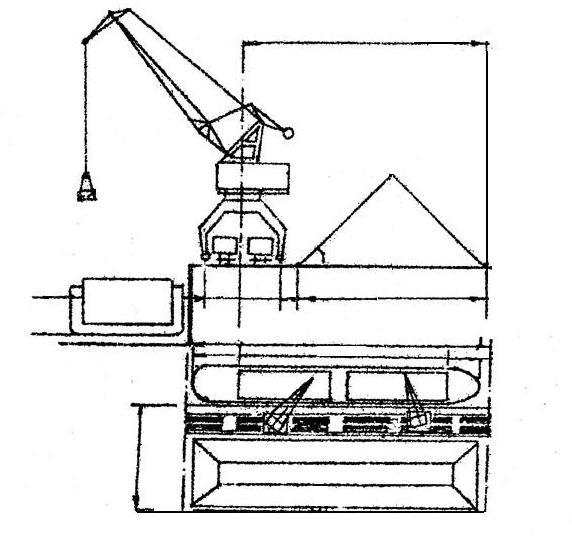

2.2. Предварительная компоновка причала и определение фактической вместимости складов

Рассчитаем размеры и вместимость фронтального склада при его обработке краном «Ганц»:

– длина склада;

;

где - максимальный вылет стрелы, м;

- ширина колеи крана, м;

- расстояние от тылового рельса до кромки штабеля, м.

;

Так рассчитывается площадь слада для ТШГ, а нам необходимо рассчитать объём.

Высота штабеля, м:

;

где - угол естественного откоса угля в покое.

Уточним нагрузку на причал для данной высоты складирования.

![]() ;

;

где – эксплуатационная нагрузка, т/м2;

h – высота складирования угля, = 9,4м.

Когда

![]() ,

форма штабеля – Клин (на кордоне).

,

форма штабеля – Клин (на кордоне).

![]()

Емкость прикордонного штабеля:

![]()

2.3. Определение структурной схемы перегрузочного процесса и вариантов перегрузки

Структурная схема перегрузочного процесса (схема I типа):

![]()

,

поэтому очевидно, что прикордонного

штабеля недостаточно. Необходимо

использовать кордонные и тыловые краны.

,

поэтому очевидно, что прикордонного

штабеля недостаточно. Необходимо

использовать кордонные и тыловые краны.

Структурная схема перегрузочного процесса (схема III типа).

Если открытый склад для хранения угля будет представлять собой обелиск (штабель между фронтальными и тыловыми кранами), то:

Рассчитаем необходимый объем по расчётной емкости склада:

![]()

При использовании кордонных и тыловых кранов ширина штабеля будет равна:

![]()

Высота складирования

![]()

![]()

Очевидно, что штабель между фронтальными и тыловыми кранами будет представлять собой клин.

Рассчитаем объем, затем и емкость штабеля находящегося между фронтальными и тыловыми кранами при высоте складирования h=17,4 м.

Д анного штабеля вполне достаточно.

Уточним нагрузку на причал для данной высоты складирования:

![]() .

.

2.4. Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности

Важным фактором, определяющим пропускную способность причала, является эксплуатационная производительность ведущей машины. Производительность машин циклического действия будет рассчитываться по формуле:

![]()

где

![]() – расчетная производительность;

– расчетная производительность;

![]() – время цикла;

– время цикла;

![]() – масса груза в одном подъеме.

– масса груза в одном подъеме.

Базовый Вариант:

Технические характеристики перегрузочной техники и грузозахватного приспособления, используемые в базовом варианте приведены ниже.

Обоснование:

Схема установки, оснащенной линией кранов «Ганц» распространенна во всех Российских портах и является идеальной в отношении интенсивность обработки/универсальность/цена. Портальные краны «Ганц» неприхотливы в обслуживании и надежны.

Характеристика крана:

-

Тип крана

«Ганц»

Группа крана

1

Грузоподъемность, т

16

Вылет стрелы, м

Наибольший

33

Наименьший

8

Колея портала, м

10,5

Высота подъема над головкой подкранового рельса, м

26

Высота опускания ниже головки подкранового рельса, м

15

Скорость подъема, м/мин

60

Скорость изменения вылета стрелы, м/мин

50

Скорость передвижения крана, м/мин

35

Частота вращения, об/мин

1,5

Характеристика грузозахватного приспособления:

-

Грейферы для угля

1

2

Грузоподъемность крана, т

16

16

Вместимость грейфера, м3

6

6,8

Объемная масса груза max кг/м3

1250

1250

Масса грейфера, кг

6535

6935

Габаритные размеры грейфера

Выше представлены четырехканатные грейферы применяемые для угля (1,2). Наиболее приемлем грейфер № 2 для крана грузоподъемностью 16 тонн. В этом случае грузоподъемность крана будет использована полностью и производительность будет максимальная. (Объемная масса груза подходящая, вместимость максимальная).

Масса груза перегружаемого за цикл:

Масса груза в одном подъеме определяется родом груза и грузозахватного устройства. Количество насыпного груза, перегружаемого грейфером за цикл, определяется по формуле:

![]()

где

![]() – объем грейфера

– объем грейфера![]() .

.

![]() - насыпная масса груза;

- насыпная масса груза;

![]() - коэффициент заполнения грейфера;

- коэффициент заполнения грейфера;

где

![]() -объем

фактически зачерпнутого груза, м3.

-объем

фактически зачерпнутого груза, м3.

Коэффициент заполнения грейфера колеблется в зависимости от слоя груза и класса грузовых помещений.

Класс трюмов |

2 класс |

|

Слой |

I |

II |

Кол-во груза

|

85% |

15% |

Коэффициент заполнения грейфера по

слоям |

0,83 |

0,70 |

Средневзвешенное значение коэффициента заполнения грейфера:

Так как уголь относится к тяжелым грузам, то естественно требуется соответствующий грейфер для тяжелых навалочных грузов. Основное отличие грейфера для тяжелых грузов заключается в их большой массе по отношению к массе полезного груза перегружаемого за цикл крана или перегружателя. Поэтому в среднем масса полезного груза по отношению к грузоподъемности крана составляет всего 30-40%.

Подберём грейфер по загрузке I слоя груза. Масса груза в грейфере составит:

![]() ;

(для грейфера №1)

;

(для грейфера №1)

![]() ;

(для грейфера №2)

;

(для грейфера №2)

Как видно из расчета, грейфер № 2 поднимет больше груза (6,208т). Собственная масса грейфера равна 6,935 т. Грузоподъемность крана будет использована в большей степени (13,14т).

Определим возможные варианты работ:

судно – склад

судно – вагон

склад – вагон

Технологический процесс состоит из следующих операций:

кордонная – складская

кордонная – вагонная

складская - вагонная

Кордонная операция осуществляется портальным краном «Ганц» в грейферном режиме. При работе на склад кран поворачивается на угол 160 градусов. При работе на вагоны кран поворачивается на угол 80 градусов.

Складская операция осуществляется портальным краном «Ганц» в грейферном режиме. Крановщик опускает грузозахватное устройство с песком на высоту 0,5 метра над уровнем склада и осуществляет раскрытие.

Вагонная операция осуществляется портальным краном «Ганц» в грейферном режиме с грузозахватным устройством объемом 5 м3. Крановщик опускает грузозахватное устройство с песком на высоту 0,5 метра над уровнем вагона и осуществляет раскрытие. При работе на склад кран поворачивается на угол 180 градусов.