Аппараты по очистке атмосферного воздуха от выбросов предприятий.

В соответствии со ст.14 ФЗ «Об охране атмосферного воздуха» выброс вредных (загрязняющих) веществ в атмосферный воздух стационарным источником допускается на основании разрешения, которым устанавливаются предельно допустимые выбросы и другие условия, которые обеспечивают охрану атмосферного воздуха.

Для охраны атмосферного воздуха технологические выбросы, а также вентиляционные выбросы после местных отсосов, содержащие пыль, вредные газы в превышающих предельно допустимые выбросы количествах, должны подвергаться очистке перед выбросом в атмосферу.

Применяемые методы очистки выбросов в воздушный бассейн разнообразны и отличаются как по конструкции аппаратов, так и по технологии обезвреживания. Их классификация по принципу действия (см. таблицу).

Группа |

Наименование группы |

Вид оборудования |

1 |

Сухие механические Пылеуловители |

Пылеосадительные камеры, циклоны (одиночные, групповые, батарейные) |

2 |

Мокрые пылеуловители |

Мокропленочные циклоны (ЦВП, СП-ВТИ), скрубберы, пенные промыватели, полые, насадочные, Вентури |

3 |

Промышленные фильтры |

Рукавные фильтры (СМЦ, ГЧ-БФМ, ФВК), волокнистые (ФВГТ), зернистые, сетчатые пылеуловители |

4 |

Электрические пылеуловители |

Сухие и мокрые электрофильтры |

5 |

Аппараты сорбционной (химической) очистки |

Абсорберы, адсорберы |

6 |

Аппараты термической и термокаталитической очистки газа от газообразных примесей |

Печи сжигания, каталитические реакторы. |

Современные аппараты по очистке газо-воздушной смеси.

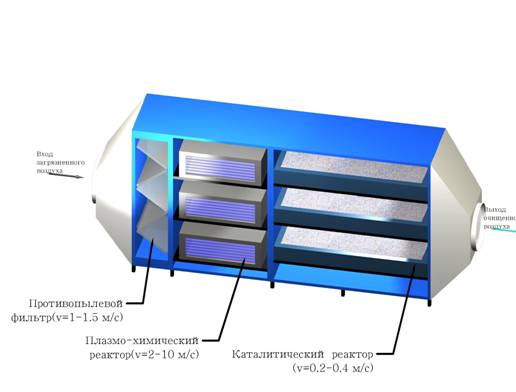

1.Оборудование «прямоточного» типа (реакторы). Предусматривает прохождение ГВС последовательно через три ступени: противопылевую, плазмохимическую, каталитическую. Конструктивно эти аппараты имеют прямоугольное сечение. Важной характеристикой конструкции является время контакта ГВС в каждой ступени. Так, например, в пылевой ступени скорости должны лежать в пределах 1,0-1,5 м/с, в плазмохимической - 2-5 м/с (иногда до 10 м/с), каталитической 0,2-0,4 м/с. Требования разных скоростей в разных ступенях установки накладывают свои ограничения на их конструкцию, что сказывается на габаритах и массе.

Для примера можно рассмотреть установку средней производительности – 10 000 м3/час. Расчет показывает, что при проходе ГВС через все ступени, соотношения площадей сечений составляют 1,85:0,55:6,9 м2 соответственно. В рассматриваемой модели вопрос такой большой разницы в сечениях при требовании одинаковых габаритов установки решается путем совмещения вертикального и горизонтального расположения модулей и кассет с фильтрами и катализатором (Рис 1.)

Рис.1. Пример прямоточного типа ПКГОУ.

Такое размещение элементов ступеней в установках определяется рядом важных параметров:

- равномерностью прохождения потока ГВС через ступени;

- расстоянием между плазмохимическим реактором (ПХР) и каталитическим реактором (КР);

- временем контакта газов.

ПХР барьерного типа представляет собой высоковольтный разрядник, где возникает низкотемпературная плазма (НТП), обеспечивающая первичную обработку воздуха. В аппаратах данного типа расстояние между плазмохимической и каталитической ступенями не может менее 3-4 см во избежание пробоя. Однако, из литературных данных известно, что расстояние между разрядной зоной и катализатором не должно превышать 1 см. Следствием этого является то, что в «прямоточных» плазмокаталитических установках основную роль в процессе окисления играют т.н. «долгоживущие» радикалы: О-, OH- и O3, cинтезируемые в разряде. В таких условиях, степень окисления сильно зависит от процессов рекомбинации, а воздействие ионов и электронов значительно ослабляется.

Вследствие различия скоростей в разных частях установки, для обеспечения расчетного времени контакта, необходимо рассчитывать в каждом случае индивидуальную конструкцию аппарата, что приводит к отсутствию унификации и увеличению затрат на изготовление аппарата.

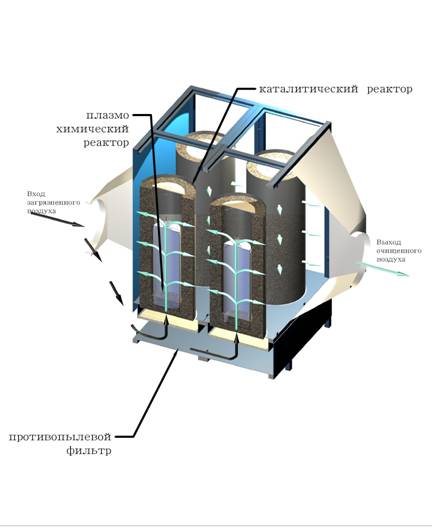

2. Оборудование «распределительного» типа. Аппараты этого типа имеют три ступени очистки в своем составе (рис.2). В данной конструкции противопылевая ступень также расположена первой по направлению потока. В объединенных в единый модуль плазмохимической и каталитической ступенях воздух распределяется от центральной оси к периферии по всему сечению. Одновременно с этим, стенки каталитической ступени реактора являются электродами плазмохимической. Происходит процесс одновременной обработки очищаемого газа. Благодаря такой конструкции устраняются тепловые и электромагнитные потери. Вся энергия идет на возбуждение катализатора и в разряд. Разрядная зона занимает практически весь объем модуля за исключением мест крепления электродов и опорно-проходного изолятора. При таком распределении активной зоны разряда и размещении катализатора, обрабатываемый газ подвергается максимально возможной обработке всеми активными частицами, синтезируемыми в разряде.

Рис.2. Пример распределительного типа ПКГОУ.

Конструкция модуля установки «распределительного» типа унифицирована и рассчитана на 800 ± 5% м3/час очищаемой ГВС. Таким образом, любое количество воздуха можно очистить путем мультипликации (набора) данных модулей.

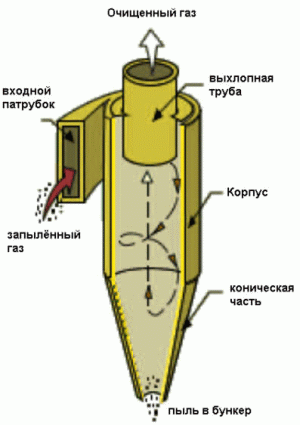

2. Циклон — воздухоочиститель, используемый в промышленности для очистки газов или жидкостей от взвешенных частиц.

Принцип очистки —инерционный (с использованием центробежной силы), а также гравитационный. Циклонные пылеуловители составляют наиболее массовую группу среди всех видов пылеулавливающей аппаратуры и применяются во всех отраслях промышленности.

П ринцип

действия:

Принцип действия простейшего противоточного

циклона (см. схему) таков: поток запылённого

газа вводится в аппарат через входной

патрубок тангенциально в верхней части.

В аппарате формируется вращающийся

поток газа, направленный вниз, к конической

части аппарата. Вследствие силы инерции

(центробежной силы) частицы пыли выносятся

из потока и оседают на стенках аппарата,

затем захватываются вторичным потоком

и попадают в нижнюю часть, через выпускное

отверстие в бункер для сбора пыли (на

рисунке не показан). Очищенный от пыли

газовый поток затем двигается снизу

вверх и выводится из циклона через

соосную выхлопную трубу.

ринцип

действия:

Принцип действия простейшего противоточного

циклона (см. схему) таков: поток запылённого

газа вводится в аппарат через входной

патрубок тангенциально в верхней части.

В аппарате формируется вращающийся

поток газа, направленный вниз, к конической

части аппарата. Вследствие силы инерции

(центробежной силы) частицы пыли выносятся

из потока и оседают на стенках аппарата,

затем захватываются вторичным потоком

и попадают в нижнюю часть, через выпускное

отверстие в бункер для сбора пыли (на

рисунке не показан). Очищенный от пыли

газовый поток затем двигается снизу

вверх и выводится из циклона через

соосную выхлопную трубу.

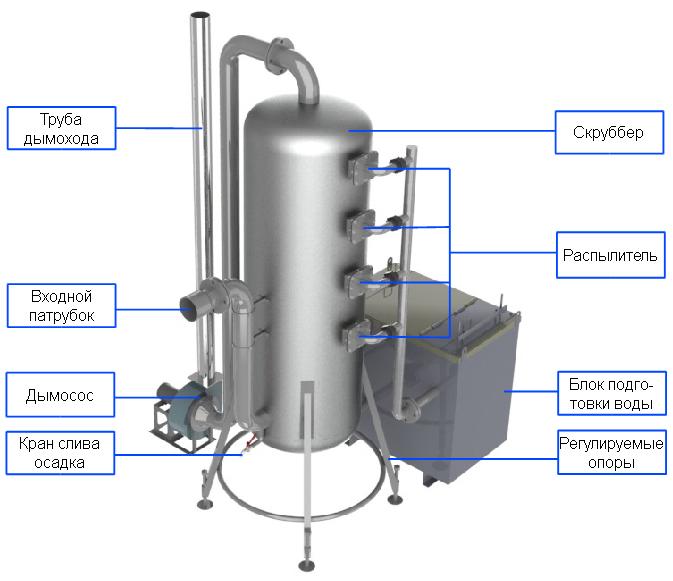

3. Скруббер – устройство, используемое для очистки твёрдых или газообразных сред от примесей в различных химико-технологических процессах.

Газоочистка:

Назначение для улавливания из отводимых с печей газов пыли, возгонов и оксидов селена, телура, свинца и других элементов. Очистка газов от примесей с помощью скрубберов относится к мокрым способам очистки. Этот способ основан на промывке газа жидкостью (обычно водой) при максимально развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Данный метод позволяет удалить из газа частицы пыли, дыма, тумана и аэрозолей (обычно нежелательные или вредные) практически любых размеров.

Выделяют следующие виды скрубберов:

башни с насадкой (насадочные скрубберы);

орошаемые циклоны (центробежные скрубберы);

пенные аппараты;

скрубберы Вентури.

О сновной

недостаток этого способа газоочистки —

образование больших объёмов шлама.

Действие аппаратов мокрой очистки газов

основано на захвате частиц пыли жидкостью,

которая уносит их из аппаратов в виде

шлама. Процесс улавливания в мокрых

пылеуловителях улучшается из-за

конденсационного эффекта - укрупнение

частиц пыли за счёт конденсации на них

водяных паров.

сновной

недостаток этого способа газоочистки —

образование больших объёмов шлама.

Действие аппаратов мокрой очистки газов

основано на захвате частиц пыли жидкостью,

которая уносит их из аппаратов в виде

шлама. Процесс улавливания в мокрых

пылеуловителях улучшается из-за

конденсационного эффекта - укрупнение

частиц пыли за счёт конденсации на них

водяных паров.

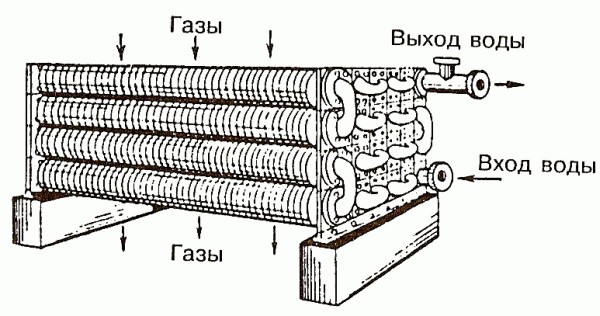

3. Экономайзеры – агрегат котельной установки для подогрева питательной воды перед её поступлением в котёл за счёт тепла уходящих газов из топки.

Р азличают

два виды экономайзеров: кипящие и

некипящие.

Конструкция

кипящих и не кипящих экономайзеров

принципиально одинаковая, только в

первом случае вода на выходе кипящая.

азличают

два виды экономайзеров: кипящие и

некипящие.

Конструкция

кипящих и не кипящих экономайзеров

принципиально одинаковая, только в

первом случае вода на выходе кипящая.

Чаще всего водяные экономайзеры выполняют из труб, согнутых в вертикальные змеевики и скомпонованных в пакеты. Для удобства эксплуатации и ремонта поверхность экономайзера разделяют на пакеты высотой до 1 м, делая между ними разрывы 65-80 см. Расположение труб экономайзера, как правило шахматное; коридорное расположение по условиям теплообмена нецелесообразно. На электростанциях питательную воду до поступления в котел подогревают в регенеративном цикле за счёт отбора пара из турбины до 215-270° C, что уменьшает величину поверхности экономайзера.