- •Методические указания

- •Методические указания

- •Содержание

- •1. Общие указания к выполнению работ

- •2. Общие требования к оформлению работ

- •Приложение а

- •Характеристика и размеры

- •Приложение б

- •Список литературы

- •Методические указания к выполнению контрольных и практических работ по дисциплине «строительная техника» (для студентов специальности 7.092101 «Промышленное и гражданское строительство»)

2. Общие требования к оформлению работ

2.1. Выполненная работа должна быть написана разборчиво чернилами на отдельных листах белой бумаги стандартного формата А4 (297×210 мм), переплетенных в брошюру. Приводимые определения, формулировки должны быть общепринятыми в технической литературе. Стиль изложения не должен противоречить общепринятым нормам литературного языка.

Работа также может быть напечатана на формате А4:

текст – шрифт Times New Roman размером 12, междустрочный интервал – 1,5;

поля – верхнее, нижнее, правое – 20 мм, левое – 25 мм;

формулы в редакторе Microsoft Equation: обычный – 12 pt; крупный индекс – 10 pt; мелкий индекс - 8 pt.

2.2. Расчеты должны быть выполнены в системе СИ и иллюстрироваться схемами и эскизами (п. 2.6). После полученных результатов расчетов необходимо указывать размеры величин.

2.3. В заключительной части работы в табличной форме на отдельных листах приводятся исходные данные задания (см. п. 1.1) и все параметры, которые определены согласно заданию (см. п. 1.2).

2.4. В конце работы приводится список использованной литературы в том порядке, в котором она встречается в тексте.

Например:

2. Спиваковский А.О., Дьячков В.К. Транспортирующие машины. – М.: Машиностроение, 1983. – 487 с.

2.5. Формулы должны быть написаны отчетливо и аккуратно. Особенно ясно и разборчиво должны быть написаны выражения с показателями степени, надстрочными и подстрочными индексами. Индексы должны быть написаны так, чтобы было видно, что это индекс, а не множитель. Если индекс состоит из двух слов, то первое сокращенное слово пишется с точкой, а второе без точки.

Например: FП.Р – усилие, обеспечивающее повсеместное растяжение тягового органа.

Знак умножения (×) употребляется только в числовых примерах (2,5×12×3=90)

Знак умножения () употребляется между цифровыми множителями, в том числе в буквенных выражениях (но не перед скобкой). Буквенные множители точкой не разделяются. Например:

![]() .

.

Пояснение элементов формул дается следующим образом, например:

![]() ,

,

где

![]() - тяговое усилие на приводном барабане,

Н;

- тяговое усилие на приводном барабане,

Н;

![]() -

запас тяговой способности привода;

-

запас тяговой способности привода;

![]() -

тяговый фактор.

-

тяговый фактор.

После пояснения элементов формул дается обоснование принятых размеров величин со ссылками на соответствующий источник, а затем эти величины подставляют в формулу в том порядке, в котором они встречаются в формуле.

Например: тяговое усилие на приводном барабане

![]() .

.

Согласно

приведенным выше расчетам получили,

например, что сила тяги нижней ветви

![]() =-1000

Н,

сила тяги верхней ветви

=-1000

Н,

сила тяги верхней ветви

![]() =6100

Н.

Поэтому

=6100

Н.

Поэтому

![]() .

.

Или требуемая мощность двигателей согласно работам [2, 7]

![]()

Здесь в квадратных скобках указан номер источника согласно списку литературы (приводится в конце пояснительной записки), из которого принята в расчете формула. Затем должно быть приведено обоснование принятых величин (аналогично предыдущему примеру).

2.6. Графический материал. Эскизы должны быть четко исполнены и органически увязаны с текстом. Чертежи, схемы, диаграммы карандашом на белой бумаге с помощью чертежного инструмента (или оформлены с применением редактора WinWord). Все графические материалы должны иметь последовательную нумерацию (например, рисунок 1, рисунок 2 и т.д.) и подрисуночные подписи. Подрисуночная подпись включает номер рисунка, его название и в большинстве случаев объяснения позиций. Если объяснения позиций даются в тексте, то не следует повторять их в подрисуночной подписи, и наоборот.

В тексте обязательно должна быть ссылка на помещенный рисунок. При обозначении позиций цифры должны располагаться преимущественно в последовательном порядке по часовой или против часовой стрелки. Цифровые обозначения не следует помещать в кружки или на «полочки».

2.7. Ответы на вопросы должны строго соответствовать сущности вопросов. Примерный план построения ответа на вопрос:

- назначение машины и механизма;

- классификация машин и механизмов данного класса;

- схема и устройство, принцип действия и области применения наиболее распространенных машин данного класса;

- технические характеристики описываемых машин;

- определение производительности, конструктивные параметры и организационные мероприятия, влияющие на производительность;

- тенденции развития машин или механизмов данного класса.

2.8. Ответы на вопросы должны быть иллюстрированы графическими материалами, выполненными согласно п. 2.6 настоящих методических указаний.

Работа 1. Определение основных параметров и расчет механизма подъема груза

1. Цель работы. На примере изучения устройства и методов расчета электрореверсивной лебедки:

- закрепить и углубить знания устройства грузоподъемных механизмов и установления их параметров;

- углубить знания и приобрести навыки производства типовых расчетов грузоподъемных механизмов;

- иллюстрировать применение в практических расчетах рядов предпочтительных чисел, параметрических и типоразмерных рядов, методов стандартизации.

1.1. Исходные данные для расчета:

- масса поднимаемого груза с грузозахватными устройствами, т;

- высота подъема груза, м;

- скорость подъема груза, м/мин;

- расстояние между осью барабана и осью отклоняющего блока, м;

- кратность полиспаста;

- количество обводных блоков;

- режим работы механизма по ИСО 4301/1;

- продолжительность включения, %.

1.2. Требуется:

- определить размеры барабана и число слоев навивки каната;

- подобрать канат и установить диаметр обводных блоков;

- подобрать редуктор, двигатель, муфту, тормоз.

1.3. В работе должны быть приведены:

- схемы, описание устройства, принцип действия и область применения строительных лебедок;

- схема механизма подъема груза (рисунок 1), включающая полиспаст, отклоняющий и обводные блоки (с указанием расстояния между осью барабана и осью отклоняющего блока, а также высоты подъема груза);

- схема полиспаста заданной кратности (рисунок 2);

- схема редуктора с указанием межосевых расстояний, чисел зубьев передач и габаритных размеров (рисунок 3);

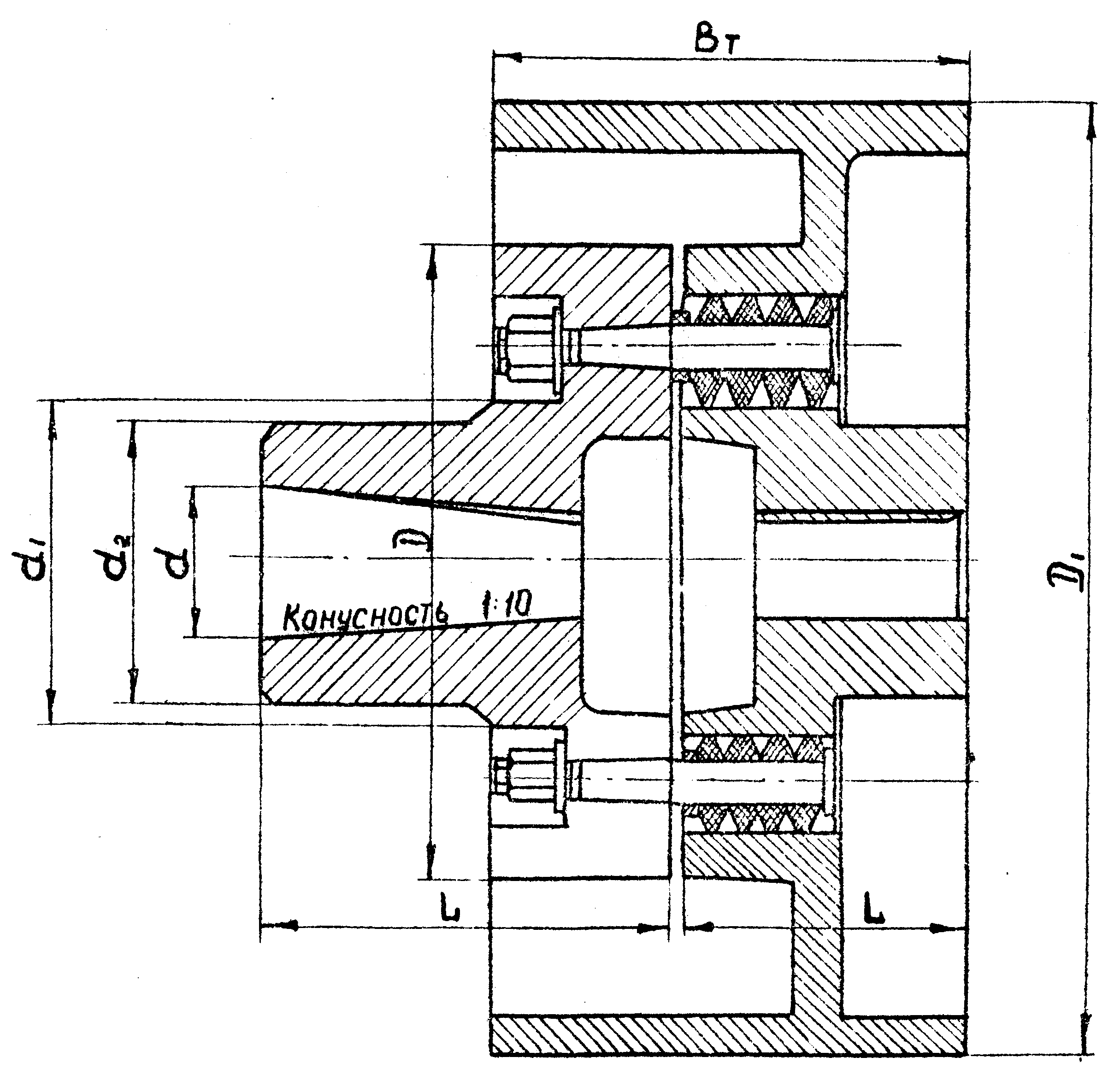

- эскиз принятой втулочно-пальцевой муфты с тормозным шкивом (или зубчатой муфты с тормозным шкивом) с указанием основных размеров (рисунок 4);

- схема принятого тормоза с указанием основных размеров (рисунок 5);

- компоновочная схема электрореверсивной лебедки с указанием основных размеров (рисунок 7).

Рисунок 1 - Схема механизма подъема груза

Рисунок 2 - Схемы полиспастов

Рисунок 3 - Схема редуктора

Р исунок

4 - Схема муфты

исунок

4 - Схема муфты

Рисунок 5 - Схема тормоза

Р исунок

6 - Схема электродвигателя

исунок

6 - Схема электродвигателя

Рисунок 7 - Компоновочная схема электрореверсивной грузовой лебедки

Для работы 1 «Определение основных параметров и расчет механизма подъема груза» рекомендуется литература 1, 3-13, 16.

2. Определение основных параметров полиспаста и барабана лебедки

2.1. Определение КПД полиспаста. Коэффициент полезного действия полиспаста, особенно при его большей кратности, в значетельной степени влияет на тяговое усилие в канате, мощность двигателя подъемного механизма, тормозной момент. При определении КПД полиспаста следует определить в первую очередь, с какого блока (подвижного или неподвижного) канат поступает на барабан лебедки или обводные блоки.

2.2. Если канат сбегает с подвижного блока, то

![]()

если канат сбегает с неподвижного блока, то

![]()

где

![]() - коэффициент полезного действия блока,

учитывающий потери, связанные с

преодолением жесткости каната при

огибании блока (см. табл. 1 приложения

А);

- коэффициент полезного действия блока,

учитывающий потери, связанные с

преодолением жесткости каната при

огибании блока (см. табл. 1 приложения

А);

1, 2, 3…n – количество ветвей каната, включая тянущую (на схеме полиспаста обозначена со стрелкой (см. рисунок 2));

iП – кратность полиспаста согласно выданному заданию (см. методические указания 1).

Характеристику опоры и условия ее работы для выбора КПД блоков принимают самостоятельно.

2.3. Определение натяжения в ветви каната, идущей на барабан, Н

![]() ,

,

где

![]() - масса поднимаемого груза с грузозахватными

устройствами, кг;

- масса поднимаемого груза с грузозахватными

устройствами, кг;

![]() -

ускорение свободного падания, 9,81 м/с2;

-

ускорение свободного падания, 9,81 м/с2;

![]() -

КПД обводного блока, принимаемый равным

КПД блока полиспаста (табл. 1 приложения

А );

-

КПД обводного блока, принимаемый равным

КПД блока полиспаста (табл. 1 приложения

А );

к - количество обводных блоков (по заданию).

2.4. Режим работы механизма устанавливают по выданному заданию согласно методическим указаниям 1.

2.5. Подбор каната грузоподъемного механизма осуществляется в соответствии с требованиями “Правил устройства и безопасной эксплуатации грузоподъемных кранов” [3] по формуле, кН

![]() ,

,

где F0 - расчетное разрывное усилие каната в целом, принимаемое при проектировании по данным Государственного стандарта, кН;

![]() -

наибольшее натяжение в ветви каната,

идущей на барабан (без учета динамических

нагрузок), кН;

-

наибольшее натяжение в ветви каната,

идущей на барабан (без учета динамических

нагрузок), кН;

![]() -

минимальный коэффициент запаса прочности

каната (см. табл. 2 приложения А).

-

минимальный коэффициент запаса прочности

каната (см. табл. 2 приложения А).

2.6. Определив значение F0, подбирают канат согласно ГОСТу по расчетному разрывному усилию каната в целом. Характеристики канатов применительно к ГОСТ 2688-80, 7665-80 приведены в работе [7, 12, 13] и в табл. 5 приложения А.

При использовании официальных изданий ГОСТов следует учитывать связь между единицами силы (1 кгс = 9, 81 Н).

2.7. Для механизмов подъема со свободной подвеской груза следует выбирать канаты крестовой свивки как менее раскручивающиеся. Если груз движется в направляющих, то следует отдавать предпочтение канатам односторонней (параллельной) свивки.

2.8. После того, как канат подобран, выписывают его полную характеристику, например, «Канат двойной свивки типа ЛК-Р конструкции 6×19 (1 + 6 + 6/6) + 1 о.с. диаметром 11 мм с разрывным усилием каната в целом 66,75 кН, ГОСТ 2688-80» или «Канат двойной свивки типа ЛК-З конструкции 6×25 (1 + 6; 6 + 12) + 1 о.с. диаметром 8,1 мм с разрывным усилием каната в целом 33,95 кН, ГОСТ 7665-80».

2.9.Определение

основных размеров барабана. Одним из

основных размеров барабана является

его диаметр

![]() .

При определении диаметра следует

учитывать правила Госнадзорохрантруда

Украины [3], согласно которым

.

При определении диаметра следует

учитывать правила Госнадзорохрантруда

Украины [3], согласно которым

![]() ,

,

где

![]() - диаметр каната, мм;

- диаметр каната, мм;

h1 - коэффициент, зависящий от режима работы механизма (см. табл. 3 приложения А ).

2.10.

Определенный диаметр барабана

округляют до ближайшего большего

значения

![]() согласно ГОСТ 6636-69 16

(табл. 4 приложения А). Далее определяют

диаметр барабана по центру витков

каната, мм

согласно ГОСТ 6636-69 16

(табл. 4 приложения А). Далее определяют

диаметр барабана по центру витков

каната, мм

![]() .

.

2.11. Определяют рабочую длину каната, наматываемого на барабан, м

![]()

где Н – высота подъема груза, м;

іП – кратность полиспаста.

2.12. Определяют общее количество витков каната на барабане

![]() ,

,

где

![]() - количество рабочих витков каната на

барабане при однослойной навивке

- количество рабочих витков каната на

барабане при однослойной навивке

![]() ;

;

zзакр = 2 - 3 – минимальное количество витков для закрепления каната;

zзап = 2 – минимальное количество запасных витков;

2.13. Определяют длину барабана с нарезанной рабочей частью из условия размещения всего рабочего участка каната на барабане в один слой, мм

![]() ,

,

где

![]() - общее количество витков каната на

барабане;

- общее количество витков каната на

барабане;

![]() -

шаг нарезки барабана, мм

-

шаг нарезки барабана, мм

![]() мм.

мм.

2.14.

Определяют максимально допустимую

рабочую длину барабана с учетом

допустимого угла отклонения

![]() каната от нормали к оси барабана, мм

каната от нормали к оси барабана, мм

![]() ,

,

где

![]() - расстояние между осью барабана и осью

отклоняющего блока, м;

- расстояние между осью барабана и осью

отклоняющего блока, м;

= 6° - максимально допустимый угол отклонения оси каната от нормали к оси барабана

2.15.

при слой навивки При однослойной навивки

каната на барабане с нарезанными

винтовыми канавками можно принять

![]() =0,1.

=0,1.

2.16. Проверяют, выдерживаются ли условия

![]()

![]() .

.

Если оба эти условия удовлетворяются, то принимают однослойную навивку каната на барабан с нарезанными винтовыми канавками без канатоукладчика. В этом случае длина барабана

![]() .

.

2.17. Если хотя бы одно из условий по п. 2.16 не выдерживается, то применяют многослойную навивку с канатоукладчиком. Схемы канатоукладчиков приведены в работе [6].

2.18. В случае многослойной навивки каната на барабане определяют количество витков каната в каждом слое

![]() , (*)

, (*)

где lp - рабочая длина каната, м;

n – принятое количество слоев навивки;

Dб – диаметр барабана по центру витков каната, м;

dк – диаметр каната, м.

Формула

(*) была выведена исходя из условия, что

рабочая длина каната равна канатоемкости

барабана, то есть

![]() .

.

2.19. Рабочая длина гладкого барабана (при многослойной навивке каната барабан выполняют гладким), мм

![]() .

.

2.20. Определяют диаметр барабана по ребордам, мм

![]() ,

,

где n – принятое количество слоев навивки.

2.21. Толщину стенки барабана принимают по эмпирическим формулам:

для чугунных:

![]() мм;

мм;

для стальных:

![]() мм.

мм.

Из условия технологии изготовления литых барабанов 12 мм.

2.22. Определяют толщину реборды, мм

![]() .

.

Толщина реборды должна быть не более толщины стенки.

2.23. Округляют габаритную длину барабана:

при однослойной навивке каната можно выполнить барабан, как без реборд, так и с ребордами, в последнем случае габаритная длина барабана, мм

![]() ;

;

при многослойной навивке каната барабан выполняют с ребордами, тогда габаритная длина барабана, мм

![]() .

.

2.24.

Округляют габаритную длину барабана

![]() до размеров согласно ГОСТ 6636-69 16

(см. табл. 4 приложения А).

до размеров согласно ГОСТ 6636-69 16

(см. табл. 4 приложения А).

2.26. Определяют диаметр отклоняющихся, обводных блоков, мм

![]() ,

,

где - диаметр каната, мм;

h2 - коэффициент, зависящий от режима работы механизма (см. табл. 3 приложения А);

Определенный

диаметр блока

![]() округляют до ближайшего большего

значения согласно ГОСТ 6636-69 16

(см. табл. 4 приложения А).

округляют до ближайшего большего

значения согласно ГОСТ 6636-69 16

(см. табл. 4 приложения А).

3. Подбор электродвигателя

3.1. Мощность электродвигателя определяют по формуле, кВт

![]() ,

,

где - наибольшее натяжение в ветви каната, идущей на барабан, кН;

![]() -

скорость навивки каната на барабан, м/с

(п. 3.2.);

-

скорость навивки каната на барабан, м/с

(п. 3.2.);

![]() -

КПД механизма лебедки (п. 3.3).

-

КПД механизма лебедки (п. 3.3).

3.2. Величину определяем с учетом кратности полиспаста механизма подъема, м/с

![]()

где

![]() - скорость подъема груза, м/мин;

- скорость подъема груза, м/мин;

iП – кратность полиспаста.

3.3. Коэффициент полезного действия механизма лебедки

![]() ,

,

где

![]() - КПД барабана, равный 0,96;

- КПД барабана, равный 0,96;

![]() -

КПД редуктора, равный 0,94.

-

КПД редуктора, равный 0,94.

3.4. Пользуясь данными [7, 12, 13] или табл. 6, 7 и 8 приложения А, подбирают двигатель мощностью, ближайшей к N, с учетом заданной продолжительности включения ПВ.

3.5. Техническая характеристика выборного электродвигателя и его геометрические параметры записываются в следующем виде:

Характеристика двигателя

Показатели |

Значения показателей |

Тип двигателя |

МТF 411-6 |

Мощность на валу при ПВ = 40%, кВт |

22 |

Частота вращения вала двигателя, мин-1 |

965 |

Максимальный момент, Н·м |

650 |

Момент инерции ротора, кг·м2 |

0,510 |

Масса, кг |

280 |

Габаритные размеры, мм: |

|

высота |

527 |

ширина |

440 |

длина |

877 |

Размеры двигателя выписывают из источников [7, 12, 13] или табл. 9 и 10 приложения А.

4. Подбор редуктора

4.1. Определяют необходимую частоту вращения вала барабана, мин-1

![]() ,

,

где

![]() - скорость навивки каната на барабан,

м/с

(п. 3.2.)

- скорость навивки каната на барабан,

м/с

(п. 3.2.)

4.2. Определяют необходимое расчетное передаточное число редуктора

![]()

где

![]() и

и

![]() - соответственно частота вращения вала

электродвигателя и барабана, мин-1

- соответственно частота вращения вала

электродвигателя и барабана, мин-1

4.3. Редуктор выбирают, исходя из синхронной скорости вращения вала электродвигателя, мощности, режима работы и необходимого передаточного числа. Исходные данные для подбора редукторов помещены в работах [7, 12, 13] или в табл. 11, 12 и 13 приложения А. Причем, если расчетом получено передаточное число u50, то рекомендуется выбирать цилиндрические редукторы серии Ц2; если передаточное число u>50, то рекомендуется выбирать коническо-цилиндрические редукторы серии КЦ2. Техническую характеристику редуктора и его межосевые расстояния записывают в следующем виде:

Характеристика принятого редуктора

Показатели |

Значения |

Обозначение, серия |

Ц2-400 |

Передаточное число |

16,3 |

Выходной конец тихоходного вала |

М |

Схема сборки |

2 |

Мощность, передаваемая редуктором, кВт |

42,8 |

Частота вращения, мин-1 |

1000 |

Режим работы |

Т |

Межосевые расстояния, мм |

|

быстроходной ступени |

150 |

тихоходной ступени |

250 |

Масса, кг |

317 |

Габаритные размеры, мм: |

|

высота |

505 |

ширина |

380 |

длина |

805 |

Размеры редуктора выписывают из источников [7, 12, 13] или табл. 14, 15 и 16 приложения А.

4.4. После выбора редуктора осуществляют расчет фактической скорости подъема груза

![]()

где г – скорость подъема груза по заданию, м/мин;

![]() -

расчетное передаточное число редуктора

(п. 4.2);

-

расчетное передаточное число редуктора

(п. 4.2);

![]() -

передаточное число принятого редуктора.

-

передаточное число принятого редуктора.

4.5. Отклонение фактической скорости подъема груза от заданной

![]() ,

,

где

![]() и

и

![]() - соответственно заданная и фактическая

скорость подъема груза, м/мин.

- соответственно заданная и фактическая

скорость подъема груза, м/мин.

5. Определение тормозного момента.

5.1. Статический момент на валу барабана, создаваемый наибольшим рабочим грузом, Н·м

![]() .

.

5.2. Момент на тормозном валу, Н·м

![]() .

.

5.3. Необходимый тормозной момент устанавливают с учетом коэффициента запаса торможения, который зависит от режима работы механизма. Тормозной момент равен, Н·м

![]()

где

![]() - коэффициент запаса торможения (табл.

17 приложения А).

- коэффициент запаса торможения (табл.

17 приложения А).

6. Подбор тормоза

6.1. Тормоз подбирают по величине тормозного момента по [7, 12, 13] или по табл. 20 и 21 приложения А.

6.2. Техническую характеристику тормоза записывают в следующем виде:

Характеристика принятого тормоза

Показатели |

Значения |

Тип тормоза |

ТКТ-200 |

Тормозной момент (максимальный), Н·м |

160 |

Диаметр тормозного шкива, мм |

200 |

Допускаемая продолжительность включения ПВ, % |

40 |

Масса, кг |

37 |

Габаритные размеры, мм: |

|

высота |

407 |

ширина |

177 |

длина |

518 |

7. Подбор муфты

7.1. Соединение вала электродвигателя с валом редуктора осуществляется при помощи упругой втулочно-пальцевой или зубчатой муфты. Целесообразно, чтобы роль тормозного шкива выполняла одна из полумуфт. При этом используются работы [7, 12, 13] или табл. 18 и19 приложения А.

7.2. Муфта выбирается по наибольшему передаваемому моменту. При выборе муфты необходимо, чтобы выполнялись следующие условия:

момент, передаваемый муфтой, должен быть равен или больше тормозного момента

;

;диаметр тормозного шкива муфты

должен быть равен диаметру необходимого

тормозного шкива

должен быть равен диаметру необходимого

тормозного шкива

для выбранного тормоза.

для выбранного тормоза.

7.3. После выбора муфты выписывают ее техническую характеристику в следующем виде:

Характеристика муфты

Показатели |

Значения |

Обозначение муфты |

МУВП с тормозным шкивом |

Момент, передаваемый муфтой (наибольший), Н·м |

500 |

Диаметр тормозного шкива, мм |

200 |

Ширина шкива, мм |

95 |

Момент инерции, кгм2 |

0,1274 |

Масса, кг |

25 |

8. Проверка работоспособности тормоза

8.1.

Окружное тормозное усилие

![]() между поверхностями трения каждой

колодки двухколодочного тормоза с

поверхностью трения шкива определяют

по формуле, Н

между поверхностями трения каждой

колодки двухколодочного тормоза с

поверхностью трения шкива определяют

по формуле, Н

![]() ,

,

где

![]() - диаметр тормозного шкива, м.

- диаметр тормозного шкива, м.

8.2. Нормальное давление колодок на шкив, Н

![]() ,

,

где

![]() - коэффициент трения вальцованной ленты

по чугуну (стали) при отсутствии смазки

=0,42

- коэффициент трения вальцованной ленты

по чугуну (стали) при отсутствии смазки

=0,42

8.3. Площадь соприкосновения со шкивом, м2

![]() ,

,

где - диаметр тормозного шкива, м;

![]() -

ширина колодки, м

(обычно принимается на 5-10 мм

меньше ширины шкива);

-

ширина колодки, м

(обычно принимается на 5-10 мм

меньше ширины шкива);

![]() -

угол обхвата колодкой шкива, град.

Для тормозов ТКТГ и ТКТ угол

-

угол обхвата колодкой шкива, град.

Для тормозов ТКТГ и ТКТ угол

![]() 70°.

70°.

8.4. Среднее удельное давление между колодкой и шкивом, Н/м2.

![]() .

.

8.5. Должно соблюдаться условие

![]() ,

,

где

![]() - допускаемое удельное давление, для

вальцованной ленты по металлу

=0,4

МПа для спусковых тормозов и

=0,6

МПа для стопорных тормозов.

- допускаемое удельное давление, для

вальцованной ленты по металлу

=0,4

МПа для спусковых тормозов и

=0,6

МПа для стопорных тормозов.

8.6. Проверяют тормоз по нагреву из условия

![]() ,

,

где

![]() =2,5106

Вт/м2

– допускаемая величина показателя

нагрева;

=2,5106

Вт/м2

– допускаемая величина показателя

нагрева;

![]() -

линейная скорость точки на поверхности

тормозного шкива, м/с.

-

линейная скорость точки на поверхности

тормозного шкива, м/с.

Величину находим из формулы, м/с

![]() ,

,

где

![]() - диаметр тормозного шкива, м;

- диаметр тормозного шкива, м;

![]() -

частота вращения тормозного вала (вала

электродвигателя), мин-1.

-

частота вращения тормозного вала (вала

электродвигателя), мин-1.

На этом заканчивается расчет грузоподъемного устройства. Далее приводится техническая характеристика и компоновочная схема электрореверсивной грузовой лебедки, вычерченная в масштабе (см. рисунок 7). В характеристике отражаются исходные данные задания и обоснованные расчетом характеристики механизма.

Техническая характеристика механизма подъема груза

Масса поднимаемого груза, т.

Высота подъема, м.

Кратность полиспаста.

Режим работы механизма.

Продолжительность включения, %.

Канат (условное обозначение каната).

Количество обводных (включая отклоняющих) блоков.

Барабан (гладкий, с нарезанными канавками), размеры в мм:

габаритная длина;

рабочая длина;

диаметр;

диаметр по ребордам;

толщина стенки;

шаг нарезки;

число слоев навивки.

Двигатель:

тип;

мощность на валу при ПВ %, кВт;

частота вращения вала двигателя, мин-1.

Редуктор:

обозначение;

передаточное число;

передаваемая мощность, кВт;

частота вращения быстроходного вала, мин-1;

режим работы.

Муфта:

тип;

наибольший передаваемый момент, Н·м;

диаметр тормозного шкива, мм;

ширина шкива, мм;

момент инерции муфты, кгм2.

Тормоз:

тип;

тормозной момент, Н·м;

диаметр тормозного шкива, мм;

допускаемое значение ПВ, %;

среднее удельное давление между колодками и шкивом, МПа.

Работа 2. Определение основных параметров одноприводного прямолинейного ленточного конвейера

1. Цель работы. На примере изучения устройства ленточных конвейеров:

- закрепить и углубить знания устройства ленточных конвейеров и принципов установления их параметров;

- углубить знания и приобрести навыки производства типовых расчетов машин непрерывного действия с гибким тяговым органом;

- иллюстрировать применение в практических расчетах рядов предпочтительных чисел, параметрических и типоразмерных рядов, методов стандартизации.

1.1. Исходные данные для расчета:

- перемещаемый материал;

- характеристика кусковатости;

- характеристика атмосферных условий;

- характеристика поверхности приводного барабана;

- характеристика загрузочного и вид разгрузочного устройств;

- конструктивная производительность конвейера;

- длина транспортирования;

- угол наклона конвейера к горизонту.

1.2. Требуется определить:

- ширину ленты, м;

- скорость ленты, м/с;

- тип опор (для грузонесущей и порожняковой ветвей);

- угол наклона боковых роликов, град;

- диаметр роликов, мм;

- расстояние между роликоопорами грузонесущей и порожняковой ветвей, м;

- усилия в сбегающей и набегающей ветвях, их распределение по длине, Н;

- окружное усилие на барабане, Н;

- минимально допустимое натяжение ленты, Н;

- усилие натяжения ленты, Н;

- ход натяжного устройства, м;

- тип ленты, количество прокладок;

- толщину верхней и нижней обкладок;

- толщину ленты, мм;

- диаметры натяжного и приводного барабанов, мм;

- длины барабанов, мм;

- мощность двигателя, кВт, и тип выбранного двигателя;

- передаточное число редуктора и тип выбранного редуктора.

1.3. К расчету прилагаются:

Описание назначения, устройства и принципа действия ленточных конвейеров.

Схема конвейера, на которой должны быть показаны приводные (приводной) барабаны, отклоняющие барабаны (в том числе натяжной), очистные устройства, загрузочное устройство.

Расчетная схема конвейера.

Схема роликоопор грузовой и порожней ветвей с указанием основных размеров.

Диаграмма натяжения ленты конвейера по его длине.

Таблица параметров, определенных согласно заданию.

Список использованной литературы.

Для работы 2 «Определение основных параметров одноприводного прямолинейного ленточного конвейера» рекомендуется литература 1, 2, 4-8, 10-12, 14-19.

2. Определение основных параметров одноприводного прямолинейного ленточного конвейера.

2.1. Подготовка к проведению расчета.

2.1.1. Перед производством расчета необходимо изучить конструкции конвейеров и принцип их действия.

2.1.2. Вычерчивается схема ленточного конвейера, описывается устройство конвейера, указываются области применения конвейерного транспорта.

2.1.3. Ознакамливаются с методикой расчета конвейера, при этом обращают особое внимание на порядок тягового расчета, определение силы тяги на элементарных участках, построение диаграммы натяжений тягового органа, выбор типа ленты в зависимости от перемещаемого материала.

2.2. Определение ширины ленты.

2.2.1. Необходимая ширина ленты для обеспечения заданной производительности определяется по формуле, м

![]() ,

,

где - ширина ленты, м;

- конструктивная производительность конвейера, т/ч;

![]() -

коэффициент производительности (см.

табл. 1 приложения Б);

-

коэффициент производительности (см.

табл. 1 приложения Б);

![]() -

коэффициент, учитывающий уменьшение

поперечного сечения насыпного груза

при наклонной установке конвейера (см.

табл. 2 приложения Б);

-

коэффициент, учитывающий уменьшение

поперечного сечения насыпного груза

при наклонной установке конвейера (см.

табл. 2 приложения Б);

- скорость движения ленты (см. табл. 3 приложения Б), м/с;

![]() -

коэффициент, учитывающий угол естественного

откоса транспортируемого материала

(см. табл. 4 приложения Б);

-

коэффициент, учитывающий угол естественного

откоса транспортируемого материала

(см. табл. 4 приложения Б);

![]() -

насыпная масса транспортируемого

материала (см. табл. 5 приложения Б), т/м3.

-

насыпная масса транспортируемого

материала (см. табл. 5 приложения Б), т/м3.

2.2.2. Для грузов, содержащих куски, во избежание ссыпания груза с ленты, ширина ленты, мм, должна быть проверена по кусковатости.

Для рядового груза

![]() ,

,

Для сортировочного груза

![]() ,

,

где

![]() - средний размер куска транспортируемого

материала, мм

- средний размер куска транспортируемого

материала, мм

![]() ,

,

где

![]() ;

;

![]() - максимальный и минимальный размеры

куска транспортируемого материала (см.

табл. 6 приложения Б), мм.

- максимальный и минимальный размеры

куска транспортируемого материала (см.

табл. 6 приложения Б), мм.

2.2.3. Большее из значений, определенных по производительности и проверенных по кусковатости, ширины ленты округляется до предусмотренного ГОСТ 20-85 18 размера В: 400, 500; 650; 800; 1000; 1200; 1400; 1800; 2000 мм.

2.3. Определение исходных данных для тягового расчета.

2.3.1. Вес груза на 1 м длины ленты определяется по формуле, Н/м

![]() ,

,

где - конструктивная производительность конвейера, т/ч;

- скорость движения ленты, м/с.

2.3.2. Вес 1 м ленты при ее ширине В, м, первоначально определяют ориентировочно, а затем уточняют по результатам тягового расчета, Н/м

![]() .

.

2.3.3. Диаметр роликов устанавливают в зависимости от ширины ленты.

Ширина ленты В, м: 0,4; 0,5; 0,65; 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0.

Диаметр роликов, мм: 89; 102; 102; 127; 127; 127; 159; 159; 194; 194.

2.3.4.

Вес вращающихся частей роликоопор для

грузонесущей

![]() и порожняковой

и порожняковой

![]() ветвей конвейера определяют ориентировочно.

Для грузонесущей ветви, как правило,

принимают трехроликовые опоры, для

порожняковой – однороликовые.

ветвей конвейера определяют ориентировочно.

Для грузонесущей ветви, как правило,

принимают трехроликовые опоры, для

порожняковой – однороликовые.

Тип опоры |

Диаметр ролика, мм |

|||

89 |

102 |

127 |

159 |

|

Формулы для определения веса роликоопор, Н |

||||

Трехроликовая |

80В+90 |

150В+120 |

200В+140 |

250В+150 |

Однороликовая |

80В+30 |

150В+40 |

200В+45 |

250В+50 |

2.3.5.

Расстояние

![]() между опорами на грузонесущей ветви

принимается в зависимости от ширины

ленты и насыпной массы груза.

между опорами на грузонесущей ветви

принимается в зависимости от ширины

ленты и насыпной массы груза.

Ширина ленты В, м |

0,4 - 0,5 |

0,65 - 0,8 |

1,0 - 1,2 |

1,4 - 2,0 |

Расстояние между опорами , м, при насыпной массе груза, т/м3: до 1 1-2 свыше 2 |

1,5 1,4 1,3 |

1,4 1,3 1,2 |

1,3 1,2 1,1 |

1,2 1,1 1,0 |

2.3.6.

Расстояние

![]() между опорами на порожняковой ветви

принимают в 2-3 раза больше, чем на

грузонесущей:

между опорами на порожняковой ветви

принимают в 2-3 раза больше, чем на

грузонесущей:

![]()

2.3.7. Вес вращающихся частей роликоопор на 1 м длины конвейера рассчитывают по формулам, Н/м:

- для грузонесущей ветви

![]() ;

;

- для порожняковой ветви

![]()

где

и

![]() - вес вращающихся частей роликоопор

соответственно на грузонесущей и

порожняковой ветвях конвейера, Н;

- вес вращающихся частей роликоопор

соответственно на грузонесущей и

порожняковой ветвях конвейера, Н;

и - расстояние между роликоопорами соответственно на грузонесущей и порожняковой ветвях конвейера, м.

2.3.8. Специфические местные сопротивления на разгрузочном устройстве определяют по эмпирическим формулам, Н:

- для разгрузочной тележки

![]() ,

,

- для сбрасывающего плужка

![]() ,

,

где - ширина ленты, м;

![]() -

вес груза на 1 м

длины конвейера, Н/м.

-

вес груза на 1 м

длины конвейера, Н/м.

2.3.9. Специфические местные сопротивления на загрузочном устройстве определяют по формулам, Н:

- при трении груза о борт, на который лента не опирается

![]() ;

;

- при трении груза о борт, на котором лежит лента

![]() ,

,

где - вес груза на 1 м длины конвейера, Н/м;

![]() -

длина загрузочного устройства, м.

-

длина загрузочного устройства, м.

2.4. Тяговый расчет

2.4.1. Тяговый расчет начинают с составления расчетной схемы конвейера: реальную схему (рисунок 1), содержащую приводные барабаны 1 и 4, отклоняющие барабаны 3, 5, 7, очистные устройства 2 и 6, загрузочные и разгрузочные устройства, заменяют на предельно упрощенную схему (рисунок 2). Приводную станцию вне зависимости от ее сложности изображают одним кружком, отклоняющие барабаны оставляют в минимальном количестве, необходимом для вычерчивания схемы, места загрузки и разгрузки сдвигают к концам конвейера.

Границы прямолинейных участков обозначают точками, нумеруемые с точки сбегания ленты с приводного барабана по ходу ее движения.

Рисунок 1 - Схема ленточного конвейера

Рисунок 2 - Расчетная схема ленточного конвейера

2.4.2. Сила тяги нижней порожняковой ветви, Н

![]() , (1)

, (1)

где

![]() - коэффициент, учитывающий дополнительные

сопротивления, имеющиеся на любом

конвейере (отклоняющие барабаны, очистные

устройства), принимают в зависимости

от длины конвейера (см. табл. 7 приложения

Б);

- коэффициент, учитывающий дополнительные

сопротивления, имеющиеся на любом

конвейере (отклоняющие барабаны, очистные

устройства), принимают в зависимости

от длины конвейера (см. табл. 7 приложения

Б);

![]() -

коэффициент,

учитывающий

условия работы конвейера

(см. табл. 8

приложения Б);

-

коэффициент,

учитывающий

условия работы конвейера

(см. табл. 8

приложения Б);

![]() -

угол наклона конвейера к горизонту,

град.

-

угол наклона конвейера к горизонту,

град.

Сила тяги верхней грузонесущей ветви, Н

![]() , (2)

, (2)

где

![]() - сумма местных сопротивлений на

разгрузочных и загрузочных устройствах.

- сумма местных сопротивлений на

разгрузочных и загрузочных устройствах.

В

формулы (1), (2) знак (+)

у

![]() становится тогда, когда лента на

рассматриваемом участке движется снизу

вверх, а знак (-)

– если лента движется сверху вниз. Так,

например, на участке 1-2 (рисунок 2) лента

движется вниз, поэтому в формуле для

у

должен быть принят (-),

а в формуле (2) для данного случая знак

(+).

становится тогда, когда лента на

рассматриваемом участке движется снизу

вверх, а знак (-)

– если лента движется сверху вниз. Так,

например, на участке 1-2 (рисунок 2) лента

движется вниз, поэтому в формуле для

у

должен быть принят (-),

а в формуле (2) для данного случая знак

(+).

2.4.4.

Определив значения

и

,

строят диаграмму натяжений. Проводят

ось ординат (ось натяжений), на которую

наносят отметки масштаба сил, но ось

абсцисс (ось длины контура) не проводят,

а только подразумевают. Для вычерчивания

диаграммы натяжений на оси ординат в

произвольном месте наносят точку 1

(точка сбегания ленты с приводного

барабана). Точка 2

будет находиться от точки 1

на расстоянии

![]() (длина конвейера) по перпендикуляру к

оси ординат (в направлении подразумеваемой

оси абсцисс) и на расстоянии

в направлении оси ординат, поскольку

сила тяги

есть разность натяжений в точках 1

и 2.

Если по результатам вычислений сила

тяги получена со знаком (+),

то ее значение откладывают по направлению

оси ординат вверх (рисунок 3, а),

если сила тяги по результатам вычислений

получена со знаком (-),

то ее значение откладывают по направлению

оси ординат вниз (см. рисунок 3, б).

Поскольку

линейная функция

(длина конвейера) по перпендикуляру к

оси ординат (в направлении подразумеваемой

оси абсцисс) и на расстоянии

в направлении оси ординат, поскольку

сила тяги

есть разность натяжений в точках 1

и 2.

Если по результатам вычислений сила

тяги получена со знаком (+),

то ее значение откладывают по направлению

оси ординат вверх (рисунок 3, а),

если сила тяги по результатам вычислений

получена со знаком (-),

то ее значение откладывают по направлению

оси ординат вниз (см. рисунок 3, б).

Поскольку

линейная функция

![]() ,

то график на участке 1

- 2

будет прямой линией.

,

то график на участке 1

- 2

будет прямой линией.

Рисунок 3 - Фрагмент диаграммы для определения минимального натяжения ленты

2.4.5. Точка 3 совпадает с точкой 2 (длиной тягового органа на поворотном пункте и его сопротивлением, при расчете натяжений методом диаграмм пренебрегают).

2.4.6.

Точка 4

будет находиться от точки 3

на расстоянии

![]() (в данном случае

(в данном случае

![]() =

)

в направлении оси абсцисс и на расстоянии

в направлении оси ординат.

=

)

в направлении оси абсцисс и на расстоянии

в направлении оси ординат.

Точки 3 и 4 соединяют прямой и получают диаграмму натяжений, не имеющую нанесенной оси абсцисс (рисунок 3).

2.4.7. Несмотря на незавершенный характер диаграммы, она показывает, в какой точке натяжение минимальное, в какой точке натяжение максимальное, чему равно тяговое усилие приводного блока. Эту величину определяют по диаграмме с учетом масштаба сил или по формуле.

По формуле

![]()

с учетом знаков.

2.4.8. Для окончания диаграммы необходимо нанести ось абсцисс, соответствующую ограничениям по минимуму натяжения тягового органа. Необходимо рассмотреть следующие ограничения:

- повсеместное растяжение тягового органа;

- натяжение тягового органа, не допускающее срыва сцепления на приводе;

- минимальное натяжение грузонесущей ветви ленты по допустимой стреле провеса ленты между роликоопорами.

2.4.9.

По первому условию от точки с минимальным

натяжением тягового органа вниз

откладывают значение повсеместного

растяжения

![]() и проводят прямую (предполагаемая ось

абсцисс), перпендикулярную оси ординат.

На рисунке 4, а

и проводят прямую (предполагаемая ось

абсцисс), перпендикулярную оси ординат.

На рисунке 4, а

![]() отложено вниз от точки 1,

а на рисунке 4, б

– вниз от точки 2.

отложено вниз от точки 1,

а на рисунке 4, б

– вниз от точки 2.

Минимальное натяжение ленты по условию повсеместного растяжения, Н

![]()

2.4.10. По второму условию определяют минимально допустимое натяжение сбегающей ветви ленты, не допускающее срыв сцепления на приводе, Н

![]() ,

,

где

![]() - тяговое усилие приводного блока, Н;

- тяговое усилие приводного блока, Н;

![]() -

запас тяговой способности привода,

принимаемый 1,31,4;

-

запас тяговой способности привода,

принимаемый 1,31,4;

- угол обхвата приводного барабана лентой, град;

![]() -

коэффициент сцепления ленты с барабаном

(табл. 9 приложения Б).

-

коэффициент сцепления ленты с барабаном

(табл. 9 приложения Б).

Значение

![]() принимают с учетом угла обхвата приводного

барабана лентой, материала и состояния

поверхности приводного барабана (табл.

9 приложения Б).

принимают с учетом угла обхвата приводного

барабана лентой, материала и состояния

поверхности приводного барабана (табл.

9 приложения Б).

2.4.11.

Значение

![]() откладывают вниз от точки 1,

соответствующей точке сбегания ленты

с приводного барабана и проводят прямую

(предполагаемую ось абсцисс),

перпендикулярную оси ординат.

откладывают вниз от точки 1,

соответствующей точке сбегания ленты

с приводного барабана и проводят прямую

(предполагаемую ось абсцисс),

перпендикулярную оси ординат.

2.4.12. По третьему условию определяют минимальное натяжение груженной ветви ленты, исходя из допустимой стрелы провеса ленты между роликоопорами, Н

![]() ,

,

где

![]() - расстояние между роликоопорами на

грузонесущей ветви, м;

- расстояние между роликоопорами на

грузонесущей ветви, м;

- вес груза на 1 м длины конвейера, Н/м;

![]() -

вес 1 м

длины ленты, Н/м.

-

вес 1 м

длины ленты, Н/м.

Бóльшую

из величин

![]() рекомендуется принимать для быстроходных

сильно нагруженных лент.

рекомендуется принимать для быстроходных

сильно нагруженных лент.

2.4.14. Значения откладывают вниз от точки, соответствующей минимальному натяжению грузовой ветви и проводят прямую (предполагаемую ось абсцисс), перпендикулярную оси ординат.

2.4.14. За действительную ось абсцисс выбирают такую, которая является нижайшей, например, на рисунке 4, а за действительную ось абсцисс принимается ось, проведенная по условию минимально допустимого натяжения сбегающей ветви ленты, не допускающего срыв сцепления на . На рисунке 4, б за действительную ось абсцисс принимается ось, проведенная из условия минимального натяжения груженой ветви ленты по допустимой стреле провеса ленты между роликоопорами.

2.4.15. Для придания диаграмме законченного вида необходимо:

- указать направление оси абсцисс (оси длины контура);

- на оси ординат нанести отметки масштаба сил и проставить соответствующие числовые значения;

- указать натяжения в сечениях тягового органа в точках 1 - 4;

- указать максимальное натяжение в сечении гибкого тягового органа.

Р исунок

4 - Диаграмма натяжения тягового органа

исунок

4 - Диаграмма натяжения тягового органа

2.5. Усилие натяжного барабана.

2.5.1. Усилие натяжения должно уравновешивать натяжение обеих ветвей ленты, Н

![]()

Значения

![]() принимают из диаграммы.

принимают из диаграммы.

2.6. Определение мощности и выбор двигателя.

2.6.1.

Если

![]() (двигательный режим), то мощность

двигателя определяют из формулы, кВт

(двигательный режим), то мощность

двигателя определяют из формулы, кВт

![]() .

.

При

тормозном режиме

![]() ,

который может возникать при транспортировании

груза под уклон:

,

который может возникать при транспортировании

груза под уклон:

![]() ,

,

где

![]() - тяговое усилие на барабане, Н;

- тяговое усилие на барабане, Н;

- скорость движения ленты, м/с;

![]() -

коэффициент режима. Для одноприводных

ленточных конвейеров

=1;

-

коэффициент режима. Для одноприводных

ленточных конвейеров

=1;

![]() -

коэффициент полезного действия. Для

одноприводных ленточных конвейеров

=0,87-0,92.

-

коэффициент полезного действия. Для

одноприводных ленточных конвейеров

=0,87-0,92.

2.6.2. По полученной расчетной мощности выбирают асинхронный двигатель по табл. 12 приложения Б или из работы [12 и выписывают его техническую характеристику:

Характеристика двигателя

Показатели |

Значения показателей |

Тип двигателя |

АК 60-4 |

Мощность на валу, кВт |

7 |

Режим работы |

Н |

Частота вращения вала двигателя, мин-1 |

1400 |

|

2 |

Момент инерции, кг·м2 |

0,11 |

Масса, кг |

125 |

Габаритные размеры, мм: |

|

высота |

460 |

ширина |

500 |

длина |

695 |

2.7. Количество прокладок

2.7.1.

Количество прокладок в ленте

![]() находится из табл. 11 приложения Б и

формулы

находится из табл. 11 приложения Б и

формулы

![]()

где

![]() - наибольшее натяжение ленты по диаграмме

натяжения, Н;

- наибольшее натяжение ленты по диаграмме

натяжения, Н;

![]() -

запас прочности ленты (см. табл. 10

приложения Б);

-

запас прочности ленты (см. табл. 10

приложения Б);

![]() -

предел прочности на разрыв прокладки

на 1 м

ее ширины, Н/м

(см. табл. 11 приложения Б);

-

предел прочности на разрыв прокладки

на 1 м

ее ширины, Н/м

(см. табл. 11 приложения Б);

- ширина ленты, м.

По

условию сохранения формы ленты между

опорами

![]() .

Заводы обычно поставляют ленты с

= (38).

.

Заводы обычно поставляют ленты с

= (38).

2.7.2. Толщина ленты, мм

![]() ,

,

где

![]() - толщина рабочей обкладки ленты, мм

(табл. 11 приложения Б);

- толщина рабочей обкладки ленты, мм

(табл. 11 приложения Б);

![]() -

толщина нерабочей обкладки ленты, мм

(табл. 11 приложения Б);

-

толщина нерабочей обкладки ленты, мм

(табл. 11 приложения Б);

![]() -

толщина прокладки, мм

(табл. 11 приложения Б).

-

толщина прокладки, мм

(табл. 11 приложения Б).

2.7.3. Масса 1 м ленты, кг

![]() ,

,

где - ширина ленты, м;

![]() -

толщина ленты, мм.

-

толщина ленты, мм.

2.8. Размеры барабанов

2.8.1. Диаметр приводного барабана по условию отсутствия расслоения ленты от изгибных напряжений, мм

- для лент с основой из хлопчатобумажных тканей

![]() ,

,

- для лент с основой из синтетических тканей

![]() .

.

2.8.2. Диаметр приводного барабана по допустимому удельному давлению ленты на поверхность барабана, м

![]() ,

,

где - максимальное натяжение ленты, Н (по диаграмме натяжений);

- ширина ленты, м;

![]() -

допускаемое удельное давление, принимаемое

0,4 МПа.

-

допускаемое удельное давление, принимаемое

0,4 МПа.

2.8.3.

Диаметр приводного барабана

![]() принимают по большему из полученных

значений

в соответствии со стандартным рядом:

принимают по большему из полученных

значений

в соответствии со стандартным рядом:

=250; 315; 400; 630; 800; 1000; 1250; 1600; 2000; 2500 мм

2.8.4.

Длину барабана

![]() принимают на 150-200 мм

больше ширины ленты

принимают на 150-200 мм

больше ширины ленты

![]() .

.

2.8.5.

Диаметр хвостового (натяжного) барабана

![]() принимают равным, мм

принимают равным, мм

![]() .

.

2.8.6.

Диаметр отклоняющих барабанов

![]() принимают равным, мм

принимают равным, мм

![]() .

.

2.8.7.

Диаметр отклоняющего барабана, служащего

для увеличения угла обхвата приводного

барабана

![]() ,

принимают равным, мм

,

принимают равным, мм

![]() .

.

2.8.8. Принимаемые диаметры барабанов должны соответствовать стандартному ряду (см. п. 2.8.3).

2.9. Частота вращения приводного барабана, передаточное число редуктора, ход натяжного устройства.

2.9.1. Частота вращения приводного барабана определяется, исходя из скорости движения ленты и принятого диаметра барабана, мин-1

![]() .

.

2.9.2. Расчетное передаточное число редуктора определяют, исходя из соотношения частоты вращения двигателя к частоте вращения приводного барабана

![]() ,

,

где

![]() - частота вращения вала двигателя, мин-1.

- частота вращения вала двигателя, мин-1.

2.9.3. По табл. 11-13 приложения А или из источников [7, 12, 13] выбирают редуктор, исходя из необходимого передаточного числа, частоты вращения вала электродвигателя и его мощности, при этом режим работы считают непрерывным. Техническую характеристику редуктора и его межосевые расстояния записывают в следующем виде:

Характеристика принятого редуктора

Показатели |

Значения |

Обозначение, серия |

Ц2-350 |

Передаточное число |

32,42 |

Выходной конец тихоходного вала |

М |

Схема сборки |

2 |

Мощность, передаваемая редуктором, кВт |

10,7 |

Частота вращения, мин-1 |

1500 |

Режим работы |

Н |

Межосевые расстояния, мм |

|

быстроходной ступени |

150 |

тихоходной ступени |

200 |

Масса, кг |

204 |

Габаритные размеры, мм: |

|

высота |

409 |

ширина |

330 |

длина |

700 |

Размеры редуктора выписывают из источников [7, 12, 13] или табл. 14, 15 и 16 приложения А.

2.9.3. Ход натяжного устройства должен компенсировать упругое и остаточное удлинение ленты. Длина хода, м

![]() ,

,

где - ширина ленты, м;

- длина конвейера, м.