- •Утверждаю

- •Инженерная графика

- •Часть 4 соединения деталей

- •Раздел 2 неразъемные соединения 34

- •Раздел 3. Специальные соединения деталей 47

- •Введение

- •Раздел 1 разъемные соединения

- •1.1 Виды разъемных соединений

- •1.2 Резьбовые соединения

- •1.2.1 Метрическая резьба

- •1.2.2 Дюймовая резьба

- •1.2.3 Трубная цилиндрическая резьба

- •1.2.4 Трапецеидальная резьба

- •1.2.5 Упорная резьба

- •1.2.6 Круглая (полукруглая) резьба

- •1.2.7 Прямоугольная резьба

- •1.3 Условное изображение и обозначение резьбы на чертежах

- •1.4 Болтовое соединение

- •1.5 Шпилечное соединение

- •Р ис. 1.16. Изображение болта на чертеже р ис. 1.17. Упрощенное изображение болтового соединения

- •1.6 Винтовое соединение

- •1.7 Изображение гайки и шайбы

- •1.8 Другие виды разъемных соединений.

- •1.8.1 Трубное соединение

- •1.8.2 Ходовые (винтовые) соединения

- •1.8.3 Зубчатое (шлицевое) соединение

- •1.7.4 Шпоночное соединение

- •1.7.5 Соединение штифтами

- •1.7.6 Шплинты

- •Раздел 2 неразъемные соединения

- •2.1 Сварные соединения

- •Знак катета и вспомогательные знаки выполняют сплошными тонкими линиями, высотой, равной высоте цифр, входящих в обозначение шва.

- •Р ис. 2.5. Нанесение условного обозначения сварного шва

- •2.2. Клепаные соединения

- •2.3. Соединения деталей пайкой

- •Р ис. 2.12. Изображение клепаного соединения на виде и разрезе

- •2.4. Клеевые соединения

- •2.5. Соединения сшиванием и металлическими скобами

- •Раздел 3. Специальные соединения деталей

- •3.1 Зубчатые передачи

- •3.1.1 Общие сведения о передачах вращения

- •3.1.2 Назначение зубчатых передач

- •Р ис. 3.3. Виды зубчатых колес

- •3.1.3 Условные обозначения зубчатых колес

- •Р ис. 3.6. Изображение зубчатого колеса с указанием его элементов, терминов и обозначений

- •3.2. Пружины

- •Литература

Знак катета и вспомогательные знаки выполняют сплошными тонкими линиями, высотой, равной высоте цифр, входящих в обозначение шва.

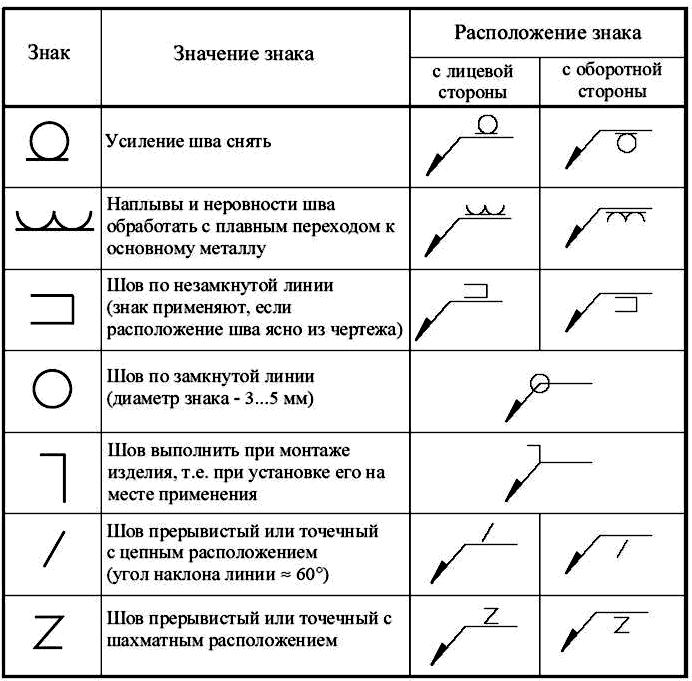

Для обозначения сварных швов используют вспомогательные знаки, приведенные на рис. 2.7. В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

При наличии одинаковых швов на чертеже:

обозначение наносят у одного изображения, а у остальных проводят линии-выноски с полками для указания номера шва (рис. 2.8, а);

без полок и без номера, если все швы одинаковы (рис. 2.8, б) - обозначение шва приводят один раз в технических требованиях чертежа.

Р ис. 2.5. Нанесение условного обозначения сварного шва

Рис. 2.6. Структура условного обозначения стандартного шва

Примеры условного обозначения сварных швов:

ГОСТ 14806–80 = Т5 – РиЗ = 1 6–50 Z 100 – шов выполняется электродуговой сваркой алюминия, соединение тавровое Т5, сварка ручная в среде защитных газов РиЗ, катет шва 6 мм А6, шов шахматный, длина провариваемого участка 50 мм, шаг – 100 мм (50 Z 100).

ГОСТ 5264–80–С18 – шов выполняется ручной электродуговой сваркой при монтаже 1, шов стыковой (С 18) по незамкнутому контуру.

2.2. Клепаные соединения

Клепаное соединение - неразъёмное соединение деталей при помощи заклепок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Заклепка представляет собой стержень круглого сечения, один конец которого имеет сферическую (рис. 2.9, а), коническую (рис. 2.9, б) или другую форму.

Существует несколько разновидностей заклёпок:

обычные (классические) заклёпки горячей и холодной клёпки для общего применения;

стержневые заклёпки для высоконагруженных соединений;

трубчатые и полутрубчатые заклёпки для малонагруженных соединений;

пистонные заклёпки для соединение мягких материалов;

закладные заклёпки для создания соединения при доступе только с одной стороны;

взрывные заклёпки;

болт-заклёпки и т. д.

Рис. 2.7. Вспомогательные знаки для обозначения сварных швов (ГОСТ 2.312-72)

Последние время широкое распространение получили закладные трубчатые заклёпки, представляющие собой трубочку, развальцованную с одной стороны со вставленным в неё пуансоном (стержнем с шариком на конце) (см. рис. 2.9, в).

Рис. 2.8. Обозначение стандартного сварного шва

Рис. 2.9. Фотография заклепок

На современном этапе развития технологии заклепочное соединение уступает место сварке и склеиванию, которые обеспечивают большую производительность и более высокую прочность соединения.

Применение заклепочного соединения распространено в основном в авиа- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка, для:

исключения изменение структуры металла;

коробления конструкции из-за перегрева расположенных рядом деталей;

соединение разнородных, трудно свариваемых и не свариваемых материалов;

соединениях деталей с затруднительным доступом и контролем качества;

предотвращения распространения усталостной трещины из детали в деталь.

Преимущества заклёпочных соединений:

Не позволяет распространяться усталостным трещинам, повышая надёжность всего изделия.

Позволяет соединять не поддающиеся сварке материалы.

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса - необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную.

2. Повышенная материалоёмкость соединения - заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации.

4. Процесс сопровождается шумом и вибрацией.

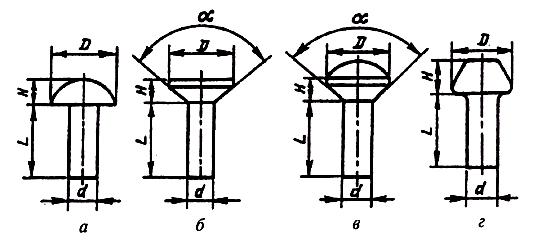

Головки заклепок могут иметь сферическую, коническую или коническо-сферическую форму. В зависимости от этого различают головки:

полукруглые (рис. 2.10, а),

потайные (рис. 2.10, б),

полупотайные (рис. 2.10, в),

плоские (рис. 2.10, г).

Рис. 2.10. Виды заклепок

Технология выполнения заклепочного соединения:

В соединяемых деталях выполняют отверстия сверлением или другим способом.

В сквозное отверстие соединяемых деталей вставляют до упора головной стержень заклепки - заклепка может быть в горячем или холодном виде.

Свободный конец заклепки выходит за пределы детали примерно на 1,5d.

Свободный конец заклепывают ударами или сильным давлением и создают вторую головку.

По характеру расположения соединяемых деталей различают:

соединения внахлестку (рис. 2.11, а) - один лист материала накладывают на другой;

соединения встык – листы материала подводят встык и соединяют наложенной на них одной (рис. 2.11, б, в, г) или двумя накладками.

По расположению заклепок швы делятся на:

однорядные;

двухрядные (рис. 2.11, а, б, в);

многорядные (рис. 2.11, г);

параллельные (рис. 2.11, б, в);

шахматные (рис. 2.11, а, г).

Рис. 2.11. Виды заклепочных соединений

Диаметр стержней заклепок выбирают по специальным таблицам. Ориентировочно он принимается равным толщине соединяемых деталей. Длину стержня заклепки принимают с учетом толщины соединяемых деталей и припуска.

На сборочных чертежах головки заклепок изображают не по их действительным размерам, а по относительным размерам, в зависимости от диаметра стержня заклепки d.

На чертежах указывают все конструктивные размеры швов клепаного соединения (рис. 2.12). При этом не вычерчивают все заклепки соединения - показывают одну заклепку и место расположения остальных (пересечение осей) (рис. 2.13).

На чертежах наносятся следующие обозначения:

диаметр (d) и длина (L) стержня заклепки;

группа металла и номер ГОСТ, определяющего форму головки и покрытие.

Например, заклепка, имеющая полукруглую головку, длину d=25 мм, диаметр стержня d = 10 мм, изготовленная из металла группы ОО, без покрытия имеет обозначение: Заклепка 10x25 ГОСТ 10299—80.