- •Втуп Історія розвитку розробки нафтових, газових та газоконденсатних родовищ.

- •Класифікація родовищ природного газу

- •Етапи розробки газових і газоконденсатних родовищ

- •Історія розвитку нафтових, газових та газоконденсатних родовищ.

- •Темп і послідовність буріння свердловин

- •Геометрія розташування свердловин на площі

- •Щільність сітки свердловин

- •Кількість резервних свердловин

- •Наявність і спосіб дії на пласти

- •Системи заводнювання

- •Технологія розробки.

- •Фізико-хімічні властивості багатокомпонентних сумішей.

- •Лекція 5.

- •Режими родовищ природних газів

- •Лекція №6 Приплив нафти і газу до свердловини.

- •Приплив газу до вибою свердловини за двочленним законом фільтрації

- •2.2 Підготовка свердловин до експлуатації

- •Рівняння припливу рідини у свердловину.

- •Визначення розподілу тиску та температури в пласті та по стовбуру свердловини.

- •Визначення тиску в газовій свердловині.

- •Температурний режим газових свердловин.

- •Фактори, що визначають газовіддачу.

- •Методи збільшення газовіддачі.

- •Критерії доцільності застосування методів підвищення нафтовіддачі

- •Прогнозування коефіцієнта кінцевої газовіддачі за промисловими даними.

- •Особливості проектування розробки.

- •Визначення показників розробки газового родовища при водонапірному режимі

- •Визначення показників розробки газоконденсатного родовища

- •Розрахунки стосовно до пружного режиму

- •Розрахунки стосовно до режиму розчиненого газу

- •2.Основи теорії поршневого витіснення нафти водою

- •Техніка та технологія досліджень.

- •Технологія і техніка гідродинамічних досліджень і вимірювань

- •3.Гідродинамічні дослідження свердловин на усталених режимах

- •Гідродинамічні дослідження свердловин і пластів на неусталених режимах

- •Дослідження газових свердловин при нестаціонарних режимах фільтрації

- •Метод відновлення тиску

- •Методика промислових досліджень.

- •Інтерпретація результатів дослідження свердловин.

- •2.2 Підготовка свердловин до експлуатації

- •Способи експлуатації свердловин

- •Принцип та характеристика роботи газорідинного піднімача

- •Експлуатація свердловин фонтанним способом.

- •Конструкції і системи газліфтних піднімачів

- •Вибір раціонального способу експлуатації свердловин.

- •Характерні періоди розробки родовищ природних газів.

- •Ускладнення при експлуатації газових свердловин

- •Експлуатація газових свердловин в пластах з підошовною водою

- •Боротьба з ускладненнями в процесі експлуатації.

- •Солевідкладення при експлуатації газових свердловин, методи боротьби з ними

- •Боротьба з винесенням піску під час експлуагації свердловин

- •Хімічні реагенти і технології для очистки нафтопромислового обладнання свердловин і порового простору пластів від аспв

- •Аналіз, контроль і регулювання процесу розробки родовищ.

- •Регулювання розробки нафтових родовищ

- •3. Аналіз стану технологій техніки видобування:

- •Способи експлуатації нафтових, газових та газоконденсатних свердловин.

- •Типи фонтанних свердловин, види й умови фонтанування

- •Види фонтанування і типи фонтанних свердловин

- •538 Отворами та фільтр-сітку, через які рідина із свердловини надходить у насос. У верхній частині насоса розмішується ловильна головка із зворотним клапаном, до якого прикріплюють нкт.

- •Основні поняття про раціональну розробку родовищ.

- •Вибір раціонального способу експлуатації свердловин.

- •Вибір раціонального варіанта розробки газоконденсатного і газового родовища

- •Проектування розробки газових родовищ при пружно-водонапірному режимі покладу.

- •Методи побудови характеристик витіснення

- •Регулювання розробки нафтових родовищ.

- •Моделювання процесів розробки.

- •Література, що рекомендована до виконання курсового проекту

- •36601, М. Полтава, просп. Першотравневий, 24

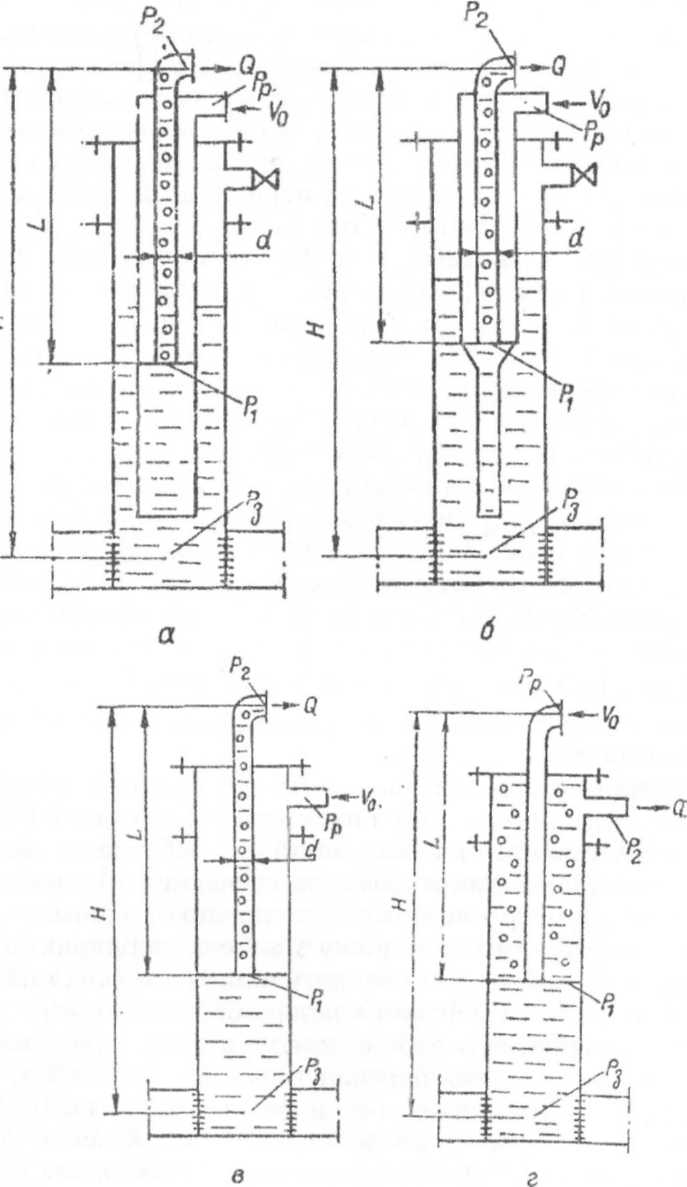

Конструкції і системи газліфтних піднімачів

Конструкція будь-якого газліфтного піднімача повинна забезпечувати у свердловині наявність двох каналів: а) для запомпування газу; б) для піднімання газорідинної суміші на поверхню. Такі канали можуть бути створені двома паралельними або концентрично розміщеними рядами труб. Ліфт із паралельними рядами труб не одержав розповсюдження.

Залежно від кількості рядів труб, концентрично розміщених у свердловині, розрізняють дворядні, півторарядні й однорядні піднімачі (рис. 3.13). У перших двох піднімачах зовнішній ряд труб опускають до інтервалу перфорації для покращення умов винесення піску :і вибою за рахунок збільшення швидкості потоку (через меншу площу поперечного перерізу за одного і того ж дебіту). Газ з витратою V0 подають у міжтрубний простір між першим (зовнішнім) і другим (внутрішнім) рядами труб.

У теперішній час застосовують однорядний піднімач, коли в експлуатаційну колону опускається один ряд НКТ. Як найменш металоємний і найдешевший, він забезпечує можливість безперешкодної зміни діаметра і довжини підіймальних труб, причому діаметр уже може бути значно більшим.

Для кращого винесення піску з вибою свердловини труби опускають до вибою, а газ вводять вище на необхідній глибині через робочий газліфтний клапан або через отвори в робочій муфті. Клапан або робоча муфта під час прохождения газу створюють постійний перепад тиску 0,1...0,15 МПа, який утримує рівень р::дини нижче точки введення газу на 10...15 м і забезпечує рівномірне надходження газу в підіймальні труби. За рахунок цього зменшується пульсація в роботі, яка зумовлює руйнування пласта й утворення піщаних пробок.

Різновиди та область застосування газліфтного способу.

У

процесі розробки родовища умови

експлуатації свердловин погіршуються:

а) якщо обводнюється продукція, то

збільшується гідростатичний тиск стовпа

флюїдів, утворюється високов'язка

емульсія, зростають втрати тиску на

тертя в стовбурі і викидній лінії, що

призводить до зростання вибійного рв

і

гирловго тисків![]() ,

зменшується ефективний газовий фактор

,

зменшується ефективний газовий фактор

![]() ,

і збільшується необхідна для ліфтування

питома

,

і збільшується необхідна для ліфтування

питома

витрата

газу![]() ;.б)якщо

не застосовується система підтримування

пластового тиску або вона недостатньо

ефективна, то можливе зменшення пластового

тиску рпл

і

відповідно рв

і

;.б)якщо

не застосовується система підтримування

пластового тиску або вона недостатньо

ефективна, то можливе зменшення пластового

тиску рпл

і

відповідно рв

і![]() ,

що викликає збільшення

,

що викликає збільшення

![]() Це

призводить до порушення умови фонтанування,

тобто

Це

призводить до порушення умови фонтанування,

тобто![]()

Оскільки

умові

![]() відповідає

тиск

відповідає

тиск

![]() ,

а

,

а

![]() то свердловина припиняє фонтанування

за певного дебіту рідини

то свердловина припиняє фонтанування

за певного дебіту рідини

![]() .

Зі збільшенням вибійного тиску рв

зменшується

необхідна питома витрата газу

.

Зі збільшенням вибійного тиску рв

зменшується

необхідна питома витрата газу

![]() ,

тому підтримуванням пластового тиску

продовжується період фонтанування

до настання певноїобводненості продукції

,

тому підтримуванням пластового тиску

продовжується період фонтанування

до настання певноїобводненості продукції

![]() ,

аза наявності великої гідропровідності

пласта іноді навіть до 100% обводненості

продукції.

,

аза наявності великої гідропровідності

пласта іноді навіть до 100% обводненості

продукції.

Продовженням

фонтанної експлуатації в аспекті

фізичної суті є газліфтна експлуатація,

коли потрібну кількість газу для

підіймання рідини на поверхню (для

ліфтування) закачують у свердловину з

поверхні. Пластову енергію, що припливає

та характеризується газовим фактором

![]() .

Поповнюють запомповуванням газу у

свердловину з поверхні, створюючи штучне

фонтанування, яке називають газліфтним

підніманням, аспосіб експлуатації -

газліфтним.

.

Поповнюють запомповуванням газу у

свердловину з поверхні, створюючи штучне

фонтанування, яке називають газліфтним

підніманням, аспосіб експлуатації -

газліфтним.

Умову роботи газліфтного піднімача (газліфта), аналогічно умові газліфтного фонтанування, можна записати так:

![]()

де

![]() -

питома витрата газу, що запомповується

(приведена

-

питома витрата газу, що запомповується

(приведена

до витрати рідини, що піднімається).

Піднімач, в якому використовують повітря або вуглеводневий газ, називають відповідно ерліфтом або газліфтом. Перевага ерліфта полягає тільки в необмеженій кількост повітря. Коли застосовують газліфт, то на відміну від ерліфта забезпечується повна утилізація газу, зберігання й утилізація легких фракцій нафти, утворення в обводнених свердловинах менш стійкої емульсії, для руйнування якої потребуються менші витрати. Тому в теперішній час застосовується тільки газліфт.

Газ можна подавати з допомогою компресора. Такий різновид газліфта називають компресорним газліфтом. Якщо нафтовий газ відділяють від видобутої нафти, піддають промисловій підготовці і запомповують у газліфтні свердловини, то такий процес називають замкнутим газліфтним циклом. Природний вуглеводневий газ можна подавати із сусіднього газового родовища (за даними техніко-економічних розрахунків допустимим з позицій окупності і транспортування газу на відстань до декількох десятків кілометрів), з магістрального газопроводу або з газобензинового заводу. Підготовка природного газу на тафтовому промислі не потрібна, оскільки вона здійснена вже на газовому промислі.

У разі безкомпресорного газліфтна природний газ під власним тиском надходить із свердловин газових або газоконденсатних родовищ. Годі ж здійснюється його очищення й осушення. На нафтовому промислі іноді здійснюється тільки підігрівання. Якщо нафтове і газове родовища залягають, на одній площі, то за достатньо високого гиску з газовому покладі можна організувати внутрішньосвердловинний безкохпресорний газліфт, відмінною рисою якого є надходження газу з вище- або нижчезалеглого газового пласта безпосередньо в нафтову свердловину, яка розкриває і газовий пласт.

Область застосування газліфта. - високо кодебітиі свердловини з високим вибійним тиском; свердловини з високими газовими факторами і вибійними тисками нижче тиску насичення нафти газом; піскові (що містять у продукції пісок) свердловини, а також свердловини у важкодоступних районах (наприклад, у Західному Сибіру з затоплюваністю, наводками, болотами чи на Алясці). Це пояснюється високою техніко-економічною ефективністю, відсутністю у свердловинах механізмів і деталей, що труться, простотою обслуговування свердловин і регулювання роботи.

Проте система компресорного газліфта має і недоліки: а) низький коефіцієнт корисної дії всієї газліфтної системи (0,09-0,16), що включає компресорну станцію, газопроводи і свердловини, порівняно з насосними способами 0,25-0,3 для відцентрових і 0,25 - для штанговонасосного); б) великі капітальні витрати на будівництво компресорної станції і газопроводів; в) великі енергетичні витрати на компримування (стискання) газу; г) порівняно високі експлуатаційні витрати на обслуговування компресорної станції.

Газліфт застосовують тільки за наявності достатньої кількості вуглеводневого газу. Тому через названі недопіки роблять спочатку техніко-ексномічне зіставлення газліфтного і насосного способів експлуатації, а відтак уже здійснюють вибір найбільш ефективного способу. У разі безкомпресорного газліфта собівартість видобування нафти може бути в декілька разів меншою, ніж у випадку експлуатації свердловин із застосуванням штангових евердловинно-насосних устаткувань.

Якщо на промислі вже організовано газліфтну експлуатацію свердловин, а вибійні тиски і дебіти зменшилися (менше 50 т/доб), то з метою підвищення техніко-економічної ефективності видобування нафти можна перевести роботу свердловин із безперервного газліфта на періодичний, коли газ за-помповується у свердловину періодично.

Рисунок - Конструкції і системи газліфтних піднімачів: в - відповідно два-, півтора- і однорядний піднімачі кільцевої системи; г - однорядний піднімач центральної системи

Залежно від напрямку подавання газу розрізняють кільцеву і центральну системи піднімачів. У разі кільцевої системи газ запомповують у кільцевий (затрубний або міжтрубний) простір (див. рис. 3.13, а, б, е), а в разі центральної - в центральні труби (див. рис. 3.13, г). На практиці більшість газліфтних свердловин працюють зі створеною кільцевою системою, оскільки: а) оптимальні умови ліфтувания забезпечуються, звичайно, за малих прохідних перерізів; б) пісок роз'їдає з'єднанн муфт на трубах і можливим є розрив труб; в) у разі видобування парафінистої нафти періодичне видалення відкладів парафіну зі стінок кільцевого простору ускладнено.

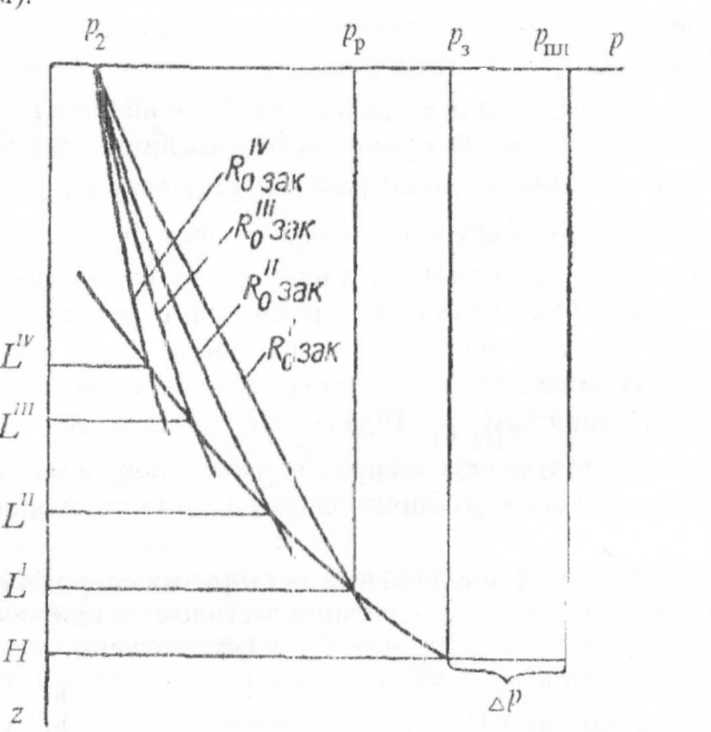

Принцип

проектування газліфтної експлуатації

свердловин.

Під

час проектування

газліфтної експлуатації свердловини

необхідно пов'язати між собою робочий

тиск запомповування газу

![]() ,

витрату запомпованого газу,

,

витрату запомпованого газу,

![]() ,

глибину введення газу

,

глибину введення газу

![]() ,

(довжину підіймальних труб) і діаметр

підіймальних труб

,

(довжину підіймальних труб) і діаметр

підіймальних труб![]() Дебіт свердловини

Дебіт свердловини

![]() і

вибійний тиск

і

вибійний тиск

![]() відомі

з проекту розробки родовища. Тиск на

викид:, зі свердловини

відомі

з проекту розробки родовища. Тиск на

викид:, зі свердловини

![]() визначаємо

з умови нафтогазозбору продукції. Тоді

для заданих значин діаметра і витрати

газу будуємо криву розподілу тиску від

гирлового тиску

визначаємо

з умови нафтогазозбору продукції. Тоді

для заданих значин діаметра і витрати

газу будуємо криву розподілу тиску від

гирлового тиску

![]() за

принципом зверху-вниз і від вибійного

тиску

за

принципом знизу-вверх (рис. 3.15). Точка

перетину цих ліній визначає глибину

введення газу

і

тиск газу на цій глибині .

За

формулами розрахунку спадного потоку

газу визначаємо робсчий тиск запомповування

газу

за

принципом зверху-вниз і від вибійного

тиску

за

принципом знизу-вверх (рис. 3.15). Точка

перетину цих ліній визначає глибину

введення газу

і

тиск газу на цій глибині .

За

формулами розрахунку спадного потоку

газу визначаємо робсчий тиск запомповування

газу

![]() Відзначимо,

що оскільки в системі знаходиться текуче

середовище, то зміна тиску в одній точці,

наприклад з тиском рр,

призводить до зміни тиску в усій системі.

Відзначимо,

що оскільки в системі знаходиться текуче

середовище, то зміна тиску в одній точці,

наприклад з тиском рр,

призводить до зміни тиску в усій системі.

![]()

Лекція 19.

Експлуатація свердловин штангово-насосним способом

Подавання свердловинного штангового насоса.

Особливості експлуатації свердловин, обладнаних штанговими насосами в ускладнених умовах.

Принципи проектування експлуатації свердловин штанговим свердловиннонасосним устаткуванням.

Експлуатація свердловин штангово-масосншм способом

Штангове свердловинно-насосне устаткування. .Зупинка або відсутність фонтанування свердловин змушували розробляти інші способи піднімання нафти на поверхню. Спочатку цс: були тартальні споссби, коли: рідина піднімалася чисто механічними пристроями: колодязне видобування, тартания желонкою (довге вузьке відро з кульовим клапаном знизу), поршнювання (свабування). Відтак застосували ерліфт. Але він не зміг конкурувати зі штанговими свердловинними насосами, якими і в наші часи обладнано більшість свердловин.

Відмітна особливість штангового свердле винно-насосного устатковання (УШСН) полягає в тому, що у свердловині встановлюють плунжерний (поршневий) насос, який задіюється поверхневим приводом за допомогою колони штанг (рис. 3.16).

Штангове свердловинно-насосне устатковання містить у собі: а) наземне обладнання - верстат-качалку (ВК), обладнання гирла; б) підземне обладнання - насосно-компресорні труби (НКТ), насосні штанги (НШ), свердловинний штанговий насос (СШН) та різні захисні пристрої

Подавання свердловинного штангового насоса. Внаслідок переміщення плунжера в циліндрі насоса :;а повний (подвійний) хід (вверх та вниз) гирлового штока витісняється об'єм

![]() (3.35)

(3.35)

де:

F

- площа

поперечного перерізу плунжера (циліндра)

насоса; S

- довжина

ходу гирлового (полірованого) штока, що

береться рівною довжині ходу плунжера

![]() .

.

Якщо маємо п ходів (коливань головки балансира) за хвилину, то хвилинне подавання

![]() (3.36)

(3.36)

Помноживши на кількість хвилин за добу, стримаємо теоретичне подавання насоса:

![]() (3.37)

(3.37)

Але дійсне (фактичне) подавання Q насоса, виміряне ьа поверхні, як правило, менше Qт. Відношення дійсного подавання до теоретичного називають коефіцієнтом подавання штангового насоса:

![]() (3.38)

(3.38)

Годі дійсне подавання

![]() (3.39)

(3.39)

.Коефіцієнт

подавання

![]() може

змінюватись від 0 до 1,0. У свердловинах,

де проявляється так званий фонтанний

ефект, тобто в частково фонтануючих

через насос свердловинах,

може

змінюватись від 0 до 1,0. У свердловинах,

де проявляється так званий фонтанний

ефект, тобто в частково фонтануючих

через насос свердловинах,

![]() Робота

нассса вважається нормальною, якщо ап

=0,6-0,8.

Робота

нассса вважається нормальною, якщо ап

=0,6-0,8.

Довгі

колони штанг та труб під

час

надання колоні зворотно-поступального

руху в процесі роботи ус тат KOBE

ння

поводяться як пружні стержн:.. За

рахунок пружних деформацій Штанг та

труб зменшується довжина ходу плунжера

![]() порівняне

з довжиною ходу гирлового штока S,

що

безпосередньо вплиЕає

на

величину подавання.

порівняне

з довжиною ходу гирлового штока S,

що

безпосередньо вплиЕає

на

величину подавання.

Значина

довжини ходу гирлового штока S

задається

при проектуванні експлуатації свердловини

УСШН. Для розрахунку

![]() необхідно

визначити навантаження, що викликають

деформації.

необхідно

визначити навантаження, що викликають

деформації.

У

точці підвішування штанг діють статичні

та змінні навантаження. Статичні

(або постійні) навантаження

![]() зумовлені

вагою штанг у рідині Рш

та

загою стозпа рідини Рр,

що

піднімається. Змінні навантаження

складають динамічнії сили (інерційні

зумовлені

вагою штанг у рідині Рш

та

загою стозпа рідини Рр,

що

піднімається. Змінні навантаження

складають динамічнії сили (інерційні

![]() та

вібраційні

та

вібраційні

![]() )

і

сили

тертя

)

і

сили

тертя

![]() .

Інерційні навантаження викликають

прискорення колони штанг під час зміни

руху вверх і вниз (у нижній і верхній

мертвих точках) та інерцію стовпа рідини

в момент початку її руху. Вібраційні

(коливальні) навантаження зумовлені

тим. що колона насосних штанг здійснює

вимушені коливання, які надає їй

верстат-качалка, а в штангах,

крім

цього, виникають власні коливання під

дією ударного прикладання на плунжер

та знімання навантаження

.

Інерційні навантаження викликають

прискорення колони штанг під час зміни

руху вверх і вниз (у нижній і верхній

мертвих точках) та інерцію стовпа рідини

в момент початку її руху. Вібраційні

(коливальні) навантаження зумовлені

тим. що колона насосних штанг здійснює

вимушені коливання, які надає їй

верстат-качалка, а в штангах,

крім

цього, виникають власні коливання під

дією ударного прикладання на плунжер

та знімання навантаження

![]() .

Сили терта складаються з сил:

.

Сили терта складаються з сил:

а) механічного

тертя колони штанг та труб

![]() у

похилих

і

викривлених свердловина);;

у

похилих

і

викривлених свердловина);;

б) тертя

плунжера

до

стінки циліндра

![]()

в) гідродинамічного

тертя штанг в рідині

![]() ;

;

г) гідравлічного

опору в нагнітальному клапані

![]() ;

;

д) гідравлічного

опору (терта) під час руху рідини в трубах

![]()

Особливості експлуатації свердловин, устаткованих штанговіши насосами, в ускладнених умовах. Ускладнення в експлуатації насосних свердловин зумовлені великим газо-вмістом на вході в насос, підвищеним вмістом піску в продукції (піскопроявлення), наявністю високов'язких нафт та водо-нафтових емульсій, істотним викривленням стовбура свердловини, відкладами парафіну та) мінеральних солей, високою температурою тощо.

Нафтовий газ виконує роботу з піднімання рідини з вибою на поверхню. Але значна кількість вільного газу на вході призводить до зменшення коефіцієнта подавання насоса. Відомо декілька методів боротьби зі шкідливим впливом вільного газу на роботу насосів.

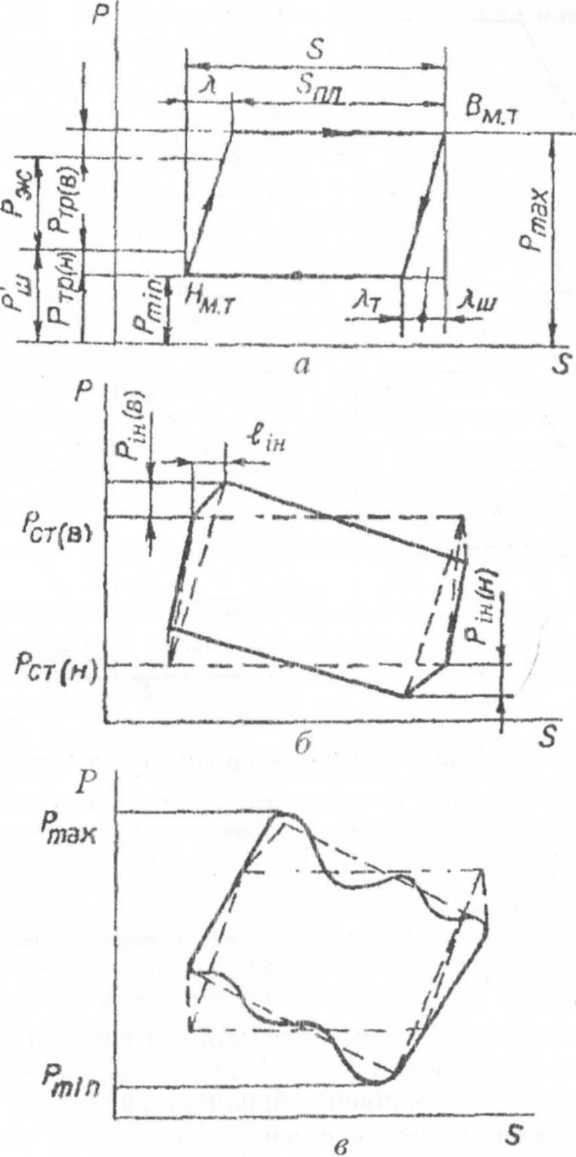

П

Рисунок

3.17 - Динамограми роботи штангового

насоса і урахуванням статичних

навантажень і сил тертя (я), інерційних

(б)

і

динамічних (в) навантажень: в.м.т. і

н.м.т.

- відповідно верхня і нижня м< ртві

точки (стрілками показано хід запису

динамограми)

Рисунок

3.18- Практичні динамограми роботи

штангового насоса:

а - нормальна робота; б - вплив газу; в - перевага подавання насоса над припливом до свердловини; г - низька посадка плунжера є циліндрі невставного насоса; е - удари тунжера об верхню обмежувальну гайку вставного насоса; ж - втраті; в нагнітальній частині; з - втрати у всмоктуючій частині; и - повний вихід з ладу нагнітальної частини к - повний вихід з ладу всмоктувальної частини; л – напівфонтанний характер роботи насоса; м - обривання штанг (пунктиром вказано лінії теоретичної динамограми).

Основним

методом боротьби є зменшення газовмісту

в

рідині.,

що надходить в насос. У

разі

збільшення

занурення

на-срса п: д динамічний рівень збільшується

тиск на вході в насос рвх,

що

зменшує об'єм вільного газу. Якщо тиск

на вході є

більшим

тиску насичення нафти газом, тобто рвх

> рн,

то

вільного газу взагалі немає на цій

глибині, тобто шкідливий зплив газу

припиняється. За нормальної роботи

занурення становить 20...50 м

![]() ,

а за наявності газу його доводять, якщо

це можливо, до 250...350 м, що відповідає

близько 30%

,

а за наявності газу його доводять, якщо

це можливо, до 250...350 м, що відповідає

близько 30%

![]() .

Але при цьому має місце використання

додаткового обладнання (штанг, труб, ВК

великої вантажопідіймальності) та

збільшення ремонтності обладнання.

Тому перед входом у насос здійснюють

сепарацію (відокремлення) газу від

рідини та відвідення його в за-трубний

простір, а звідти перепускання у викидну

лінію, де тиск є меншим тиску газу (в

НКТ, на поверхні). Викид газу в атмосферу

недопустимий. У результаті сепарації

частина природної енергії газу

втрачається. Під час поступання рідини

в насос газ частково сепарується в

затрубний простір. Його сепарацію можна

покращити за допомогою захисних пристроїв

та пристосувань, які називають газовими

якорями (газосепараторами),

які встановлюються на вході в насос.

Робота газових якорів базується на

використанні сил гравітації (спливання),

інерції, а також їх поєднання.

.

Але при цьому має місце використання

додаткового обладнання (штанг, труб, ВК

великої вантажопідіймальності) та

збільшення ремонтності обладнання.

Тому перед входом у насос здійснюють

сепарацію (відокремлення) газу від

рідини та відвідення його в за-трубний

простір, а звідти перепускання у викидну

лінію, де тиск є меншим тиску газу (в

НКТ, на поверхні). Викид газу в атмосферу

недопустимий. У результаті сепарації

частина природної енергії газу

втрачається. Під час поступання рідини

в насос газ частково сепарується в

затрубний простір. Його сепарацію можна

покращити за допомогою захисних пристроїв

та пристосувань, які називають газовими

якорями (газосепараторами),

які встановлюються на вході в насос.

Робота газових якорів базується на

використанні сил гравітації (спливання),

інерції, а також їх поєднання.

За наявності фонтанних проявлень доцільно не сепарувати газ біля входу в насос, а використовувати його енергію для підіймання рідини разом з енергією, яке надає насос. Для цього під насосом встановлюють хвостовик до глибини (за можливості) виділення газу. Теоретичне подавання визначають при цьому з урахуванням витрати рідини та газу для термобаричних умов біля входу в насос.

Пісок у продукції призводить до абразивного зношування плунжерної пари, клапанних вузлів та утворення піщаної пробки на вибої. У разі негерметичних НКТ він також швидко розмиває канали протікання рідини в різьових з'єднинах, підсилює зношування штангових муфт та внутрішньої поверхні НКТ, особливо у викривлених свердловинах. Навіть у разі короткочасних зупинок (до 10...20 хвилин) можливим є заклинювання плунжера в насосі, а за наявності великого осаду - і заклинювання штанг у трубах. Збільшення втрат рідини, зумовлених абразивним зношуванням та розмиванням, призводить до зменшення подавання УСШН і швидкості висхідного потоку нижче входу в насос, що сприяє прискоренню утворення вибійної пробки. До "піщаних" належать свердловини з вмістом піску понад 1 г/л.

Найефективнішим методом боротьби з піском за всіх способів експлуатації є попередження та регулювання надходження піску з пласта у свердловину Для цього або встановлюють спеціальні фільтри на вибої, або закріплюють породи привибійної зони, або зменшують відбір рідини. Для винесення піску на поверхню необхідно, щоб швидкість висхдного потоку рідини була в 2-2,5 рази більшою швидкості вільного осідання піщинки найбільшого діаметра (найбільшої фракції). З цією метою можна зменшити діаметр підіймальних труб (або підібрати відповідні поєднання підіймальних труб та штанг), використовувати насосні устатковання з трубчастими штангами, встановити під насосом хвостові труби, які опускаються в зону перфорації, або здійснити підпомповування (підливання) чистої рідини (нафти, води) в затрубний простір.

Для попередження надходження піску в насос на вході встановлюють піщані якорі (сепаратори). У них рідина змінює напрям руху на 180°, пісок відділяється під дією сили тяжіння та осідає в пісочній "'кишені", після заповнення якої якір витягують на поверхню і очищають.

Але повністю запобігти шкідливому впливу піску не вдасться. Деяка його кількість все ж потрапляє в насос і призводить до зношування пари плунжер-циліндр та клапанів. Тому використовують спеціальні насоси для піщаних свердловин, а також ведуться роботи з удосконалення стандартних насосів і створення нових конструкцій з метою захисту пари г лунжер-циліндр, що треться. У разі відкачування нафт з динамічним коефіцієнтом е''язкості понад 530 мПас може зідбуватися "зависання" сатанг у рідині під час ходу їх вниз. Для зменшення впливу в'язкості застосовують різноманітні технічні прийоми та технологічні схеми видобування. Для відномповування висо-ков"язких нафт використовують спеціальні цвоплунжерні насоси, збільшують діаметр НКТ, насоса та прохідні перерізи е клапанах насоса, встановлюють тихохідний режим відгюмпоування (зменшують кількість коливань до 3...4 хв_ та довжину ходу до 0,6...0,9 м). Для зниження в'язкості можна доливати в затрубний простір розчинник (малов'язку нафту) абс воду, підігрівати рідину, що зідпомповується, поміщати штанги в малов'язке середовище.

У разі великої кризизни стовбура свердловини спостерігається інтенсивне стирання насосно-компресорних труб та штанг аж до утворення довгих щілин у трубах або обривання штанг. Для повільного провертання колони штанг і плунжера "на заворіт" за кожного руху гоповки балансира з метою попередження однобічного стирання штанг, муфт та плунжера, попередження відкручування штанг та видалення парафіну за допомогою пластинчастих шкребків застосовують штангообертач, який встановлюють на гирлі. Тертя ковзання замінюють тертям кочення, застосовую чи муфти-вставки, обладнані роликами. Режим відпомповуьання має характеризуватися великими величинами довжини ходу 5 та малими величинами кількості ход.в п. Для попередження утворення осаду піску на штанговій колоні встановлюють шкребки-завихрювачі.

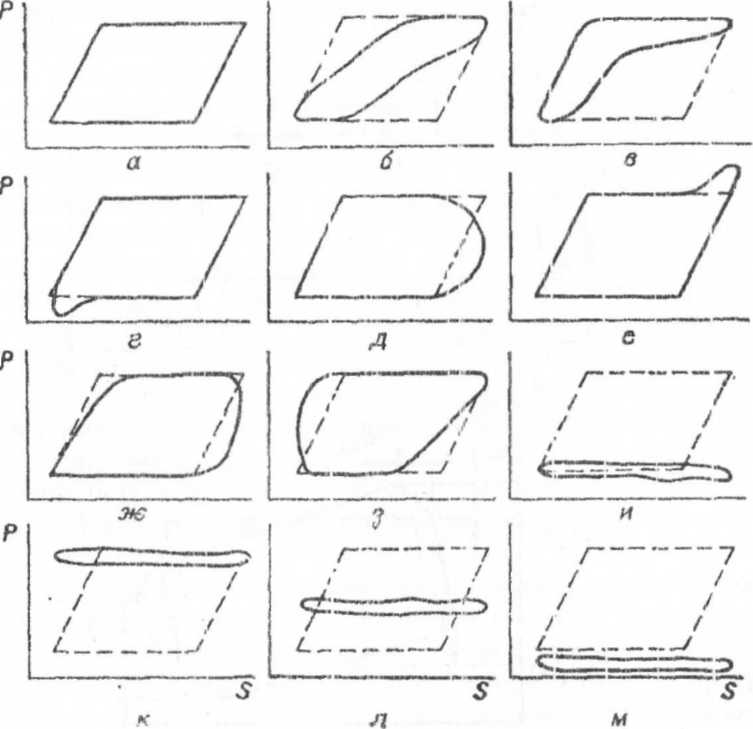

Періодична експлуатація малодебітних свердловин штанговим свердловинно-насосним устаткованням.

Свердловини

з дебітом рідини до 5 м3/доб

незалежно від висоти піднімання рідини

відносять до маподебітних. Для них

найдоцільнішою є періодична

експлуатація. За рахунок зменшення

тривалості роботи знижуються експлуатаційні

витрати і, як наслідок, за одного і того

ж накопиченого видобутку - його

собівартість.Характер зміни вибійного

тиску![]() та

припливу рідини у свердловину

та

припливу рідини у свердловину

![]() в

часі під час періодичної експлуатації

показано на рис. 3.20. Цикл періодичного

відпомповування

в

часі під час періодичної експлуатації

показано на рис. 3.20. Цикл періодичного

відпомповування

![]()

складається

з двох процесів: а) накопичення рідини

![]() (зростання

рв

разом

зі зменшенням

(зростання

рв

разом

зі зменшенням

![]() ;

б)

відпомповування рідини

;

б)

відпомповування рідини

![]() (зменшення

рв

разом

із збільшенням

(зменшення

рв

разом

із збільшенням

![]() .

.

Вибір

свердловини для періодичного

відпомповування здійснюють на основі

аналізу наступних технологічних

факторів:а) відносного зниження дебіту

- відношення середнього дебіту

![]() ,

що отримується при періодичному

відпомповуванні; до дебіту при неперервному

відпомповуванні

,

що отримується при періодичному

відпомповуванні; до дебіту при неперервному

відпомповуванні

![]() :

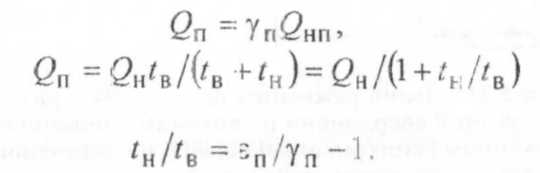

:![]()

б) коефіцієнт

запасу продуктивності - підношення

мож-

ливої продуктивності

![]() даного

устаткований з повним заповненням

циліндра насоса до фактичного дебіту

при безперерв-

ному відпомповуванні:

даного

устаткований з повним заповненням

циліндра насоса до фактичного дебіту

при безперерв-

ному відпомповуванні:![]()

де:

![]() - фактичний коефіцієнт подавання нового

насоса;

- фактичний коефіцієнт подавання нового

насоса;

![]() -

теоретична його продуктивність.

-

теоретична його продуктивність.

Відносне

зниження дебіту

![]() знаходять з умови, що собівартість

нафти

знаходять з умови, що собівартість

нафти

![]() при

періодичному відпомповуванні не має

бути вищою, ніж собівартість

при

періодичному відпомповуванні не має

бути вищою, ніж собівартість

![]() при

безперервному відпомповуванні, тобто

при

безперервному відпомповуванні, тобто

![]() Бажано,

щоб уГІ

було в межах 0,8-0,95. А. Н. Адонін рекомендує

брати

Бажано,

щоб уГІ

було в межах 0,8-0,95. А. Н. Адонін рекомендує

брати

![]() .

.

Розв'язуючи

разом рівняння для

![]() та

та

![]() .

можна пов'язати тривалості періодів

накопичення

.

можна пов'язати тривалості періодів

накопичення

![]() та

відкачування

та

відкачування

![]() (див.

рис. 3.5):

(див.

рис. 3.5):

Періоди

![]() та

та

![]() можна

розрахувати теоретично, хоч розрахунок,

звичайно, не дає надійних результатів

внаслідок неявності

різних

ускладнень з експлуатації, відсутності

якісних досліджень. На практиці за

допомогою динамографа встановлюють

момент, коли рівень рідини сягає входу

в насос і відбувається підсмоктування

газу з затруби сто простору (див. рис.

3.3, б), тим самим визначають тривалість

періоду відпомпзвування

можна

розрахувати теоретично, хоч розрахунок,

звичайно, не дає надійних результатів

внаслідок неявності

різних

ускладнень з експлуатації, відсутності

якісних досліджень. На практиці за

допомогою динамографа встановлюють

момент, коли рівень рідини сягає входу

в насос і відбувається підсмоктування

газу з затруби сто простору (див. рис.

3.3, б), тим самим визначають тривалість

періоду відпомпзвування

![]() .

А період накопичення

.

А період накопичення

![]() підбирають

дослідним шляхом, змінюючи його

тривалість для отримання допустимої

значини відносного зниження дебіту

підбирають

дослідним шляхом, змінюючи його

тривалість для отримання допустимої

значини відносного зниження дебіту

![]() •

•

Період відпомповування змінюють за допомогою автоматичних пристроїв, які вмикають та вимикають ВК. Робота їхня може базуватись на різних принципах: а) реле часу (при цьому не враховується знос насоса); б) за припиненням подавання; в) непряме вимірювання рівня рідини у свердловині; г) динамографічне реле; г) давачі сили і тиску та ін.

У

міру зношування насоса для підтримуванню

величини дебіту свердловини необхідно

інтенсифікувати режим роботи устатковання

за рахунок запасу продуктивності та

збільшити тривалість відпомповування.

Заміну насоса рекомендується проводити,

коли

![]() збільшиться

в 10-15 разів.

збільшиться

в 10-15 разів.

Лекція 20.

Раціональна експлуатація свердловин.

Характерні періоди розробки родовищ природних газів.

Вибір раціонального способу експлуатації свердловин.