- •Втуп Історія розвитку розробки нафтових, газових та газоконденсатних родовищ.

- •Класифікація родовищ природного газу

- •Етапи розробки газових і газоконденсатних родовищ

- •Історія розвитку нафтових, газових та газоконденсатних родовищ.

- •Темп і послідовність буріння свердловин

- •Геометрія розташування свердловин на площі

- •Щільність сітки свердловин

- •Кількість резервних свердловин

- •Наявність і спосіб дії на пласти

- •Системи заводнювання

- •Технологія розробки.

- •Фізико-хімічні властивості багатокомпонентних сумішей.

- •Лекція 5.

- •Режими родовищ природних газів

- •Лекція №6 Приплив нафти і газу до свердловини.

- •Приплив газу до вибою свердловини за двочленним законом фільтрації

- •2.2 Підготовка свердловин до експлуатації

- •Рівняння припливу рідини у свердловину.

- •Визначення розподілу тиску та температури в пласті та по стовбуру свердловини.

- •Визначення тиску в газовій свердловині.

- •Температурний режим газових свердловин.

- •Фактори, що визначають газовіддачу.

- •Методи збільшення газовіддачі.

- •Критерії доцільності застосування методів підвищення нафтовіддачі

- •Прогнозування коефіцієнта кінцевої газовіддачі за промисловими даними.

- •Особливості проектування розробки.

- •Визначення показників розробки газового родовища при водонапірному режимі

- •Визначення показників розробки газоконденсатного родовища

- •Розрахунки стосовно до пружного режиму

- •Розрахунки стосовно до режиму розчиненого газу

- •2.Основи теорії поршневого витіснення нафти водою

- •Техніка та технологія досліджень.

- •Технологія і техніка гідродинамічних досліджень і вимірювань

- •3.Гідродинамічні дослідження свердловин на усталених режимах

- •Гідродинамічні дослідження свердловин і пластів на неусталених режимах

- •Дослідження газових свердловин при нестаціонарних режимах фільтрації

- •Метод відновлення тиску

- •Методика промислових досліджень.

- •Інтерпретація результатів дослідження свердловин.

- •2.2 Підготовка свердловин до експлуатації

- •Способи експлуатації свердловин

- •Принцип та характеристика роботи газорідинного піднімача

- •Експлуатація свердловин фонтанним способом.

- •Конструкції і системи газліфтних піднімачів

- •Вибір раціонального способу експлуатації свердловин.

- •Характерні періоди розробки родовищ природних газів.

- •Ускладнення при експлуатації газових свердловин

- •Експлуатація газових свердловин в пластах з підошовною водою

- •Боротьба з ускладненнями в процесі експлуатації.

- •Солевідкладення при експлуатації газових свердловин, методи боротьби з ними

- •Боротьба з винесенням піску під час експлуагації свердловин

- •Хімічні реагенти і технології для очистки нафтопромислового обладнання свердловин і порового простору пластів від аспв

- •Аналіз, контроль і регулювання процесу розробки родовищ.

- •Регулювання розробки нафтових родовищ

- •3. Аналіз стану технологій техніки видобування:

- •Способи експлуатації нафтових, газових та газоконденсатних свердловин.

- •Типи фонтанних свердловин, види й умови фонтанування

- •Види фонтанування і типи фонтанних свердловин

- •538 Отворами та фільтр-сітку, через які рідина із свердловини надходить у насос. У верхній частині насоса розмішується ловильна головка із зворотним клапаном, до якого прикріплюють нкт.

- •Основні поняття про раціональну розробку родовищ.

- •Вибір раціонального способу експлуатації свердловин.

- •Вибір раціонального варіанта розробки газоконденсатного і газового родовища

- •Проектування розробки газових родовищ при пружно-водонапірному режимі покладу.

- •Методи побудови характеристик витіснення

- •Регулювання розробки нафтових родовищ.

- •Моделювання процесів розробки.

- •Література, що рекомендована до виконання курсового проекту

- •36601, М. Полтава, просп. Першотравневий, 24

Фактори, що визначають газовіддачу.

Коефіцієнт газовіддачі родовища (покладу, пласта) βг характеризує ступінь видобутку газу з родовища і є відношенням кількості видобутого газу Qвид до його початкових запасів Qвид.поч (це відносна величина і визначається в частинах одиниці чи відсотках).

![]() , (11.1)

, (11.1)

або

![]() , (11.2)

, (11.2)

де

![]() ,

,

![]() – відповідно початкові і залишкові

запаси газу в пласті.

– відповідно початкові і залишкові

запаси газу в пласті.

Замість терміну «коефіцієнт газовіддачі» застосовують також рівнозначний йому термін «газовіддача». Розрізняють поточну і кінцеву газовіддачі, які характеризують відношення видобутого з пласта газу відповідно на даний момент часу чи в кінці розробки родовища до його початкових запасів.

Вираз для розрахунку коефіцієнта газовіддачі можна отримати, використовуючи рівняння матеріального балансу для газового родовища при газовому режимі.

![]() , (11.3)

, (11.3)

, (11.4)

, (11.4)

де

![]() і

і

![]() – середній кінцевий тиск, МПа і відповідний

йому коефіцієнт надстисливості газу

при температурі

– середній кінцевий тиск, МПа і відповідний

йому коефіцієнт надстисливості газу

при температурі

![]() .

.

Таким

чином, коефіцієнт газовіддачі родовища

при газовому режимі залежить в основному

від початкового і кінцевого пластових

тисків. Для умов конкретного родовища

коефіцієнт

![]() тим більший, чим нижчий кінцевий пластовий

тиск. Значення тиску

,

що відповідає межі рентабельності

родовища, знаходять на основі газодинамічних

і техніко-економічних розрахунків.

тим більший, чим нижчий кінцевий пластовий

тиск. Значення тиску

,

що відповідає межі рентабельності

родовища, знаходять на основі газодинамічних

і техніко-економічних розрахунків.

Для наближеної оцінки кінцевого тиску, МПа, на стадії проектування розробки газового родовища можна використовувати такі залежності:

![]() , (11.5)

, (11.5)

де

Н

– середня глибина залягання родовища,

м;

![]() .

.

Коефіцієнт кінцевої газовіддачі, знайдений з використанням цього рівняння характеризує промислову газовіддачу та момент припинення подачі газу в магістральний газопровід. Коефіцієнт кінцевої газовіддачі при газовому режимі змінюється від 70 до 99%, становить в середньому 85 – 90%.

Методи збільшення газовіддачі.

Досвід впровадження різних методів збільшення нафтовіддачі пластів свідчить, що їх ефективність значною мірою залежить від правильного вибору методу впливу для родовищ з конкретними геолого-фізичними умовами пластів.

Вибір методу підвищення нафтовіддачі конкретного об’єкта розробки починається з вивчення геологічних умов. При цьому приділяється особлива увага властивостям пластових нафт, тому що від них залежить вибір того чи іншого методу. Так, високов'язкі (більше 50... 100 мПа·с) і високопарафінисті нафти доцільніше розробляти тепловими методами. Малов'язкі (до 10 мПа·с) краще розробляти з застосуванням полімерного заводнення й інших фізико-хімічних методів. Поклади нафти з в'язкістю від 10 до 50... 100 мПа·с можна розробляти, використовуючи як фізико-хімічні, так і теплові методи.

Важливими параметрами у виборі методу є глибина залягання об'єкта розробки, його товщина і ступінь неоднорідності, хімічні і фізичні властивості рідин, що насичують пласти, теплофізичні характеристики пластів. Дуже істотний вплив на момент впровадження методу виявляє стан розробки покладу нафти.

Тому необхідне детальне вивчення особливостей розробки родовища, його режиму і вироблення запасів по ділянках і пропластках. Якщо на основі вивчення геолого-фізичних параметрів і стану розробки не вдається вибрати метод, то звертаються до порівняльних розрахунків технічних і техніко-економічних показників, на підставі яких робиться висновок про найприйнятніший метод. У деяких випадках рекомендують проведення дослідно-промислових робіт із двох методів на одному об'єкті.

Ґрунтуючись на аналізі результатів застосування методів збільшення нафтовіддачі, а також теоретичних і лабораторних дослідженнях, сформульовані основні геолого-технічні умови ефективного застосування методів.

Циклічне заводнення. Метод ґрунтується на періодичній зміні режиму роботи покладу шляхом припинення і поновлення закачування води і відбору, за рахунок чого повніше використовуються капілярні і гідродинамічні сили. Це сприяє проникненню води в зони пластів, раніше неохоплених впливом. Циклічне заводнення ефективне на родовищах, де застосовується звичайне заводнення, особливо в гідрофільних колекторах, які капілярно краще утримують воду, яка в них заглибилась. У неоднорідних пластах ефективність циклічного заводнення вища, ніж звичайне заводнення Тому що за практичного впровадження циклічного заводнення частіше не вдається здійснити одночасне – тимчасове припинення запомповування чи відбору в усіх свердловинах, то за циклічного заводнення одночасно реалізується ідея підвищення нафтовіддачі зміною напрямку фільтраційних потоків.

Метод циклічного заводнення особливо ефективний у системах розробки, які поєднують підвищення тиску нагнітання з періодичним зниженням пластового тиску нижче тиску насичення нафти газом у пластах з великою неоднорідністю колектора.

Заводнення з водорозчинними ПАР. Збільшення нафтовіддачі пластів за допомогою цього методу забезпечується в результаті зниження поверхневого натягу на межі нафти і рідини, що витісняє нафту, і нафта-порода. Встановлено, що з підвищенням полярності і густини нафти, вмісту в ній асфальтенів і смол, а також неоднорідності пластів зростає ефективність методу в порівнянні зі звичайним заводненням. Однак метод не рекомендується для застосування у випадках високої в'язкості нафти (більш 50 мПа·с).

Ефективність заводнення з водорозчинними ПАР різко знижується під час збільшення обводненості пластів. Тому переважає застосування методу з самого початку заводнення пластів.

Заводнення з полімерами. Суть методу полягає у вирівнюванні рухомостей нафти (k/μн) і агента, що витісняє (k/μвит), що зумовлює збільшення охоплення пластів впливом. На практиці з метою економії полімеру для загущення води і підвищення економічної ефективності методу застосовують технологію заводнення, за якої спочатку в пласт запомповують облямівку загущеної води з її подальшим просуванням звичайною водою. Досліди показують, що при цьому перед загущеною водою утворюється вал похованої води, потім вал нафти, що витісняється розчином. Відносна технологічна ефективність методу полімерного заводнення зростає в порівнянні зі звичайним заводненням для високов'язких нафт. Але у випадку дуже високої в'язкості нафт 100 і більше мПа·с ефективність методу за техніко-економічними показниками низька.

Не рекомендується метод полімерного заводнення в пластах, що містять глинистий матеріал (5...10% і більше), тому що в присутності глини відбувається взаємна коагуляція двох різних колоїдних систем, Існують обмеження щодо використання полімерного заводнення по проникності і пластовій температурі. Рекомендується використовувати полімерне заводнення за проникності вище 100-10~9 мі пластової температури нижчою 90°С. За вищої температури може відбуватися деструкція молекул полімеру зі зміною властивостей розчину. У деяких випадках застосування полімерного заводнення обмежується хімічним складом пластових вод. Тому підбір полімеру для заводнення варто робити з урахуванням хімічної сполуки пластових вод.

На ефективність процесу впливає час його застосування залежно від періоду розробки. Так, якщо полімерне заводнення застосовують з самого початку розробки покладу з заводненням, то оскільки в'язкість полімерного розчину більша від в'язкості води, перед полімерним розчином може утворитися фронт сильномінералізованої води. При змішуванні полімерного розчину з мінералізованою водою може відбуватися руйнування (деструкція) структури полімерного розчину.

Використання полімерного заводнення на пізній стадії розробки родовища, коли пласт істотно заводнений, а продукція свердловин характеризуєтеся високим вмістом води, може сприяти розведенню полімеру водою з погіршенням характеристик витіснення. Як показує досвід, найбільш сприятливі умови для застосування полімерного заводнення складаються наприкінці безводного (початку водного) періоду експлуатації свердловин.

Заводнення міцелярними розчинами. Досконалішим у порівнянні з розчинами ПАР та іншими застосовуваними для заводнення реагентами з погляду нафтовитіснювальної запомповують здатності варто вважати міцелярні розчини (мікроемульсіі), тому що під час заводнення ними продуктивних пластів використовується перевага змішуваного витіснення. Рідини, які нагнітаються, змішуючись з рідинами колектора, діють так, що перша з них рідина в контакті з рідиною пласта може бути розведена до високого ступеня вуглеводнями чи водою без фазового поділу.

Мета застосування міцелярних розчинів полягає в тому, щоб зменшити поверхневий натяг між пластовими рідинами і рідиною, використовуваною для заводнення. Їх застосовують для поліпшення проникності для води чи нафти відповідно в нагнітальних чи видобувних свердловинах.

Міцелярні розчини готують на основі вуглеводневої сировини (стабілізований газолін, зріджені нафтові гази, розчинні мастила), як активну речовину використовують нафтові сульфокислоти. До основних компонентів відноситься вода або водні розчини електролітів. Як стабілізатори використовують газопропиловий, нормальний або вторинний бутиловий спирти, кетони, ефіри.

Під заводнення з використанням міцелярних розчинів варто вибирати об'єкти з високою початковою нафтонасиченістю. В'язкість пластової нафти повинна бути невисокою, тому що при цьому забезпечується рівномірне переміщення розчину по пласту. Технологічно процес заводнення з використанням міцелярних розчинів здійснюється створенням облямівки з розчину, яка в подальшому проштовхується водою. Для попередження руйнування облямівки попередньо створюється буферна облямівка загущеної води (вода, загущена полімерами). Використовуючи міцелярні розчини як витіснювальні рідини, можна досягти коефіцієнта витіснення 60…90%.

Заводнення лужними розчинами. Метод базується на зниженні поверхневого натягу на межі нафти з розчином лугу, а також на здатності лужних розчинів утворювати стійкі водонафтові емульсії, які. маючи більшу в'язкість, сприяють вирівнюванню рухомостей (k/μ) для витісненого і витіснювального агентів. Зі збільшенням у нафтових розчинах вмісту органічних кислот ефективність методу підвищується, що зумовлено зменшенням поверхневого натягу на межі нафта-лужний розчин. Рекомендується використання лужних розчинів для нафт високої в’язкості і неоднорідних пластів. Варто очікувати позитивних результатів у пошарово-неоднорідних пластах. Область застосування методу обмежується за наявності в пластових водах іонів Са++, тому що у взаємодії лугу з іонами Са++ утворюється пластівцеподібний осад, який закупорює пористе середовище.

Витіснення нафти газом високого тиску. Метод полягає у створенні в пласті облямівки легких вуглеводнів па межі з нафтою, що забезпечує процес витіснення нафти, що змішається. Технологія розробки нафтових покладів ґрунтується на витісненні нафти рідинами, що змішуються з нею і газами. Вона з'явилася як результат удосконалення способів підтримання пластового тиску шляхом запомповування газоподібних агентів. Під час витіснення нафти газом деяка кількість нафти затримується в порах колектора капілярними силами. Вишукування, спрямовані на підвищення ефективності технології запомповування газу, призвели до виникнення ідеї змішуваного витіснення, коли між рідиною, що витісняє, і рідиною, що витісняється, не виникає капілярних ефектів. Відбувається екстракція нафти агентом, що витісняє.

Стосовно до різню, пластових систем розроблені її апробовані такі технологічні схеми підвищення нафтовіддачі 1) запомповування газу високого тиску; 2) витіснення нафти збагаченим газом; 3) витіснення нафти облямівкою з вуглеводневих рідин з подальшим просуванням її шляхом нагнітання сухого газу.

Встановлено, що взаємна зміщуваність нафти і газу без попереднього збагачення газу важкими вуглеводнями (С2Н6 і вище) може відбуватися за високого тиску (15 МПа і вище), тому режим газу високого тиску придатний для глибоко залеглих покладів нафти (понад 1500 м). Процес краще здійснювати в пластах з легкими, мало в’язкими нафтами. У випадку попереднього збагачення газу важкими вуглеводнями (бутан-пропанова фракція) чи попереднім запомповуванням легких вуглеводневих систем об'єкт розробки можна вибирати на меншій глибині і меншому тиску нагнітання газу. Обсяг облямівки вуглеводневого розчинника може складати 2...5% обсягу пор пласта і визначається з розрахунку технологічних параметрів процесу. Під час запомповування газу в похилозалеглий пласт спостерігається нерівномірність процесу витіснення, зумовлена гравітаційним поділом нафти і газу. Тому кращими об'єктами для запомповування газу високого тиску є пласти з великими кутами залягання, рифові і куполоподібні поклади. Запомповування газу високого тиску проводять у пласти з низькою проникністю, де процес заводнення з техніко-економічних причин неефективний. Негативний вплив на ефективність процесу робить неоднорідність пластів (особливо пропласткова неоднорідність).

Коефіцієнт витіснення нафти розчинниками в зоні витіснення, що змішується, може сягати 90...95%. Однак за рахунок відносно низької в'язкості розчинників (у порівнянні з в'язкістю нафти) коефіцієнт звичайно нижчий, ніж під час витіснення водою. З метою попередження фазової і в'язкісної нестійкості під час витіснення нафти газом високого тиску вдаються до почергового запомповування газу і води.

Заводнення з вуглекислотою. Метод ґрунтується на тому, що двоокис вуглецю СО2, розчиняючись в нафті, збільшує її об'єм і зменшує в'язкість, а з іншого боку, розчиняючись у воді, підвищує її в'язкість. Таким чином розчинення СО2 у нафті і воді зумовлює вирівнювання рухомостей нафти (kн/μн) і води (kв/μв) що створює передумови до одержання більшої нафтовіддачі, як за рахунок збільшення коефіцієнта витіснення, так і коефіцієнта охоплення. Протипоказаннями до застосування методу є висока мінералізація пластової води й особливо наявність солей кальцію. Крім того, не рекомендується застосування вуглекислоти в пластах, нафти яких містять багато асфальто-смолистих компонентів. За взаємодії вуглекислоті з солями кальцію і асфальто-смолистими речовинами випадає твердий осад, здатний закупорити пори пласта. Ефективність вуглекислотного впливу залежить від ступеня обводнення пласта. З ростом обводнення ефективність методу знижується.

Двоокис вуглецю подають у пласт за такими технологічними схемами: а) у вигляді водного розчину заданої концентрації – карбонізована вода; б) як разову облямівку реагенту, що просувається по пласту карбонізованою чи звичайною водою; в) як почергові облямівки двоокису вуглецю, які просуваються по пласту запомпованою водою.

Запомпована карбонізована вода в контакті з нафтою збіднюється двоокисом вуглецю, що переходить у нафту. Надалі витіснення нафти відбувається водою з низьким вмістом реагенту, що істотно знижує ефективність процесу. При створенні разової облямівки СО2 з проштовхуванням її водою в зв'язку з тим, що рідкий СО2 має малу в'язкість, відзначається в'язкісна нестійкість у переміщенні водонафтового контакту з проривом облямівки у видобувні свердловини. Почерговим нагнітанням СО2 і води створюється декілька облямівок, що чергуються. Розчинення вуглекислоти в нафті і воді знижує негативний ефект у в'язкісній нестійкості під час переміщення ВНК. Тому кращим для впровадження є метод почергового запомповування вуглекислоти і води.

З огляду на складність у транспортуванні СО2, а також вимоги охорони навколишнього середовища, проектування розробки покладів нафти варто орієнтувати на постачання СО2 від близькорозташованих до родовища виробників вуглекислого газу.

Сірчанокислотне заводнення. В основі застосування концентрованої сірчаної кислоти для підвищення нафтовіддачі пластів лежить комплексний вплив цього реагенту як на мінерали скелету пласта, так і на нафту, що міститься в ньому, і поховану воду.

Хімічна взаємодія сірчаної кислоти з ароматичними вуглеводнями нафт призводить до утворення сульфокислот у кількості 5...7% маси нафти, що є аніонними ПАР і сприяють поліпшенню вилучення нафти з пор пласта. Як показали лабораторні експерименти, під час витіснення нафти з пористих середовищ облямівкою сірчаної кислоти коефіцієнт витіснення зростає на 13...15% у порівнянні зі звичайним заводненням. Висока ефективність зумовлена не тільки утворенням з нафт ПАР, але і тим, що за хімічної взаємодії сульфат-іонів з солями кальцію, що складають мінералогічну основу породи, утворюється малорозчинний у воді сульфат кальцію – гіпс. Кристалики гіпсу частково закупорюють пори пласта, промиті водою, направляючи наступні порції води в пори, заповнені нафтою. Це спричиняє збільшення охоплення пласта витісненням. Крім того, розведення в пласті концентрованої кислоти похованою водою або водою, що раніше нагніталася, супроводжується виділенням тепла. Під час розведення 1 т і кислоти до 0,5% концентрації виділяється 620 тис кДж тепла. Взаємодія сірчаної кислоти з теригенними породами привибійної зони пласта призводите до збільшення їх проникності, що поряд з випаданням гіпсу в глибині пласта, зумовлює перерозподіл градієнтів тиску в напрямку їх збільшення в зоні на фронті витіснення. Концентрована сірчана кислота, взаємодіючи з карбонатами породи, утворює вуглекислоту в кількості 400 кг/т.

СаСО3 + Н2SО4 = СаSО4 + Н2СО3.

У процесі нагнітання сірчаної кислоти утворюється облямівка розміром до 3% об’єму пор пласта чотирипроцентного розчину вуглекислоти – карбонізовоної води, що зумовлює зростання коефіцієнта нафтовилучення.

Витіснення нафти парою. Метод призначений для зниження в'язкості нафти під час її нагрівання. Крім того, важливу роль у витісненні нафти з пористого середовища відіграє дистиляція легких фракцій нафти в газову фазу. Ефективність способу залежить, у першу чергу, від властивостей пластової нафти. Вважається, що метод доцільно застосовувати в пластах з в'язкістю нафти більше 50 мПа·с. Установлено, що кращі результати паротеплового впливу одержують у порових колекторах. Сильна неоднорідність, тріщинуватість, а також набрякання глин пласта, як результат взаємодії з дистилятом пари, є факторами, які обмежують область застосування способу. Ефективність також знижується зі зменшенням пористості і проникності пластів. Результати досліджень показують, що нижня межа пористості для використання методу – 18…20%, проникності близька 100-109 м2. Збільшенню товщини пласта позначається позитивно. Але якщо воно понад 20 м, то починають проявлятися гравітаційні сили, що погіршує показники. На ефективність методу істотний вплив роблять тепловтрати при нагнітанні пари з поверхні. Зі збільшенням глиби чи свердловин тепловтрати в середовище, що оточує стовбур свердловини, зростають, тому застосування способу обмежується глибиною свердловин 1000...1200 м.

Поряд з використанням пари знаходить застосування метод нагрівання пластів з використанням нагрітої до 200°С води. Нагнітання теплоносіїв (перегріта пара чи гаряча вода) у пласт – обов'язкова умова технології розробки у процесі внутрішньоконтурного заводнення родовищ, нафти яких високопарафінисті і пластова температура близька до температури початку кристалізації парафіну. Після попереднього розігрівання привибійної зони пласта і витіснення нафти на відстань декількох десятків метрів від свердловини можна переходити на нагнітання холодної води.

Витіснення нафти в процесі внутрішньопластового горіння. Суть методу внутрішньопластового горіння в процесі розробки покладів нафти зводиться до утворення і переміщення по пласту високотемпературної зони порівняно з невеликих розмірів, у якій тепло генерується в результаті екзотермічних реакцій між часиною нафти, яка міститься в пласті, і киснем, який знаходиться в повітрі, що нагнітається. Механізм витіснення нафти із пласта є наслідком підтримки і переміщення по пласту зазначеної високотемпературної зони.

Процес внутрішньопластового горіння можна розділите на два види.

За напрямком руху високотемпературної зони (горіння) і окислювача: а) прямоплинний процес внутрішньопластового горіння й окислювача збігаються; б) протиплинний процес, коли зона горіння рухається назустріч потоку окислювача.

За джерелом палива для підтримки окисних реакцій у пласті (горіння): а) процес внутрішньопластового горіння без введення в пласт додаткового палива (тільки з нафти, що знаходиться в пласті); б) процес внутрішньопластового горіння з введенням у пласт додаткового палива.

Н

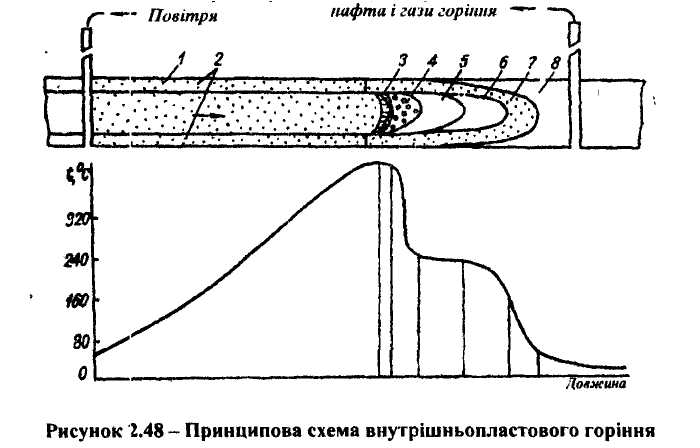

Рис. 29.1. Принципова

схема внутрішньопластового горіння

Прямоплинний процес внутрішньопластового горіння, як і будь-який його різновид, починається зі створення в привибійній зоні пласта нагнітальних свердловин фронту горіння. Після того, як процес горіння стабілізувався, у пласті по напрямку віл. нагнітальної свердловини до видобувних можна виділити кілька характерних зон (див. рис. 29.1).

Між вибоєм нагнітальної свердловини і фронтом горіння розміщується випалена зона 1. За нормального протікання процесу в ній залишається суха, вільна від будь-яких домішок, порода пласта. У покрівлі і підошві пласта в цій зоні після проходження фронту горіння може залишатися нафтонасиченість 2, тому що у зв'язку з втратами тепла в покрівлю і підошву температура в цих частинах може виявитися недостатньою для займання палива. Встановлено, що зона фронту горіння 3 має порівняно малі поперечні розміри і не доходить до покрівлі і підошви пласта. Безпосередньо перед фронтом горіння в перовому просторі породи рухається зона 4 коксоутворення і випаровування порівняно легких фракцій нафти і зв'язаної коди. Нагрівання цієї області пласта здійснюється за рахунок теплопровідності і конвективного перенесення тепла парами води, нафти і газоподібними продуктами горіння. Температура в цій зоні падає від температури горіння до температури кипіння води (в суміші з нафтою) за пластового тиску. Перед зоною випаровування рухається зона конденсації парів 5 води і нафти. Температура цієї зони дорівнює температурі кипіння суміші води і нафти. Попереду зони конденсації рухається зона б рідкого гарячого конденсату, нафти і води. Температура в зоні 6 знижується від температури конденсації до пластової. Перед зоною конденсату, нафти і води може утворитися «нафтовий вал» 7 (зона підвищеної нафтонасиченості) за температури, рівній пластовій.

Нарешті, з'являється зона 8 нафти з початковою нафтонасиченістю і пластовою температурою, через яку фільтруються газоподібні продукти горіння, що залишилися.

Умова функціонування прямоплинного процесу внутрішньопластового горіння зводиться до того, що кількість коксу, що утворюється в пласті, повинна складати 17 кг і більше на 1 м3 породи, швидкість руху в пласті повітря, яке нагнітається, повинна бути більша від швидкості руху осередка горіння. У разі порушення цієї умови може мати місце протиплинне горіння.

Останнім часом вивчається процес вологого горіння, суть якого полягає в тому, що одночасно з повітрям у пласт подають у певному співвідношенні воду. Осередок горіння після себе залишає нагріту породу, тепло якої за звичайною схемою використовується лише частково на нагрівання повітря. З додаванням води накопичене тепло можна використовувати для нагрівання і випаровування води. Вода, що випаровується, проходить через фронт горіння, не виявляючи істотного впливу на процес горіння. Досягнувши зони конденсації 5, водяна пара конденсується, збільшуючи розміри цієї зони і кількість тепла в ній. Швидкість переміщення нафти від нагнітальної свердловини до видобувної за вологого горіння вища.