- •Декина ю. И. Конструирование и расчет элементов оборудования Курс лекций для студентов механических специальностей всех форм обучения:

- •Оглавление

- •Лекция № 1

- •Структурная схема

- •Классификация технологических аппаратов

- •Лекция № 2

- •Лекция № 3

- •Лекция № 4

- •Коэффициенты единичных перемещений

- •Лекция № 5

- •Лекция № 6

- •Лекция № 7

- •Определение напряжений при краевом эффекте.

- •Лекция № 8

- •Лекция № 9

- •Лекция № 10

- •Лекция № 11

- •Лекция № 12

- •Решение:

- •Лекция № 13

- •Лекция № 14

- •Список литературы

Лекция № 11

Тема: «Теплообменные аппараты»

В пищевой промышленности широко применяют аппараты для нагревания, охлаждения или выпаривания многих видов сырья, полуфабрикатов и продуктов.

Современные теплообменные аппараты должны обеспечивать передачу требуемого количества тепла от одной среды к другой с получением необходимых конечных температур и при возможности большой интенсивности теплообмена.

Для осуществления длительной работоспособности в процессе эксплуатации при обработке среды, загрязнённой или выделяющей отложения на стенках аппарата, необходимо производить периодические осмотры и очистку поверхностей.

Аппараты должны обладать достаточной прочностью и иметь возможно малые габаритные размеры. При конструировании необходимо находить оптимальные решения, учитывающие требования обеспечения возможности разборки рабочей части аппарата и герметичности системы каналов, возможно высоких коэффициентов теплопередачи за счёт повышения скорости движения рабочей среды при минимальных гидравлических потерях в аппарате. В пищевых и химических производствах до 70 % теплообменных аппаратов применяют для сред жидкость–жидкость и пар–жидкость при давлении до 1 МПа и температуре до 200 °С. Для указанных условий разработаны и серийно изготовлены теплообменные аппараты общего назначения кожухотрубчатого и спирального типов.

В пищевой и смежных отраслях промышленности нашли широкое применение горизонтальные кожухотрубчатые теплообменники (рис. 24).

Рис. 24. Кожухотрубчатый теплообменник

К основным элементам теплообменников относятся трубные решетки, представляющие собой перегородки, которыми трубное пространство отделяется от межтрубного. В трубных решетках закрепляют трубки теплообменника.

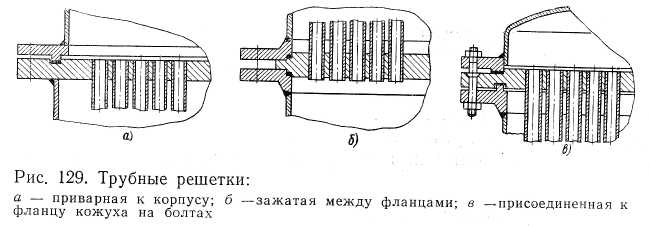

На рис. 25 приведены варианты крепления трубных решеток. Конструкция узла соединения трубок с трубными решетками должна обеспечивать достаточную плотность и прочность соединения.

Рис. 25. Трубные решетки: а – приварная к корпусу; б – зажатая между фланцами; в – присоединенная к фланцу кожуха на болтах

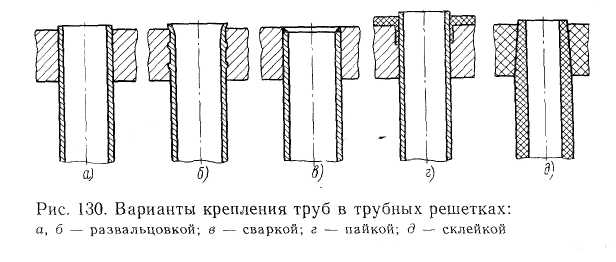

По одному из вариантов соединения концы трубок и отверстия в трубных решетках тщательно обрабатывают. После того как трубки вставляют в отверстия, концы трубок подвергают внутренней обкатке роликами вальцовки; в результате в стенках трубки создаются остаточные пластические, а в трубной решетке – упругие деформации. Благодаря этому после развальцовки материал трубной решетки плотно сжимает концы трубок. Для увеличения прочности соединения применяют развальцовку на конус или с канавками в отверстиях трубной решетки. Стальные трубки можно и приваривать. В этом случае достигается высокая прочность соединения, но при выходе трубки из строя ее замена исключена. В охлаждающих медных и латунных аппаратах трубки припаивают к трубной решетке. В некоторых случаях применяют сальниковое крепление трубок, обеспечивающее компенсацию температурных удлинений.

Основные способы соединения труб с трубными решетками схематически показаны на рис. 26.

Рис. 26. Варианты крепления труб в трубных решетках: а, б – развальцовкой; в – сваркой; г – пайкой; д – склейкой

При проектировании теплообменной трубчатой аппаратуры необходимо рассчитать толщину трубной решетки с учетом напряжений, возникающих вдоль оси трубок и корпуса, в местах крепления трубок в трубных решетках, а также в самих трубных решетках.

В пачке труб теплообменных устройств жесткой конструкции возникают напряжения под действием давления среды и вследствие наличия разности температур в аппарате.

Обозначим: D (рис. 27) – внутренний диаметр корпуса аппарата; dн и dв – соответственно наружный и внутренний диаметры трубок; п – число трубок; рk – давление среды в межтрубном пространстве; рт – давление среды в трубном пространстве.

Рис. 27. Схема к расчету теплообменника

Осевые усилия, вызванные действием давления среды в пучке труб и стремящиеся оторвать трубки от трубных решеток:

Q' = 0,285 (D2 – ndн) рk + 0,285nde2pт. (23)

Часть Q'к усилия Q' воспринимается корпусом аппарата, а другая часть Q'т – трубками, т. е.:

Q'= Q'к + Q'т . (24)

На основании закона Гука изменение длины трубок:

![]() ,

,

где L – длина трубок, равная длине корпуса; Fт – площадь сечения трубок; Ет – модуль упругости материала трубок.

Изменение длины корпуса:

![]() ,

,

где Fк — площадь сечения обечайки корпуса; Ек – модуль упругости материала корпуса.

Так как

![]() ,то

,то

![]() .

.

Подставим в последнее равенство значение Q'т из уравнения (24) и решим полученное равенство относительно Q'к тогда

![]() .

.

Аналогично находим

![]() .

.

Соответственно осевые напряжения в корпусе аппарата и трубках:

Толщина трубной решетки зависит не только от требований к прочности, но и от условий закрепления труб при развальцовке, сохранения формы решетки после вальцовки труб. Толщина у стальных трубных решеток sт из условия завальцовки должна быть не менее 10 мм:

![]() ,

,

где

![]() – наружный диаметр трубок.

– наружный диаметр трубок.

Толщина медной трубной решетки из условия завальцовки:

![]() .

.

Согласно отраслевой нормали Министерства химического и нефтяного машиностроения для теплообменника со средней разностью температур труб и кожуха, равной или больше 15 °С, при давлении в трубном или межтрубном пространствах рт > 5 мн/м2 или рк > 5 мн/м2, а также для теплообменников с диаметром кожуха более 1,5 м (при давлении рк > 1 мн/м2) толщину трубной решетки определяют по формуле:

![]()

где

![]() – толщина стенки кожуха в м;

– толщина стенки кожуха в м;

![]() – приведённое давление;

– приведённое давление;

![]() – допускаемое напряжение;

– допускаемое напряжение;

![]() – половина длины пучка труб.

– половина длины пучка труб.