- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Контрольные вопросы к лекции №11

Перечислите альтернативные способы получения изделий.

Перечислите последовательность технологических операций при получении изделий методом литья в песчаные формы.

Перечислите последовательность технологических операций при получении изделий методом литья в оболочковые формы.

Перечислите последовательность технологических операций при получении изделий методом литья по выплавляемым моделям.

Перечислите последовательность технологических операций при получении изделий методом литья в кокиль.

Перечислите последовательность технологических операций при получении изделий методом литья под давлением.

Перечислите основной сортамент изделий, получаемых литьем.

В чем преимущества и недостатки изделий, полученных литьем, по сравнению с изделиями ОМД.

Лекция №12 Сварочное производство

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомарных связей между свариваемыми частями изделия. Сваркой соединяют однородные и разнородные металлы и их сплавы, а также металлы с некоторыми материалами (керамикой, графитом, стеклом). Для образования прочных соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов, энергетическая активация поверхностных атомов, облегчающая взаимодействие друг с другом, сближение свариваемых поверхностей на расстояния сопоставимые с межатомарным расстоянием в свариваемых заготовках.

В зависимости от состояния металла в зоне соединения и использования внешних условий различают сварку плавлением и сварку давлением. Сварка плавлением осуществляется местным оплавлением соединяемых частей без приложения давления. Различают следующие виды сварки плавлением: дуговая, плазменная, электронно-лучевая, лазерная, электрошлаковая, газовая и др. Сварка давлением осуществляется за счет пластической деформации свариваемых частей при температуре ниже температуры плавления (виды сварки: холодная, контактная, ультразвуковая, диффузионная, трением, взрывом).

Дуговая сварка плавлением.

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. Различают: сварку плавящимся электродом, сварку не плавящимся электродом, сварку косвенной дугой (с двумя электродами) сварку трехфазной дугой. Питание дуги может осуществляться постоянным или переменным током. Кроме того, виды дуговой сварки различают также по способу защиты дуги и расплавленного металла и степени механизации процесса. Схемы электродуговой сварки представлены на рисунке 58.

Рис.58 Схемы дуговой сварки.

1 электрод, 2- электрическая дуга, 3- свариваемые детали, 4 – присадочная проволока а) сварка не плавящимся электродом, б) сварка плавящимся электродом, в) сварка косвенной дугой, г) сварка трехфазной дугой.

Сварочная ванна представляет собой относительно небольшой объем перегретого выше температуры плавления расплавленного металла, находящегося в контакте с газовой атмосферой дуги, со слоем расплавленного шлака и с холодным соединяемым металлам. Химический состав ванны определяется составом электродной проволоки и основного, свариваемого металла. Различают ручную сварку (рис. 59) покрытыми электродами и автоматическую и полуавтоматическую сварку порошковой проволокой.

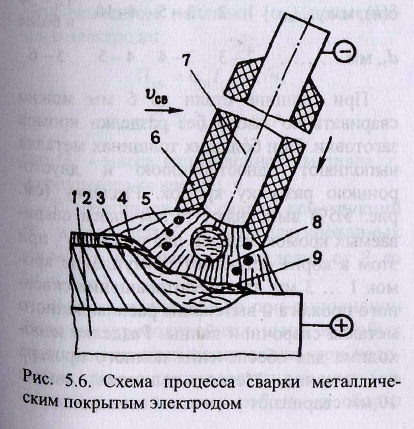

Ручную дуговую сварку выполняют сварочными электродами, которые сближают со свариваемым материалами и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис. 59) дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

Рис. 59 Схема процесса сварки металлическим покрытым электродом.

1 – свариваемое изделие; 2 – шлаковая корка; 3 – застывший сварной шов; 4 – слой расплавленного шлака; 5 – газовая атмосфера 6 – покрытие электрода; 7 – металлический стержень электрода; 8 – электрическая дуга; 9 – сварочная ванна.

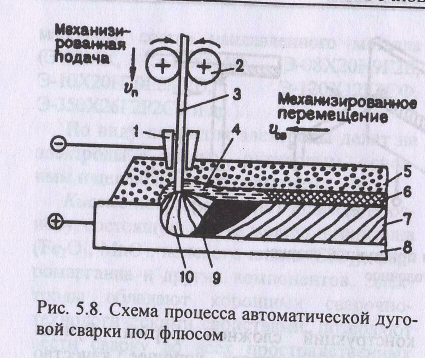

Для автоматической дуговой сварки под флюсом (рис.60) используют непокрытую электродную проволоку и насыпной флюс для защиты дуги и ванны от воздуха. Подача и перемещение электродной дуги механизированы. В процессе автоматической сварки под флюсом дуга горит между проволокой 3 и основным металлом 8.

Рис. 60 Схема процесса автоматической дуговой сварки под флюсом.

1 – токопровод; 2- механизм подачи; 3 – проволока-электрод; 4 ванна жидкого шлака; 5 – слой флюса; 6 – шлаковая корка; 7 – сварной шов; 8 – свариваемый металл; 9 – сварочная ванна; 10 – столб дуги.

Столб дуги 10 и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30-50 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, на поверхности расплавленного металла – ванна жидкого шлака 4. Для сварки под флюсом характерно глубокое проплавление основного металла. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи 2 и перемещения. Ток к электроду поступает через токопровод 1.

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении (до 20 раз) производительности процесса сварки, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повышение производительности достигается за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение непокрытой проволоки позволяет приблизить токопровод на расстояние 30 ... 50 мм от дуги и тем самым устранить опасный разогрев основной части электрода при большом токе. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. При этом более полно используется тепловая мощность дуги (КПД дуги возрастает до 0,9 ... 0,95) и увеличивается коэффициент наплавки. Увеличение тока позволяет сваривать металл большой толщины (до 29мм) за один проход без разделки кромок, что приводит к существенной экономии наплавленного металла по сравнению со сваркой в разделку. К недостаткам способа относятся ограничения на пространственное расположение сварного шва. Частично компенсировать данный недостаток позволяет использование в качестве электрода порошковой проволоки.

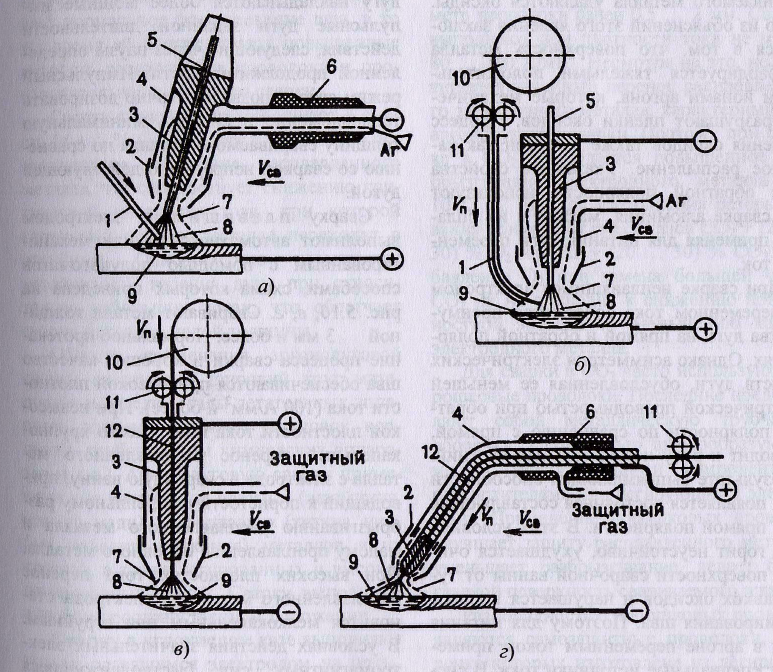

Рис. 61 Схема сварки в защитных газах

1-присадочный материал, 2-защитный кожух, 3-держатель, 4-корпус, 5-подвижный электрод,6- ручка электрода,7-струя защитных газов, 8-электрическая дуга.

При таком способе сварки электрод, зона дуги и сварочная ванна защищены струей защитного газа, в качестве которых применяют инертные газы (аргон и гелий) и активные газы

(углекислый газ, азот, водород и др.). Схемы сварки показаны на рисунке 61.

Существуют и другие способы сварки изделий.