- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Контрольные вопросы к лекции №10

Перечислите основные экологические опасности в процессах ОМД.

Назовите основные группы деталей, получаемых с использованием процессов ОМД.

Назовите основные конструктивно-технологические признаки изделия.

Что такое коэффициент использования металла?

Назовите способы повышения этого коэффициента.

Что такое энтропия?

Перечислите основные виды энтропий в процессах ОМД.

Назовите приемы, повышающие безопасность труда в цехах ОМД.

Лекция №11 Альтернативные способы получения изделий

Изделия процессов ОМД – втулки, валы, рычаги, корпуса и подобные, могут быть получены также альтернативными способами, к которым относятся литейное производство, обработка резанием, сварочное производство, и сборочные операции.

Каждый из этих способов имеет множество подспособов.

Литейное производство

Литейные технологии используются в основном для производства деталей машин: станин, корпусов, втулок и т.п. Литейное производство один из наиболее распространенных методов формообразования изделий-отливок. По сравнению с другими способами получения заготовок литье позволяет получать отливки практически неограниченных габаритов, из всех сплавов, в том числе из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием. Современное литейное производство позволяет получать сложные по конфигурации изделия, работающие в экстремальных условиях высоких температур, давлений и агрессивных сред. Примером такого производства служит получение турбинных лопаток для двигателей самолетов пятого поколения.

Сущность литейного производства заключается в приготовлении расплавленного металла необходимого качества и заливке его в специально подготовленную форму. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации формируются механические и эксплуатационные свойства литых заготовок, определяемые макро и микроструктурами сплава, его плотностью, наличием и расположением в нем неметаллических включений, наличием внутренних напряжений, вызываемых неоднородным охлаждением ее частей.

Для изготовления отливок применяют большое количество способов литья: в песчаные формы, в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежное литье и другие. Область применения того или иного способа литья определяется объемом производства, требованиями к геометрической точности и шероховатости поверхности отливок, экономической целесообразностью и другими факторами. Современное литейное производство позволяет получать изделия с высокими эксплуатационными свойствами.

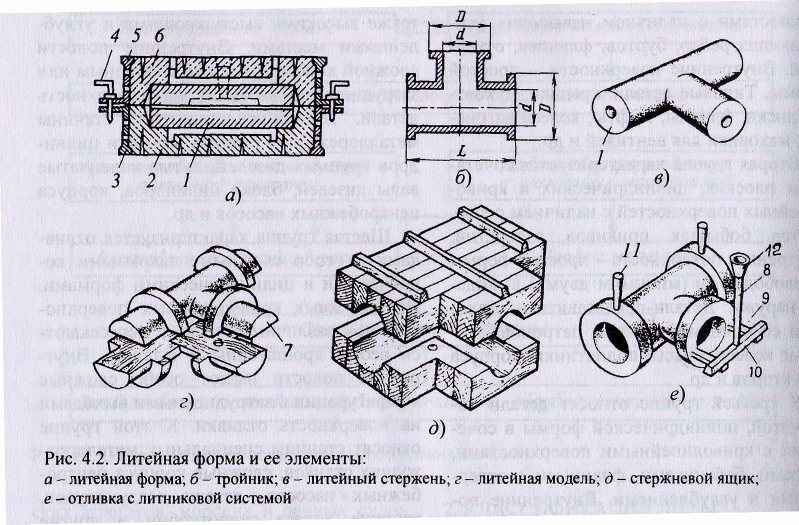

Рис

54 Литейная форма и ее элементы

Рис

54 Литейная форма и ее элементы

а) – литейная форма; б) – готовое изделие (тройник); в) – литейный стержень; г) – литейная форма; д) – стержневой ящик; е) – отливка с литниковой системой.

1 – стержень; 2 – нижняя полуформа; 3 – нижняя опока; 4 – центрирующие стержни; 5 – верхняя опока; 6 – верхняя полуформа; 7 – литейная модель; 8-12 – литниковая система.

В литейном производстве роль инструмента играет литейная форма – система элементов образующих рабочую полость, при заполнении которой расплавленным металлом формируется отливка.

Форма обычно состоит (рис. 54) из нижней 2 и верхней 6 полуформ, которые изготавливают по литейным моделям 7 в литейных опоках 3,5. Литейная опока – приспособление для удержания формовочной смеси при изготовлении формы. Верхнюю и нижнюю полуформы ориентируют друг относительно друга с помощью цилиндрических металлических штырей 4, вставляемых в отверстия приливов у опок.

Для образования полостей, отверстий в изделии используют литейные стержни 1, которые фиксируются в форме в соответствующих впадинах, называемых стержневыми замками. Для подвода расплавленного металла в полость литейной формы, ее заполнения и питания при остывании используют литниковую систему 8-12. После заливки расплавленного металла, его затвердевания, форму разрушают, извлекая отливку. Высохшие стержни вымывают из внутренних поверхностей водой высокого давления либо выбивают вибрационной нагрузкой. К основным операциям по изготовлению литых изделий относятся: уплотнение формовочной смеси (формовка), устройство вентиляционных каналов, для отвода газов образующихся при заливке расплавленного металла, извлечение модели из формы, укладка стержней, сборка формы, заливка жидким металлом, охлаждение формы с металлом, выбивка, обрубка литников и прибылей, очистка отливки от приставшей земли.

Рассмотрим некоторые специальные способы литья

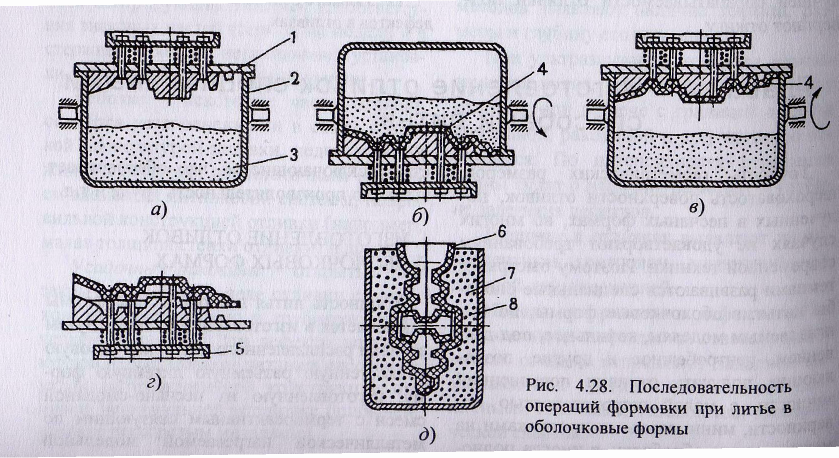

Изготовление отливок в оболочковых формах (в этом случае форма изготавливается виде разовой тонкостенной разъемной формы из смеси со специальным связующим материалом в специальной нагреваемой оснастке) см. рисунок 55.

В

этом случае форма изготавливается из

специальной смеси 3 в поворотной опоке

2. При повороте опоки и нагреве металлической

модели 1 ближний слой смеси расплавляется

и принимает форму модели, образуя

оболочковую форму. Далее эту форму

отделяют при помощи выталкивающего

устройства 5 и собирают в специальной

опоке 8 засыпая свободное пространство

кварцевым песком 7. Дальнейшие операции

аналогичны технологическому процессу

литья в песчаные формы.

В

этом случае форма изготавливается из

специальной смеси 3 в поворотной опоке

2. При повороте опоки и нагреве металлической

модели 1 ближний слой смеси расплавляется

и принимает форму модели, образуя

оболочковую форму. Далее эту форму

отделяют при помощи выталкивающего

устройства 5 и собирают в специальной

опоке 8 засыпая свободное пространство

кварцевым песком 7. Дальнейшие операции

аналогичны технологическому процессу

литья в песчаные формы.

Рис. 55

Последовательность операций формовки при литье в оболочковые формы

1 – металлическая модель; 2 – поворотная опока; 3 – смесь связующего материала; 4 – оболочковая форма; 5 – выталкивающее устройство; 6 – оболочковая модель; 7 – кварцевый песок; 8 – специальная опока для заливки.

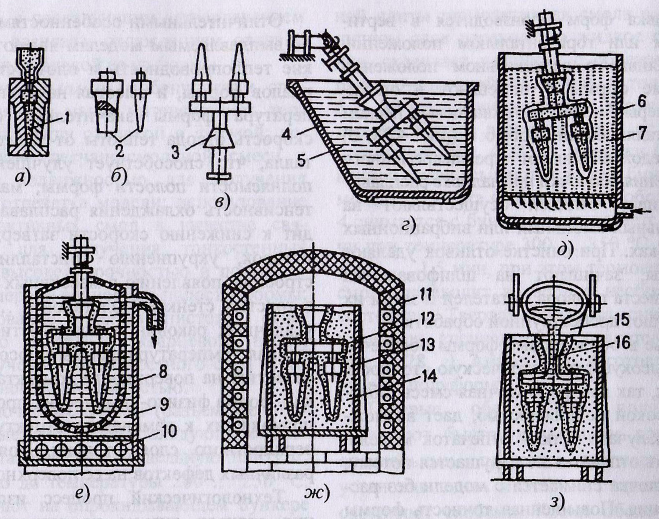

Изготовление отливок по выплавляемым моделям.

В этом случае форма изготавливается из огнеупорной суспензии по моделям разового использования с последующим затвердеванием залитого металла, охлаждением отливки в форме и извлечением её из формы. Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих операций: изготовление моделей и сборки модельных блоков, покрытия модельных блоков огнеупорной оболочкой, выплавление модельного состава, подготовки литейных форм к заливке, заливки расплавленного металла в литейную форму, затвердевания и охлаждения отливок, выбивки отливок, их отделения от литниковой системы (рис. 56). Разовые модели (2) изготавливают из парафина (1), стеарина и т.п. Формы по выплавляемым моделям изготавливают погружением модельного блока из нескольких моделей (3) в керамическую суспензию (5), состоящую из гидролизированного раствора этилсиликата. При прокалке суспензия затвердевает, образуя устойчивую к жидкому металлу оболочку.

Далее модели обсыпают мелким кварцевым песком 7 и сушат на воздухе или в среде аммиака (рис. 56д). На модельный блок наносят 4-6 таких слоев, тем самым, образуя форму, внутренние очертания которой повторяют очертания готового изделия. Модели из форм удаляют выплавлением их в горячей воде (80-90°) (рис 56е). При выдержке модельный состав расплавляется и всплывает на поверхность ванны, откуда удаляется. Далее формы ставят вертикально в жаропрочной опоке, вокруг засыпается кварцевый песок. Далее форма подвергается прокаливанию для удаления влаги из формы и спекания составляющих (рис. 56ж). По окончании прокалки в форму заливают жидкий металл (рис. 56з).

Рис. 56 Последовательность операций процесса литья по выплавляемым моделям

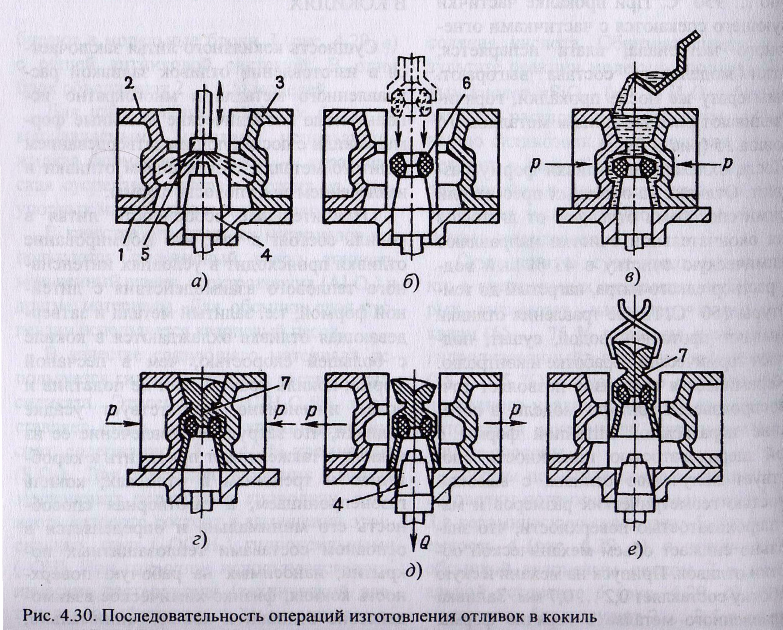

Изготовление отливок в кокилях

Сущность кокильного литья заключается в изготовлении отливок заливкой расплавленного металла в многократно используемые металлические литейные формы-кокили, охлаждением отливки и извлечением ее из полости формы. Отличительными особенностями такого литья являются более высокая скорость охлаждения отливки, меньшая усадка, затрудненное извлечение отливки из кокиля, газонепроницаемость кокиля. Для улучшения газоудаления и облегчения извлечения отливки из кокиля используются специальные покрытия, наносимые на рабочую поверхность кокиля, и обеспечивающие минимальное взаимодействие отливки и кокиля.

Схема

литья в кокиль показана на рисунке 57.

Схема

литья в кокиль показана на рисунке 57.

Рис.57 Последовательность операций изготовления отливок в кокиль.

При литье в кокиль сокращается расход формовочной и стержневой смеси, затвердевание происходит в условиях интенсивного отвода теплоты из залитого металла, что обеспечивает более высокую плотность металла, улучшение механических свойств у отливок. Кроме того отливки, полученные в кокиле, имеют высокую геометрическую точность размеров и малую шероховатость поверхности, что снижает припуски на механическую обработку. К недостаткам способа относятся высокую трудоемкость изготовления кокилей, их ограниченную стойкость и трудность изготовления отливок сложных конфигураций.

Изготовление отливок под давлением.

В этом способе литья отливки изготавливаются в металлических пресс-формах заполняемых под воздействием внешних сил, превосходящих силы гравитации. Отличительные особенности такого литья: высокая скорость впуска расплава в полость, высокая кинетическая энергия движущегося расплава, высокая интенсивность теплового взаимодействия между расплавом, отливкой и пресс формой, что приводит к улучшению структуры в поверхностных слоях, повышению их прочности. Для изготовления таких отливок применяются специальные машины литья под давлением с холодными и горячими камерами прессования.

Существуют и другие способы получения отливок.