- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Специализированные способы объемной штамповки

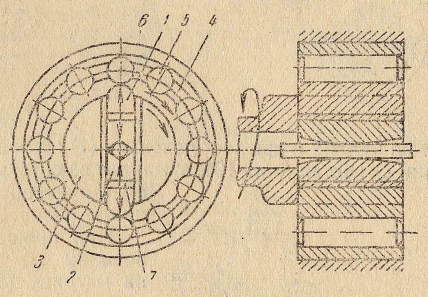

На рисунке 31 показана схема штамповки на ротационно-ковочных машинах. Ползунки (1) с бойками (2), установленные в щёли головки шпинделя (3), сближаются, обжимая заготовку, и вновь расходятся под действием центробежных сил или пружин. Головка шпинделя расположена внутри сепаратора (4) с роликами (5), опирающимися снаружи на кольцевую обойму (6). При вращении шпинделя ползунки находят на ролики и наносят с разных сторон удары по заготовке. Величину обжатия регулируют прокладками (7). На таких машинах осуществляют кузнечную вытяжку, получают ступенчатые, конические валики, трубы с оттянутыми концами и т. д.

2

2

7

Рис. 31. Схема ротационной ковки

1 – ползунки; 2 – бойки; 3 – шпиндель; 4 – сепаратор; 5 – ролики; 6 – кольцевая обойма; 7 – регулировочные прокладки.

При горячем редуцировании методом ротационной ковки диаметр прутка может достигать 150 мм, а труб — 300 мм. Точность поковок составляет 0,1 — 0,3 мм, а качество поверхности изделий получаемых таким методом сопоставимо с качеством поверхностей полученных обработкой резанием.

Обрезные операции

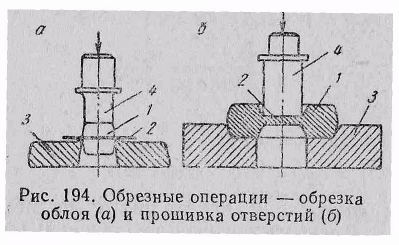

Завершающими операциями при объемной штамповке являются обрезка облоя и прошивка отверстия в поковках колес и шестерен (рис. 32). Их выполняют на кривошипных или эксцентриковых (обрезных) прессах с усилием до 5Мн.

Облой (2) на мелких и средних поковках (1) обрезают (рис.32, а) в холодном состоянии. Оснастка для обрезки состоит состоит из обрезной матрицы (3) и пуансона (4) со съемником облоя.

При прошивке отверстий поковку (1) укладывают на матрицу (3) и прошивают пуансоном (4). Отход в виде выдры (2) падает вниз (рис.32, б).

а)

б)

Рис. 32 Схема обрезки облоя (а) и пришивки отверстия (б).

1 – поковка; 2 – облой (а) и выдра (б); 3 – обрезная матрица; 4 – пуансон.

Кроме перечисленных операций объемной штамповки существуют и другие, такие как вальцовка, чеканка, высадка на автоматах и т.п.

Лекция №7 Холодная (листовая) штамповка

Среди холодной штамповки (без принудительного подогрева) наиболее распространена штамповка, исходным материалом для которой служит листовая заготовка (лист).

Листовая штамповка широко применяется в машиностроении и авиационной промышленности, судостроении и производстве товаров народного потребления.

Основные достоинства деталей из листового металла: легкость изделий, высокая производительность труда при их производстве, широкие возможности по созданию деталей различной формы.

При листовой штамповке материал подвергается сложной пластической деформации. Отдельные части изделия находятся в различных условиях напряженного деформирования, что вызывает повышенные требования к заготовке, особенно к разнотолщинности и однородности свойств в различных направлениях (анизотропию).

Различают тонколистовую (толщина менее 4 мм) и толстолистовую (более 4 мм) штамповку. Все операции штамповки листа делят на две категории: разъединительные, в которых часть заготовки отделяется от другой и формоизменяющие, связанные с перемещением части заготовки относительно другой без разрушения. К разъединительным относятся операции отрезки, вырубки, пробивки и т.д., к формоизменяющим – гибка, вытяжка, обжим, формовка, отбортовка и ряд других.