- •1. Общая характеристика процессов измельчения,основные вопросы теории процесса.Методы т оборудование Основные виды измельчения

- •Режущие устройства для измельчения полимеров

- •Струйные мельницы

- •4. Сущность метода экструзии. Общее устройство и работа червячных машин

- •5 Функциональные зоны канала червяка. Движение материала в зоне загрузки, плавления, дозирования.

- •Двухчервячные экструдеры: особенности конструкции и работы.

- •9. Конструкция основных узлов машин для пневмовакуумного формования

- •11 Механизм пластикации и впрыска литьевой машины. Техника безопасности

- •13. Классификация профильных изделий и области их применения.

- •15. Исходные данные для проектирования. Расчет производственных мощностей.

- •17 Генеральный план заводов по переработке пластмасс

- •18. Общее устройство и работа литьевой машины. Механизм пластикации и впрыска

- •20. Декоорирование изделий из пластмасс: накладная и заформованная аппликация.

- •21 Декорирование методом теснения фольгой, декалькомания

- •2 Классификация оборудования, подготовительное, формующее (основное) и завершающее изготовление изделия

- •Оборудование для предварительной подготовки полиме-ров к переработке: сушка и нагрев.

- •Классификация методов сварки. Оборудование, применяемое при сварке газовым теплоносителем с присадочным прутком.

- •1) Сварка газовым теплоносителем:

- •Основные узлы и детали червячных машин – червяки, цилиндры.

- •Принцип действия валковых машин -каландры. Технологические операции, выполняемые на валковых машинах – каландрах

- •16. Разработка технологических схем производства различных видов изделий (литье под давлением).

- •14. Совместная работа функциональных зон экструдера.

Струйные мельницы

Измельчение частиц материала в струйных мельницах происходит при их движении в высокоскоростном газовом потоке внутри рабочей камеры за счет истирания частиц при их соударениях друг с другом и со стенками камеры. Такое оборудование используют для измельчения полимеров, красителей и пигментов до частиц размером в несколько микрометров.

П о

конструктивным признакам: с гориз и

вертик размольной камерой. В струйных

мельницах с горизонтальной размольной

камерой (рис. 14) предварительно измельченный

материал через штуцер питания 5 подается

в камеру измельчения 1. Материал подается

через окна на периферии по касательной

к внутренней поверхности камеры.

Одновременно в камеру через штуцер 3

подачи энергоносителя, распределительное

кольцо 4

и

сопло поступает под давлением газ или

пар. Благодаря соответствующему

расположению сопл внутри камеры

происходит пересечение струй и движение

подхваченного ими измельчаемого

материала по концентрическим окружностям.

Измельчение происходит за счет соударения

частиц, двигающихся с большой скоростью,

с частицами, циркулирующими в тонком

слое около стенки камеры с меньшей

скоростью.

о

конструктивным признакам: с гориз и

вертик размольной камерой. В струйных

мельницах с горизонтальной размольной

камерой (рис. 14) предварительно измельченный

материал через штуцер питания 5 подается

в камеру измельчения 1. Материал подается

через окна на периферии по касательной

к внутренней поверхности камеры.

Одновременно в камеру через штуцер 3

подачи энергоносителя, распределительное

кольцо 4

и

сопло поступает под давлением газ или

пар. Благодаря соответствующему

расположению сопл внутри камеры

происходит пересечение струй и движение

подхваченного ими измельчаемого

материала по концентрическим окружностям.

Измельчение происходит за счет соударения

частиц, двигающихся с большой скоростью,

с частицами, циркулирующими в тонком

слое около стенки камеры с меньшей

скоростью.

Частицы большого размера под действием центробежных сил отбрасываются к периферии и подвергаются дальнейшему измельчению. Частицы меньших размеров увлекаются газовым потоком к центру камеры, и после прохождения сепаратора, в котором отделяются более крупные частицы, собирающиеся в сборнике 8, через выводной патрубок 7 подаются на отделение тонкой фракции в мокром мешочном фильтре или водяном скруббере.

Обычно размер частиц измельченного продукта не превышает 0,02 мм.

4. Сущность метода экструзии. Общее устройство и работа червячных машин

Экструзия – технологический процесс, сущность которого состоит в превращении материала в непрерывное изделие с поперечным сечением необходимой формы путем продавливания материала через формующий инструмент-головку. Выдавливание как технологический процесс применяется для продавливания пленок, листов, труб, профилей, наложения изоляции на провода и др. Экструдеры также используются для смешения, пластикации, гранулирования, окрашивания.

От загрузочного бункера при вращении червяка гранулы материала перемещаются внутри каналов червяка. В результате трения между материалом и поверхностями цилиндра и червяка, а также за счет подвода тепла от электронагревателей цилиндра материал по мере продвижения к головке плавится, сжимается, переходит в вязко-текучее состояние и, пройдя сетку и решетку, выдавливается через профилирующую головку.

Для

перемещения материала вдоль цилиндра

необходимо, чтобы его трение о стенки

цилиндра было большим, чем о поверхность

червяка. Если это требование не

выполняется, то полимер будет вращаться

вместе с червяком, не продвигаясь в

осевом направлении. Самостоятельно

экструдеры, как правило, не эксплуатируются,

а входят в состав специализированных

агрегатов, состоящих из ряда машин,

работающих согласованно. Например,

агрегат для производства труб включает

в себя помимо экструдера охлаждаемые

ванны, тянущее устройство, маркирующее

устройство, отрезное устройство,

намоточное устройство.

1

Для

перемещения материала вдоль цилиндра

необходимо, чтобы его трение о стенки

цилиндра было большим, чем о поверхность

червяка. Если это требование не

выполняется, то полимер будет вращаться

вместе с червяком, не продвигаясь в

осевом направлении. Самостоятельно

экструдеры, как правило, не эксплуатируются,

а входят в состав специализированных

агрегатов, состоящих из ряда машин,

работающих согласованно. Например,

агрегат для производства труб включает

в себя помимо экструдера охлаждаемые

ванны, тянущее устройство, маркирующее

устройство, отрезное устройство,

намоточное устройство.

1

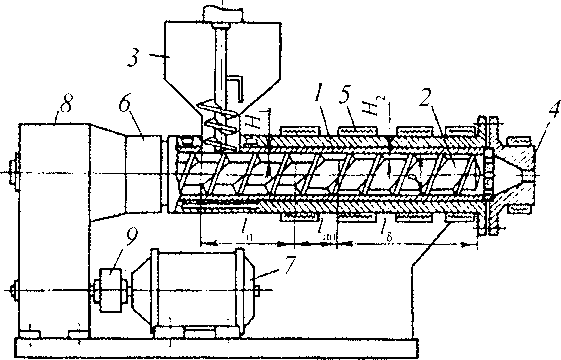

Любой экструдер включает в себя следующие узлы: загрузочный бункер, рабочие органы - червяк и цилиндр, привод червяка, узел упорного подшипника.

Кинематическая схема одночервячного экструдера представлена на рис. От

электродвигателя 1 крутящий момент через редуктор 3 передается на червяк 4, который находится в цилиндре 2. Упорный подшипник 5 воспринимает возникающие при работе экструдера силовые нагрузки.

Основным органом одночервячного экструдера является обогреваемый материальный цилиндр 1, внутри которого вращается червяк 2. Загрузка перерабатываемого материала производится с помощью загрузочного устройства 3, конструктивное оформление которого определяется состоянием и формой частиц перерабатываемого материала. Формующий инструмент 4 устанавливается на выходе из материального цилиндра /, обогреваемого при помощи нагревателей 5. Привод червяка, закрепленного в опорном узле б, осуществляется от электродвигателя 7 через редуктор 8 и муфту 9.

В

процессе переработки исходный материал

из загрузочного устройства поступает

в червяк и перемещается в осевом

направлении в винтовом канале червяка,

образованном внутренней поверхностью

материального цилиндра и нарезкой

червяка. При движении материал уплотнятся,

расплавляется, происходит удаление

воздуха и гомогенизация расплава,

развивается давление, под действием

которого подготовленный расплав

продавливается через формующий

инструмент. Т.о., в одночервячном

экструдере в направлении движения

материала могут быть выделены зоны:

питания (загрузки), плавления (пластикации),

дозирования (выдавливания) длиной

Ln,

I ш,

соответственно. В ряде случаев для

экструдеров специального назначения

могут быть выделены зоны дегазирования,

смешения, диспергирования и т. д. В зоне

питания происходит прием перерабатываемого

материала и его перемещение в направлении

зоны плавления и уплотнения. Для повышения

производительности зона загрузки

выполняется с большим объемом винтового

канала червяка, а также используются

устройства для принудительной запитки

экструдера.

В

процессе переработки исходный материал

из загрузочного устройства поступает

в червяк и перемещается в осевом

направлении в винтовом канале червяка,

образованном внутренней поверхностью

материального цилиндра и нарезкой

червяка. При движении материал уплотнятся,

расплавляется, происходит удаление

воздуха и гомогенизация расплава,

развивается давление, под действием

которого подготовленный расплав

продавливается через формующий

инструмент. Т.о., в одночервячном

экструдере в направлении движения

материала могут быть выделены зоны:

питания (загрузки), плавления (пластикации),

дозирования (выдавливания) длиной

Ln,

I ш,

соответственно. В ряде случаев для

экструдеров специального назначения

могут быть выделены зоны дегазирования,

смешения, диспергирования и т. д. В зоне

питания происходит прием перерабатываемого

материала и его перемещение в направлении

зоны плавления и уплотнения. Для повышения

производительности зона загрузки

выполняется с большим объемом винтового

канала червяка, а также используются

устройства для принудительной запитки

экструдера.

В зоне плавления происходит расплавление полимера, его уплотнение и удаление воздушных включений. Для эффективного проведения указанных процессов, канал червяка в зоне плавления выполняется с постепенно уменьшающимся объемом канала Я, т. е. Н > Н2.

В зоне дозирования происходит гомогенизация расплава и развивается давление, под действием которого расплав продавливается через формующий инструмент.

Червяки, диаметр D которых может быть от 20 до 500 мм и более, характеризуется геометрией (профилем) поперечного сечения канала, длиной нарезки, шагом t, степенью сжатия и числом заходов нарезки.