- •Сутність і місце операційного менеджменту.

- •3.Виробничий та операційний менеджмент: спільні та відмінні характеристики.

- •5.Цілі та основні завдання операційного менеджменту.

- •7.Принципи і методи операційного менеджменту.

- •9.Формування стратегії виробництва товару.

- •11. Порівняння стратегій процесів

- •13. Вплив життєвого циклу товару на операційну стратегію.

- •15. Особливості та властивості операційної системи

- •17. Системи масового виробництва.

- •19. Поняття операційної діяльності підприємства

- •21. Типи операційних процесів, їх ознаки

- •23. Визначення тривалості операційного циклу підприємства

- •25. Сучасний рівень розвитку операційних систем

- •27 Методологія схеми розміщення потужностей

- •29. Стратегічне, тактичне та оперативне планування операцій

- •31. Управління матеріально-технічним забезпеченням

- •33. 0Рганізація диспетчеризації виробництва

- •35. Види систем оперативного управління виробництвом

- •37. Контроль якості сировини, матеріалів, товарів та послуг.

- •39.Ролі. Та завдання управління матеріальними ресурсами.

- •41. Методи диспетчеризації запасів.

- •43. Робоче середовище, умови праці та режим роботи

- •45. Розподіл та кооперація праці

- •47. Основи нормування праці.

- •49. Загальний менеджмент якості ( тqм).

- •51. Організаційне забезпечення якості.

35. Види систем оперативного управління виробництвом

система потокового виробництва з "виштовхуванням" виробу, запущеного у виробництво. По завершенню оброблення на одній дільниці виріб "виштовхується" на наступну незалежно від того, чи готова вона прийняти цей виріб на оброблення.

Багато підприємств надають перевагу іншій системі виробництва з "витягуванням" оброблюваних виробів, яке передбачає більш чітку координацію роботи виробничих дільниць. У цьому випадку оброблювані вироби послідовно "витягують" із попередньої ділянки в міру необхідності.

Обидві системи широко застосовуються на різних підприємствах та в різних типах економіки (ринковій, централізованій).

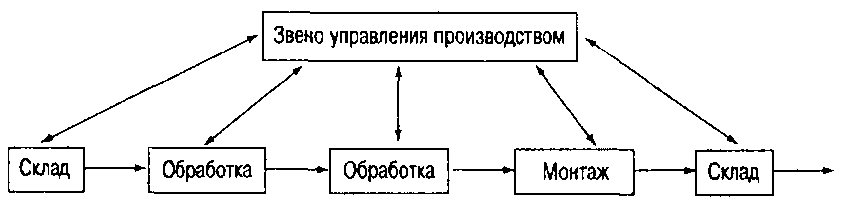

Виштовхувальна система планування - це система, що ґрунтується на принципі виштовхування напівфабрикату на всьому шляху виготовлення виробу (рис.7.1).

Рис.7.1. Схема виштовхувальної системи планування

Із схеми видно, що при даній структурі процесом централізованого планування охоплено кожний цех: цех отримує конкретні місячні завдання і звітує про їх виконання перед центральними органами планування. Готову продукцію цех передає на міжцеховий склад. При такому плануванні і цех, і центральні органи планування цікавить лише виконання строків та обсягів планового завдання. Кожний окремий цех при цьому існує ніби ізольовано. Його не цікавить, що буде з продукцією, яку він відправляє на проміжний склад, чи є там залишки продукції від попереднього місяця, чи проміжний склад порожній.

Зрозуміло, що у випадку наявності залишків у системі виникає перенакопичення. Таке явище може спостерігатись повсюдно, тому вважається, що цей вид планування, якщо не вдаватися до спеціальних заходів, веде до перенакопичення запасів (заділів) у системі. З іншого боку, у випадку затримки виконання планових завдань, можуть виникнути простої, основою причиною яких є відсутність і напівфабрикатів на проміжних складах.

У колишній командній економіці такий вид планування був єдиним. В умовах ринкової економіки цей вид планування використовується на заготівельних підприємствах, що виробляють стандартизовану продукцію широкого призначення.

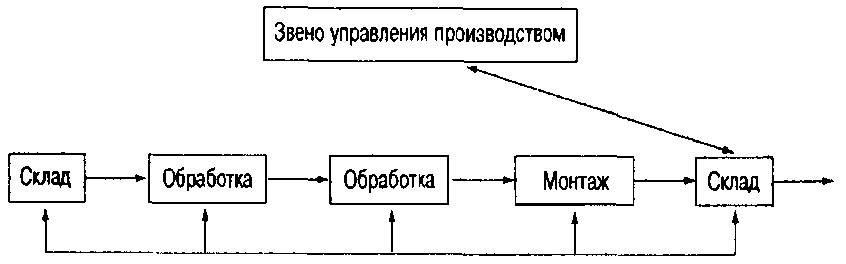

Система планування, що базується на принципі витягування готового напівфабрикату (рис.7.2) з попередньої операції на наступну протягом усього часу виготовлення аж до готового продукту, передбачає розрахунок та створення на його основі величин оборотних заділів на всіх робочих місцях. Значення цих заділів визначається середньою потребою в конкретних виробах, що виготовляються даним підприємством, на короткий відрізок часу — від одного до трьох місяців.

Процесом виготовлення виробів управляє центральний плановий орган, який формує графік збирання кінцевих виробів і пропускає його на головний збиральний конвеєр. Збиральний конвеєр відбирає необхідні напівфабрикати згідно з графіком збирання з найближчих проміжних відділів. Вилучені з цих складів напівфабрикати поповнюються цехами-постачальниками напівфабрикатів. У свою чергу, для того щоб поповнити вилучене, вони повинні будуть забрати напівфабрикати від попередніх виробників і т.д.

Процес розгортається в зворотному напрямку руху матеріального потоку (технологічному процесу виготовлення виробів). Інформаційним повідомленням, що дає право забрати необхідні напівфабрикати на будь-якій стадії процесу, є відповідні картки. Ці картки виконують і роль планових завдань на робочих місцях, в цехах-виробниках.

Система виштовхувального виду в основному орієнтована на відносно постійний попит протягом досить тривалого проміжку часу (річний період).

Витягувальна система орієнтована на роботу зі змінним відповідно до попиту ритмом виготовлення виробів. Тут плановими періодами для визначення величин середніх оборотних заділів є періоди від одного до трьох місяців. А оперативне управління в цій системі використовує значно менші планові періоди, аж до зміни, тому значення середньо розрахункових ритмів у цих системах перемінні.

„точно-вчасно”. Система „точно-вчасно” – це метод скорочення часу виконання замовлення завдяки постійній готовності до змін, коли запас не перевищує мінімуму, який необхідний для забезпечення неперервності виробничого процесу.

Першою вимогою системи Тойота є наявність інформації про те, скільки та яких виробів повинно бути виготовлено до певного часу.

У звичайному виробництві для цього складається графік виготовлення кінцевих виробів. Відповідно до цього графіку попередня ділянка постачає деталі на наступну ділянку. Вочевидь, що за такої організації надзвичайно важко забезпечити виробничий процес, що гнучко реагує на зміни.

На Тойоті застосовується витягувальна система. Тобто збиральна лінія звертається до попередніх дільниць за необхідними виробами. Тоді на попередній ділянці замість тих деталей, що забрано, виробляють нові. Щоб виготовити ці деталі, ділянка отримує необхідні заготівки від попереднього етапу.

Другою вимогою системи „точно-вчасно” є умова поштучного виробництва та доставки, за якої на кожній ділянці виготовляється лише одиниця, та лише одиниця знаходиться у запасі між верстатами та ділянками.

Для забезпечення функціонування виробництва „точно-вчасно” на Тойоті впроваджена система „Канбан”. Система веде до скорочення запасів та матеріалів між постачаннями. Так, кількість запасів на Тойоті розраховано на одну годину роботи, а на Форді – до трьох тижнів. Назву „Канбан” система отримала від металічних карток, які виконували функції диспетчерів замовлень. За допомогою цих карток усі виробничі ділянки інформують про штучний час та розмірі партії продукції.

Використовують два типи карток: картки відбору та картки виробничого замовлення (рис. 7.3, 7.4).

Картка відбору містить вид та кількість виробів, які мають надійти з попередньої ділянки на наступну, у картці замовлення – вид та кількість виробів, які мають бути виготовлені на попередній технологічній стадії.

Рух карток можна описати таким чином:

Водій автовантажника прибуває до місця складування деталей на попередню ділянку. У нього порожні контейнери та необхідна кількість карток відбору.

Водій забирає деталі у місці складування. Він знімає картки замовлення, що були на повних контейнерах, залишає їх на приймальному пункті збора карток. Привезені порожні контейнери залишаються, а замість них бере контейнер із деталями.

На місці кожної знятої картки замовлення він прикріплює картку відбору, порівнюючи при цьому обидві картки.

Коли починається обробка доставлених з попередньої ділянки виробів, картки відбору, що зняті з контейнера, доставляються на пункт збору карток даної дільниці.

На попередній ділянці картки замовлення збирають, коли вироблена певна кількість деталей. Їх залишають на пункті збору карток у послідовності, у якій їх знімали водії з контейнерів.

Виробництво деталей ведеться у послідовності отримання карток.

Картки супроводжують вироби на усіх технологічних етапах.

Коли виріб готовий, його разом із картками розміщують на складі, щоб водій автонавантажувача міг забрати його у будь-який час.

Використовують також сигнальні картки. Їх прикріплюють до контейнера із партією деталей. Коли деталі взяті до рівня, який визначено картою, то починає діяти замовлення на їх поповнення.

Основні правила системи:

технологічний етап витягує вироби із попередньої ділянки

кількість виробленої продукції дорівнює кількості витягнутої продукції

бракована продукція не повинна надходити на наступний етап

кількість карток повинна бути мінімальною

картки повинні бути пристосовані до невеликих коливань попиту (у межах 10%).

Насправді ділянки отримують завдання, лише коли картки відбору відкріплено від контейнера. Лише на збиральному контейнері відомо графік послідовності випуску продукції за зміну, що виконується на ЕОМ.

Якщо кількість продукції повинна змінитися, то ніхто не переглядає змінні графіки. Усе це відбувається природнім шляхом у відповідності до попиту, та кількості відкріплених карток Канбан.

У випадку значних коливань попиту для кожної виробничої лінії плани переглядаються. При цьому перераховують штучний час, змінюють кількість робітників тощо.