- •Раздел 1 Литература:

- •Раздел 1. Основы технологии производства установок ла.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.3. Классификация технологических процессов.

- •1.5. Резервы повышения производительности труда при изготовлении установок.

- •Раздел 2. Технологичность конструкции изделия. (тки)

- •Общие сведения.

- •Свойства характеризующие качество изделия.

- •Оценка технологичности конструкции.

- •2.3.1.Качественная оценка.

- •2.3.2. Количественная оценка тки.

- •2.3.2.1. Основные показатели.

- •Раздел 3. Основы обеспечения качества изготовления.

- •3.1. Точность технологического процесса

- •3.1.1.Оценка точности технологического процесса.

- •3.2. Качество поверхности.

- •3.2.1. Влияние шероховатости поверхности на эксплуатационные

- •3.3.1. Основы базирования и базы.

- •3.3.2. Способы базирования.

- •3.3.3. Методы обеспечения точности сборки.

- •3.3.3.1.Размерные цепи.

- •3.3.3.3. Расчёт размерных цепей.

- •3.4. Основные методы сборки

- •3.4.1. Технологичность сборки.

- •3.3.7. Построение схем сборки.

- •Раздел 4. Технологичность соединений.

- •4.1.Разъемные соединения.

- •4.1.2. Шпилечные соединения.

- •4.1.3. Винтовые соединения.

- •4.1.6. Унифицированные стыки.

- •4.2. Неразъёмные соединения

- •4.2.1. Клёпанные соединения.

- •4.2.2.. Сварные соединения.

- •4.2.2.1.Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст .

- •4.2.2.3. Технологические рекомендации к сварным конструкциям.

- •4.2.2.4. Дефекты в сварных швах и способы их контроля.

- •4.3. Технологичность паянных соединений

- •4.3.1.Технологические особенности паянных соединений.

- •Раздел 5. Методы изготовления рациональных

- •5.1. Типы заготовок и методы их изготовления.

- •5.2. Методы литья.

- •5.2.1. Литьё в песчаные формы.

- •5.2.2. Литьё в металлические формы.

- •5.2.3. Литьё по выплавляемым моделям.

- •5.2.4. Литье в оболочковые формы.

- •5.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.2.7. Центробежное литьё.

- •Особенности конструирования литых деталей.

- •5.2.9. Технологичность деталей получаемых литьём.

- •5.3. Обработка давлением.

- •5.3.1. Прокатка

- •5.3.2. Ковка

- •5.3.3. Прессование

- •5.3.4. Горячая штамповка

- •5.3.6. Гибка листового материала

- •5. 3. 7. Вытяжка листового материала.

- •5.3. 8. Формовка листового материала

- •5.3.9. Вырезание заготовок и деталей ножницами и в штампах.

- •6 . Механическая обработка заготовок.

- •6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

5.3. Обработка давлением.

Обработку металла давлением применяют для получения как заготовок так и готовых деталей. При обработке давлением, под воздействием внешних сил, металл начинает пластически деформироваться, при этом происходит изменение физико-механических свойств и структуры материала. Заготовки, получаемые обработкой давлением, обладают повышенной прочностью, жёсткостью, сопротивлением износу и т.д.

Метод обработки давлением широко применяется при изготовлении сильно нагруженных деталей работающих при статических и динамических нагрузках. Обработка металлов давлением не связана с удалением материала с поверхности заготовки. Полученная пластическим деформированием деталь (полуфабрикат) по своим геометрическим параметрам соответствует или приближается к готовой детали. В зависимости от метода получения заготовки пластической деформацией, механической обработке могут подвергаться все или только сопрягаемые поверхности. Обработкой давлением можно изготавливать и детали, не требующие механической обработки.

На Рис.5.14. приведена классификация наиболее часто применяемых методов обработки материалов давлением.

Рис.5.14

В процессе деформирования материала

можно добиваться такого расположения

волокон, которое позволяет улучшить

условия его работы на изгиб, растяжение.

Например: при изготовлении зубчатых

колёс можно использовать различные

виды заготовок. На рис.5.15 приведена

схема

макроструктуры материала

заготовок, из которых резанием

изготавливают зубчатое колесо. При

изготовлении из прутка Рис.5.15.а

волокна направлены вдоль боковой

поверхности зуба, такое расположение

снижает прочность зуба, Рис.5.15

так как

направление силы , со стороны

процессе деформирования материала

можно добиваться такого расположения

волокон, которое позволяет улучшить

условия его работы на изгиб, растяжение.

Например: при изготовлении зубчатых

колёс можно использовать различные

виды заготовок. На рис.5.15 приведена

схема

макроструктуры материала

заготовок, из которых резанием

изготавливают зубчатое колесо. При

изготовлении из прутка Рис.5.15.а

волокна направлены вдоль боковой

поверхности зуба, такое расположение

снижает прочность зуба, Рис.5.15

так как

направление силы , со стороны

сопряжённого колеса, совпадает с плоскостью скольжения волокон. При изготовлении заготовки из полосы Рис.5.15.б направление волокон, в разных зубьях, различное и соответственно прочность зубьев будет разной. В случае изготовления из заготовки, получаемой осадкой из прутка Рис.5.15.в, направление волокон радиальное и они работают на изгиб, при этом возрастает прочность и износоустойчивость.

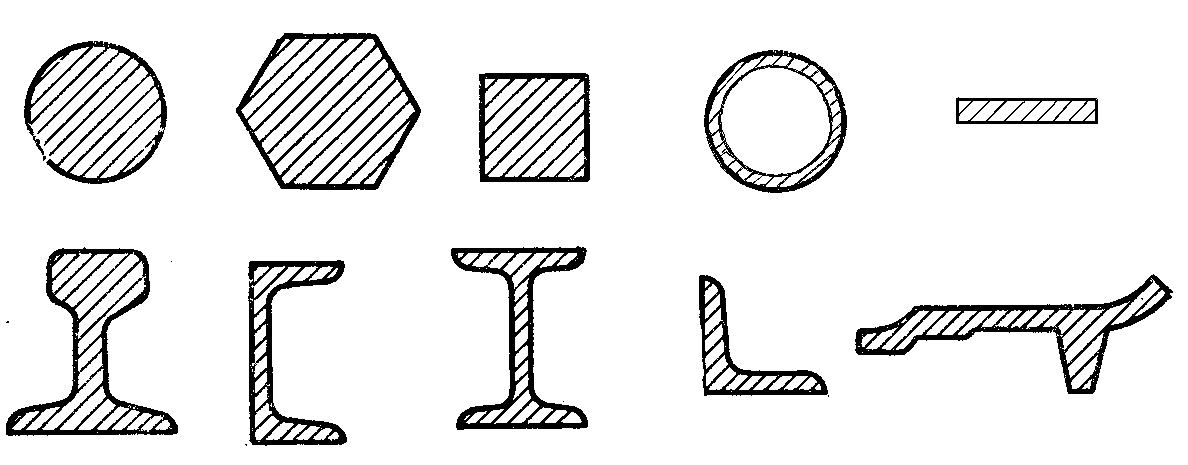

5.3.1. Прокатка

З аготовкой

для начальных процессов обработки

является слиток, полученный в процессе

литья, кристаллическое строение которого,

как правило, неравномерно по его длине

и сечениям. Формирование заготовок или

полуфабрикатов, которые в дальнейшем

подвергаются различным видам обработки,

производится прокаткой Рис.5.16.а,б. В

результате проката слитков получают

различные виды полуфабриката Рис.5.17

аготовкой

для начальных процессов обработки

является слиток, полученный в процессе

литья, кристаллическое строение которого,

как правило, неравномерно по его длине

и сечениям. Формирование заготовок или

полуфабрикатов, которые в дальнейшем

подвергаются различным видам обработки,

производится прокаткой Рис.5.16.а,б. В

результате проката слитков получают

различные виды полуфабриката Рис.5.17

а б

Рис. 5.16 листы, профиля, трубы, прутки.

Изготовление различных профилей получают на прокатных станах. Прокат применяется во всех отраслях народного хозяйства (строительстве, машиностроении, сельском хозяйстве и т.д.), который, в качестве заготовок, используют для изготовления деталей механической обработкой, а также заготовок для последующей ковки, прессования и различных методов деформирования.

Рис.5.17