Глава 9. Специальные способы электрометаллургии

Развитие современной авиации, космической техники, радиоэлектроники, атомной энергетики, точного машиностроения, вычислительных средств потребовало производства высококачественных сталей, жаропрочных сплавов, чистых металлов, к рые невозможно получать обычными способами. Новые мета и сплавы для этих отраслей промышленности должны содер минимальное количество кислорода, водорода, азота, серы, фора, примесей цветных металлов, неметаллических включений Такие металлы можно получать только в специальных печах, работающих при пониженном давлении (в вакууме).

1. Основные закономерности при плавке в вакууме

При понижении давления атмосферы над металлом газы, растворенные в металле, выделяются из него, согласно закону Сивертса. Так же происходит выделение из жидкого металла в газовую атмосферу примесей цветных металлов, которые обладают

высокой упругостью пара. В результате плавки в вакууме, как правило, содержание олова, сурьмы, свинца и др. цветных металлов заметно снижается.

После плавки в вакууме происходит снижение содержания кислорода как растворенного в металле, так и находящегося в виде неметаллических оксидных включений. Это возможно благодаря протеканию реакции взаимодействия кислорода с углеродом:

[С] + [О] = СО; [С] + (МеО) = СО + [Me].

Поскольку парциальное давление СО в атмосфере вакуумной установки низкое, то равновесие указанных реакций значительно сдвигается в правую сторону, т. е. в сторону образования СО, что способствует удалению кислорода из металла и оксидных неметаллических включений. По этим же реакциям можно проводить обезуглероживание, если ставится задача получения низкоуглеродистых сталей и сплавов.

Благодаря повышению степени чистоты металла возрастают его свойства. Так, у конструкционных сталей повышается пластичность, у высокопрочных - предел прочности, у коррозионно-стойких - пластичность и сопротивление коррозии. Электротехнические стали и сплавы, выплавленные в вакууме, имеют меньшие электрические потери благодаря уменьшению электрического сопротивления и повышению магнитных свойств, чем стали, полученные обычной плавкой; у жаропрочных сплавов повышается предел рабочих температур, при которых эти сплавы могут быть использованы в двигателях. А это значительно повышает возможности двигателей - длительность работы, экономичность, мощность и т. д. Штампы из вакуумной стали позволяют изготовлять большее число штамповок, причем поверхность изделий значительно улучшается.

Выплавка сплавов и чистых металлов в вакууме позволила решить сложные задачи электронной и полупроводниковой техники.

Ранее казавшиеся завышенными требования по чистоте металла по примесям в пределах нескольких десятитысячных долей процента теперь оказались достижимыми в результате развития Техники зонной очистки в вакууме, выплавки металлов в электроннолучевых печах.

2. Вакуумная индукционная плавка

Вакуумная индукционная печь представляет собой высоко частотную печь, помещенную в герметичный корпус, из которо1 при помощи вакуумных насосов откачиваются газы. Вместимость вакуумных печей изменяется от нескольких килограммов до 30. Эти печи обладают рядом преимуществ перед другими вакуумными плавильными установками.

Во-первых, металл можно длительное время выдерживать при пониженном давлении. Благодаря этому сталь подвергав глубокой дегазации, раскислению и очищению от неметаллических включений и примесей цветных металлов. Во-вторых, в вакуумных индукционных печах можно выплавлять любые, сложные по химическому составу сплавы из самых различных шихтовых материалов. В-третьих, эти печи пригодны как для отливки крупных слитков массой несколько тонн, так и для литья мелкофасонных изделий, в том числе способом центробежной отливки по выплавляемым моделям и т. д. Недостатком этих печей является возможность загрязнения жидкого металла вследствие контакта с огнеупорной футеровкой тигля, что может снижать эффективность рафинирования металла.

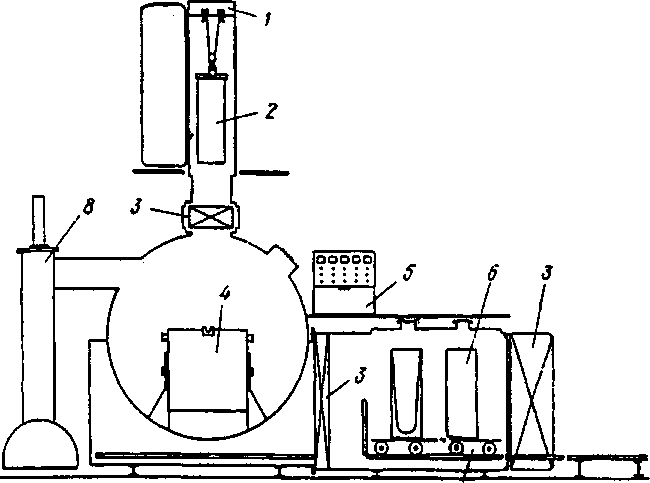

На рис. 1 приведена схема вакуумной индукционной печи полунепрерывного действия. В водоохлаждаемом корпусе, закрываемом герметичной крышкой, расположен высокочастотный индуктор с огнеупорным тиглем; загрузку металла производят открывания печи; добавки мелких порций осуществляют с помощью дозатора - через загрузочный совок. Разливку металла в изложницу или в литейную форму производят наклоном печи. Печь оборудована устройствами для отбора проб и измерения температуры. Имеются окна для наблюдения за процессом плавки, зовые устройства с вакуумными затворами отделяют плавильную камеру, в которой находится печь, от камеры изложниц и шихт В камере изложниц на тележки ставят изложницы для отливки слитков. Камеру закрывают снаружи и из нее откачивают воздух. Когда в камерах изложниц и печи давление уравнивается, то открывают соединяющий их между собой затвор, и изложницы литейные формы попадают в печь для наполнения жидким м< лом. После заливки слитков изложницы вывозят из камеры пе» камеру изложниц. Соединительный затвор закрывают, и в камеру

156

Рис. 1. Схема вакуумной индукционной печи полунепрерывного действия:

1 - камера шихты; 2 - корзина с шихтой; 3 - вакуумный затвор;

4 - индукционная печь; 5 - пульт управления; б - изложница;

7 - камера изложниц; 8 - вакуумные насосы

изложниц напускают воздух. Открывают ее и убирают полные изложницы, ставят взамен пустые, затем цикл повторяется сначала. Все это время камера печи остается под низким давлением. Так же работает и камера загрузки. В ней на тросе подвешивают бадью с порцией шихты. Затем камеру закрывают, откачивают и открывают шибер, отделяющий эту камеру от печной. Затем опускают бадью в тигель печи и шихту загружают в печь. Пустую бадью поднимают, закрывают затвор и напускают в камеру загрузки воздух. Вместо пустой бадьи ставят бадью с шихтой. Печь Работает без открывания плавильной камеры до тех пор, пока позволяет стойкость огнеупорной футеровки. Это составляет в среднем 20-40 плавок. Для смены тигля печь открывают и отсоединяет индуктор с тиглем от токо- и водопроводов. Вместо старого тигля устанавливают новый индуктор со свеженабитым или выжженным из кирпича тиглем. После закрывания камеры и откачки воздуха печь снова готова к работе. Полунепрерывные печи имеют более высокую производительность, чем печи, работающих периодически.