- •Раздел 1 Литература:

- •Раздел 1. Основы технологии производства установок ла.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.3. Классификация технологических процессов.

- •1.5. Резервы повышения производительности труда при изготовлении установок.

- •Раздел 2. Технологичность конструкции изделия. (тки)

- •Общие сведения.

- •Свойства характеризующие качество изделия.

- •Оценка технологичности конструкции.

- •2.3.1.Качественная оценка.

- •2.3.2. Количественная оценка тки.

- •2.3.2.1. Основные показатели.

- •Раздел 3. Основы обеспечения качества изготовления.

- •3.1. Точность технологического процесса

- •3.1.1.Оценка точности технологического процесса.

- •3.2. Качество поверхности.

- •3.2.1. Влияние шероховатости поверхности на эксплуатационные

- •3.3.1. Основы базирования и базы.

- •3.3.2. Способы базирования.

- •3.3.3. Методы обеспечения точности сборки.

- •3.3.3.1.Размерные цепи.

- •3.3.3.3. Расчёт размерных цепей.

- •3.4. Основные методы сборки

- •3.4.1. Технологичность сборки.

- •3.3.7. Построение схем сборки.

- •Раздел 4. Технологичность соединений.

- •4.1.Разъемные соединения.

- •4.1.2. Шпилечные соединения.

- •4.1.3. Винтовые соединения.

- •4.1.6. Унифицированные стыки.

- •4.2. Неразъёмные соединения

- •4.2.1. Клёпанные соединения.

- •4.2.2.. Сварные соединения.

- •4.2.2.1.Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст .

- •4.2.2.3. Технологические рекомендации к сварным конструкциям.

- •4.2.2.4. Дефекты в сварных швах и способы их контроля.

- •4.3. Технологичность паянных соединений

- •4.3.1.Технологические особенности паянных соединений.

- •Раздел 5. Методы изготовления рациональных

- •5.1. Типы заготовок и методы их изготовления.

- •5.2. Методы литья.

- •5.2.1. Литьё в песчаные формы.

- •5.2.2. Литьё в металлические формы.

- •5.2.3. Литьё по выплавляемым моделям.

- •5.2.4. Литье в оболочковые формы.

- •5.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.2.7. Центробежное литьё.

- •Особенности конструирования литых деталей.

- •5.2.9. Технологичность деталей получаемых литьём.

- •5.3. Обработка давлением.

- •5.3.1. Прокатка

- •5.3.2. Ковка

- •5.3.3. Прессование

- •5.3.4. Горячая штамповка

- •5.3.6. Гибка листового материала

- •5. 3. 7. Вытяжка листового материала.

- •5.3. 8. Формовка листового материала

- •5.3.9. Вырезание заготовок и деталей ножницами и в штампах.

- •6 . Механическая обработка заготовок.

- •6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

5.2. Методы литья.

Литьём получают заготовки как крупногабаритные. так и мелкие детали из различных литейных сплавов. В зависимости от точности изготовления , габаритов и формы литой детали, а также от физико-механических и литейных свойств материала применяют различные методы литья такие как: литьё в песчаные формы, литьё в металлические формы, литьё по выплавляемым моделям, центробежное литьё, литьё под давлением и литьё в оболочковые формы. Наиболее часто применяют первые три метода литья.

5.2.1. Литьё в песчаные формы.

Д ля

изготовления крупно габаритных деталей

сложной формы, при мелкосерийном и

единичном производстве, применяется

литьё в песчаные формы.

ля

изготовления крупно габаритных деталей

сложной формы, при мелкосерийном и

единичном производстве, применяется

литьё в песчаные формы.

На Рис.5.1 приведён пример последовательности изготовления отливки, корпуса вентиля, в песчаную форму. По чертежу детали разрабатывают чертёж отливки Рис.5.1а. В модельном цехе по упрощения (облегчения) изготовления и в последующем извлечения модели из формовочной смеси, а стержня из стержневого ящика. Конструкция Рис.5.1

модели и положение плоскости разъёма зависит от конструктивных особенностей детали. Модель имитирует внешние обводы детали и посадочные места

стержня (знаки 1) Рис.5.1. б , которыми стержень фиксируется в литейной форме.

В формовочном цехе одну половину модели устанавливают на модельную плиту, с закреплённой на ней нижней опокой 4 литейной формы. Опока представляет собой

прямоугольный ящик и является частью литейной формы. Опоку, с находящейся внутри моделью, засыпают формовочной смесью и уплотняют её. Опоку снимаю с плиты, переворачивают на 1800 Рис. 5.1.в и устанавливают вторую половину модели с литниковой системой 2, а также верхнюю опоку 3. Верхнюю опоку 3, засыпают формовочной смесь и уплотняют её.

В стержневом ящике рис.5.1г изготавливают стержень рис.5.1д, имитирующий внутреннюю полость литой заготовки и форму знака, т.е. место его фиксации в форме. В качестве материала используется стержневая смесь, из которой и формуется стержень.

Верхнюю опоку снимают, извлекают из обеих полуформ модель детали и литниковой системы, стараясь не нарушить целостность отформованной смеси. Устанавливают в нижнюю полу форму стержень 6 рис.5.1.е и закрывают её верхней полуформой. Полость, образовавшаяся между стержнем и формовочной смесью верхней и нижней полу формами, через литниковую систему заполняется расплавленным металлом рис.5.1ж.

После затвердевания металла форма разбирается и отливка извлекается рис.5.1 з. Литую заготовку очищают от формовочной смеси, выбивают стержни, отрезают и зачищают литники.

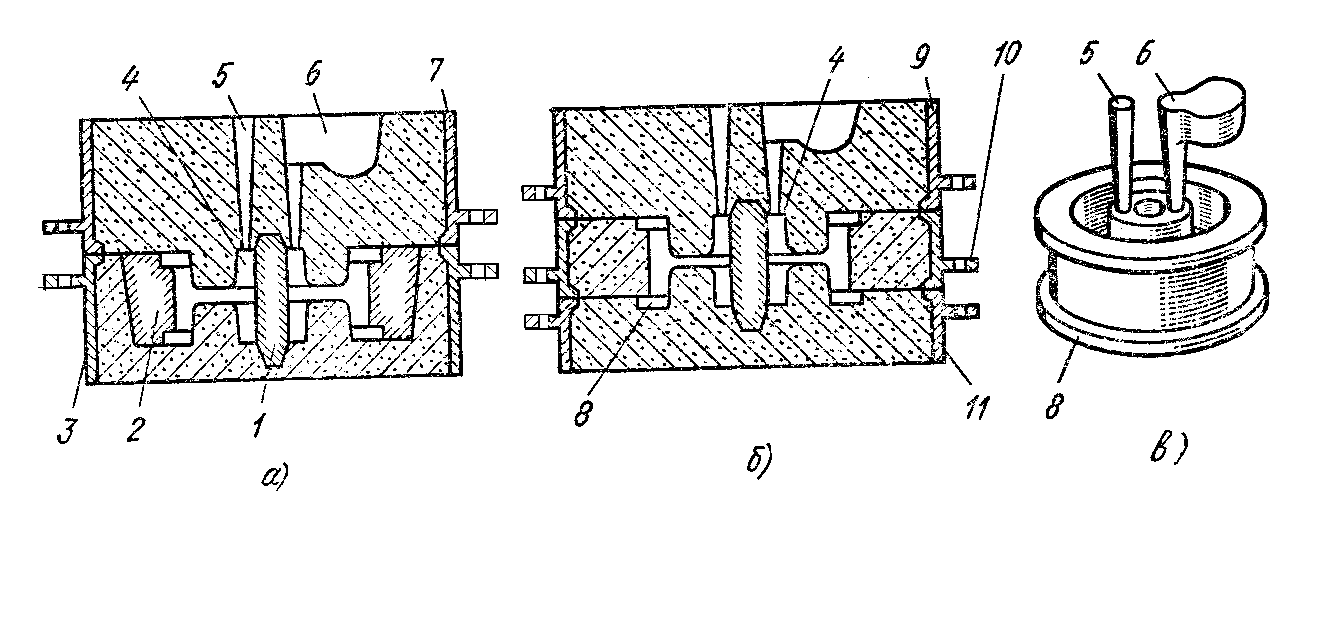

Форма может состоять как из двух, так и нескольких опок. На рис.5.2. показаны формы для получения литой заготовки шкива рис.5.2 в. Формирование внешних обводов детали осуществляется в следующей последовательности

Рис.5.2

.

Формование нижней части заготовки производится в нижней опоке 3, которую устанавливают на модельную плиту. На модельной плите закрепляют модель , которая имитирует отливку до плоскости разъёма опок. На опоку устанавливают наполнительную рамку и опоку заполняют формовочной смесью. Формовочную смесь уплотняют прессованием, встряхиванием или с помощью специальных машин, пескомётных или пескострельных.

После формовки опоку аккуратно снимают с модельной плиты и переворачивают на 1800 . Модель должна иметь такую форму, чтобы не происходило разрушение формовочной смеси при извлечении модели из опоки, т.е. предусмотрены необходимые уклоны. Устанавливают модель втулки 4, стояка 6 , выпора 5

рис. 5.2.а и формуют верхнюю полуформу.

После уплотнения формовочной смеси снимают верхнюю полуформу, извлекают из неё модель стояка, выпора, а из нижней модель отливки. Перед сборкой полуформ устанавливают стержни 1 и 2, которые служат для формирования в отливке центрального отверстия и кольцевого углубления. Стержни изготовляют из специальных формовочных смесей обеспечивающих большую газопроницаемость, прочность, противопригарность.

В единичном производстве туже самую деталь можно изготовить в трёх опоках рис.5.2.б, плоскости разъёма которых проходят по торцевым поверхностям шкива. При таком формовании исключается изготовление одного из стержней 2. Модель втулки 4 и фланца 8 делают разъёмными, чтобы их можно было извлечь из формовочной смеси в процессе разборки опоки и извлечения модели. Средняя опока 10 обеспечивает изготовление кольцевого углубления шкива.