- •Вопросы по дисциплине "Проектирование технологических процессов сборки машин"

- •1. Служебное назначение машины.

- •2. Размерные цепи. Термины и определения.

- •3. Методы достижения точности замыкающего звена. Метод полной взаимозаменяемости.

- •4. Методы достижения точности замыкающего звена. Метод неполной взаимозаменяемости.

- •5. Методы достижения точности замыкающего звена. Метод групповой взаимозаменяемости.

- •6. Методы достижения точности замыкающего звена. Метод регулирования и пригонки.

- •7. Деление машины на сборочные единицы.

- •8. Анализ технологичности конструкции машины.

- •9. Расчет показателей технологичности конструкции машины.

- •10. Структура и содержание технологического процесса сборки (техпроцесс сборки, операция сборки, переход, прием, виды работ).

- •11. Организационные формы сборки. Непоточная, стационарная и подвижная сборка с расчленением и без расчленения работ.

- •12. Организационные формы сборки. Поточная, стационарная и подвижная сборки с расчленением сборочных работ.

- •13. Исходные данные и последовательность разработки техпроцесса сборки.

- •14. Построение схемы сборки машины.

- •15. Построение циклограммы сборки машины. Формы организации процесса сборки во времени.

- •Существует 3 метода организации сборочного процесса во времени:

- •Последовательный метод;

- •Параллельный метод;

- •Последовательно-паралллельный метод.

- •16. Нормирование сборочных операций.

- •17. Сборка соединений с натягом.

- •18. Сборка соединений с переходными посадками.

- •19.Сборка резьбовых соединений. Способы стопорения резьбовых соединений.

- •20 Сборка шпоночных соединений

- •21 Сборка узлов с подшипниками качения

- •22. Область применения и конструкции подшипников скольжения

- •23.Сборка неразъемных подшипников скольжения. Способы стопорения вкладышей.

- •24. Сборка разъемных подшипников скольжения

- •25. Сборка цилиндрических зубчатых передач

- •26. Контроль качества сборки цилиндрических зубчатых колес.

- •27. Cборка конических зубчатых передач

- •28. Контроль качества сборки конического зубчатых передач.

- •29. Сборка червячных передач

- •30. Контроль качества сборки червячных передач.

- •31. Виды ременных передач. Сборка ременных передач.

- •32. Контроль качества сборки ременных передач.

- •33. Виды цепных передач. Контроль качества сборки цепных передач.

- •34. Сборка цепных передач. Виды и смазка.

- •35. Сборка соединений с направляющими поверхностями.

- •36. Сварные соединения.

- •37. Паяные соединения.

- •38. Клеевые соединения.

- •39.Статическая и динамическая балансировка сборочных единиц.

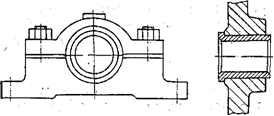

24. Сборка разъемных подшипников скольжения

Конструкция сборного подшипника скольжения выглядит следующим образом:

. а б

Конструкции подшипников скольжения: а — с разъемным корпусом; б - с неразъемным корпусом

1-корпус подшипника; 2-нижний вкладыш; 3-прокладка; 4-гайка; 5-шпилька; 6-крышка подшипника; 7-верхний вкладыш; 8-вал;

Если вкладыш является тонкостенным, то они под нагрузкой легко деформируются и легко прилегают к корпусу и крышки, плотность прилегания необходимо не только обеспечить точное вращения, но и для теплоотвода подшипника скольжения. Толстостенные вкладыши проходит операцию подгонки методом шабрения сначало пригоняют нижний вкладыш к корпусу, плотность прилегания 80-90% проверку пригоняют по краске, верхний вкладыш пригоняют к крышке подшипника после этого оба вкладыша пригоняют к шейке вала.

Сборку выполняют в следующей последовательности:

Устанавливают нижний вкладыш в корпус

Устанавливают вал на нижний вкладыш

Завинчивают шпильки в корпус

Устанавливают прокладки

Устанавливаем верхний вкладыш на вал

Устанавливаем крышку на вал и шпильки

Завинчивают гайки

Выполняют регулировку зазоров в подшипники путем изменения числа прокладок.

25. Сборка цилиндрических зубчатых передач

Цилиндрические зубчатые передачи служат для передачи крутящего момента между параллельными валами. Стандартом установлено 12 степеней точности зубчатых передач.

В общем случае сборка цилиндрической зубчатой передачи включает следующие технологические переходы:

1)сборка зубчатого колеса, если в собираемой конструкции

предусмотрена установка составных зубчатых колес;

2)установка шпонки на вал;

3)установка зубчатого колёса на вал и фиксация его в осевом положении;

4)установка промежуточных деталей на вал

5) установка подшипников на вал;

6)установка вала в корпус;

7)регулировка подшипников и зацепления;

8)контроль качества сборки;

9)обкатка передачи.

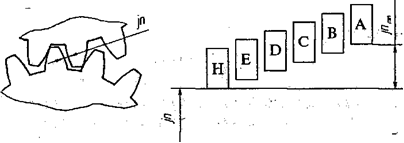

Весьма важным моментом при монтаже зубчатых колес в корпус является наличие бокового зазора необходимой величины. Боковой зазор (jn) это расстояние между нерабочими профилями зубьев, измеренное по нормали к боковым поверхностям (рис а). Для получения зазоров разной величины стандартом установлены шесть видов сопряжений: А, В, С, D, Е, Н (рис б).

а б

Гарантированный (минимальный) боковой зазор должен обеспечивать наличие масляного слоя между контактирующими зубьями, компенсацию тепловых деформаций передачи и погрешности ее изготовления и сборки. Боковой зазор в собранной передаче контролируют «щупом», а при большом модуле — прокатыванием между зубьями свинцовых проволочек диаметром (1,4-1,5) jnmin. Толщина сплющенной проволоки равна боковому зазору.

При отсутствии доступа к зубчатой передаче боковой зазор измеряют следующим способом. На вал одного из зубчатых колес крепят поводок 1 (рис.), который упирается в измерительный наконечник индикатора 2. Поводок с валом и зубчатым колесом поворачивают, удерживая от поворота второе колесо" зацепления. Поскольку второе колесо неподвижно, то первое колесо можно повернуть только на величину, соответствующую боковому зазору. По показаниям индикатора, приведенным к радиусу делительной окружности, определяют действительное значение бокового зазора:

jn=rc/L; где г — радиус делительной окружности; с — показания индикатора; L — расстояние от оси вала до ножки индикатора.

Заключительной операцией сборки является обкатка передачи. Зубчатые передачи, передающие большие моменты, при обкатке нагружают ступенями в 0,25; 0,50; 0,75 и 1,00 от номинальной нагрузки. При этом качество сборки проверяют по температуре и шуму. Разогрев подшипников не должен превышать 60 °С.

Уровень шума определяется комплексом погрешностей передачи и поэтому может служить одним из основных показателей качества изготовления и сборки зубчатых передач. Высокий уровень шума является следствием низкого качества передачи. Контроль уровня шума производят в специальных камерах шумомерами.