2.5.2. Стенки

Толщина стенок оказывает влияние на возникновение внутренних напряжений, являющихся причиной образования вздутий, трещин, коробления во время выдержки детали в форме.

Толщина стенки детали зависит от длины (высоты) стенки, текучести пластмассы, механической прочности материала, конфигурации элемента детали.

Наиболее часто встречающиеся типовые сопряжения стенок деталей показаны на рис. 2.31.

Рис. 2.31. Типовые сопряжения стенок

а – лобовое; б – L-образное (угловое); в – T-образное; г – V-образное; д – вилкообразное; е – K-образное; ж – K-образное (шахматное); з – X-образное; и – крестообразное.

Соотношение между толщиной стенки и длиной детали должно иметь строго определенное значение, но устанавливают его окончательно с учетом других факторов. Влияние текучести материала особенно резко проявляется при использовании термореактивных пластмасс, текучесть которых значительно ниже текучести термопластов. Из пластмасс, обладающих низкой текучестью, можно получать изделия небольшой высоты с толстыми стенками, а из пластмасс, имеющих большую текучесть, высокие тонкостенные конструкции.

При большей механической прочности пластмасс возможно получение более высоких тонкостенных деталей; при низкой прочности подобные изделия получать недопустимо, хотя технологически это возможно.

Толщину сплошных сечений, за исключением отдельных случаев, не рекомендуется назначать свыше 10–12 мм. Толщину стенок можно уменьшить применением ребер жесткости или приданием стенкам рациональных профилей (рис. 2.32).

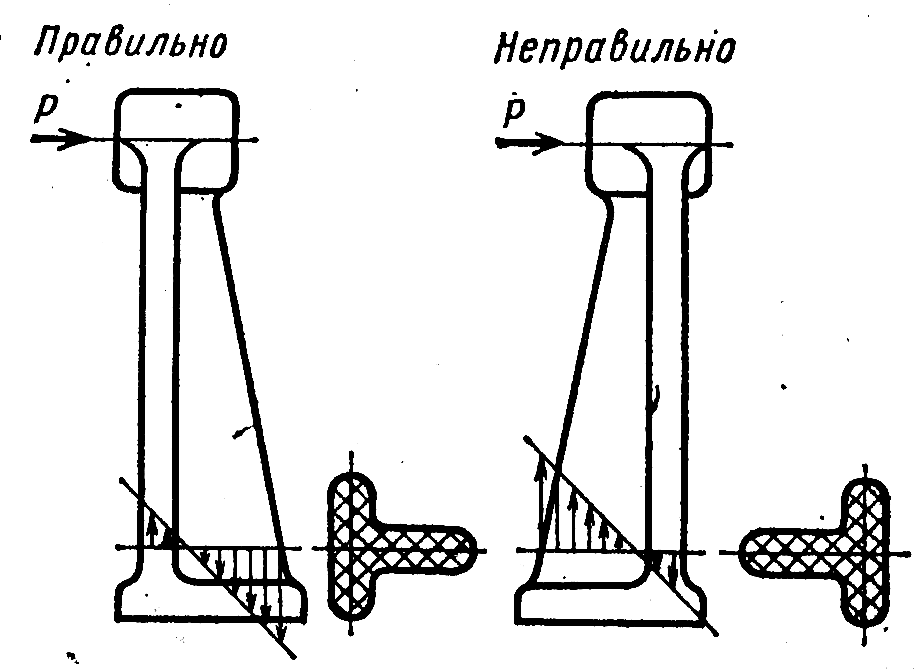

При конструировании деталей необходимо учитывать, что прочность пресс-материалов при сжатии значительно превосходит прочность их при растяжении.

Балку из пресс-материала (рис. 2.33), имеющую сечение с различными значениями коэффициентов запаса прочности в области растяжения и сжатия, с учетом ее изгиба следует конструировать так, чтобы слои, работающие на растяжение, имели больший коэффициент запаса прочности.

Для определения наименьшей допускаемой толщины стенки (, мм) изделия из термореактивных пластмасс можно использовать эмпирическую формулу:

,

,

где h – предполагаемая высота, мм; L – величина текучести по Рашигу, мм; a – удельная ударная вязкость пластмассы, кгссм/см2.

Эта формула дает удовлетворительные результаты при высоте стенки до 200 мм, величине текучести по Рашигу 50–200 мм, удельной ударной вязкости пресс-материала 2,5–100 кгccм/см2.

|

|

Рис. 2.32. Примеры уменьшения толщины стенок а – ручка (поликапролактам); б – гашетка (пресс-материал АГ-4)

|

Рис. 2.33. Пример конструктивного оформления балки из пресс-материала с учетом условий ее работы |

Для определения наименьших значений толщины стенки деталей из термопластических пластмасс рекомендуется формула:

,

,

где lmax – максимальная длина течения расплава; m – напряжение сдвига около стенки формы, ниже которого останавливается течение; P – давление на входе в формующую полость; в – время впрыска в форму; охл – время охлаждения изделия.

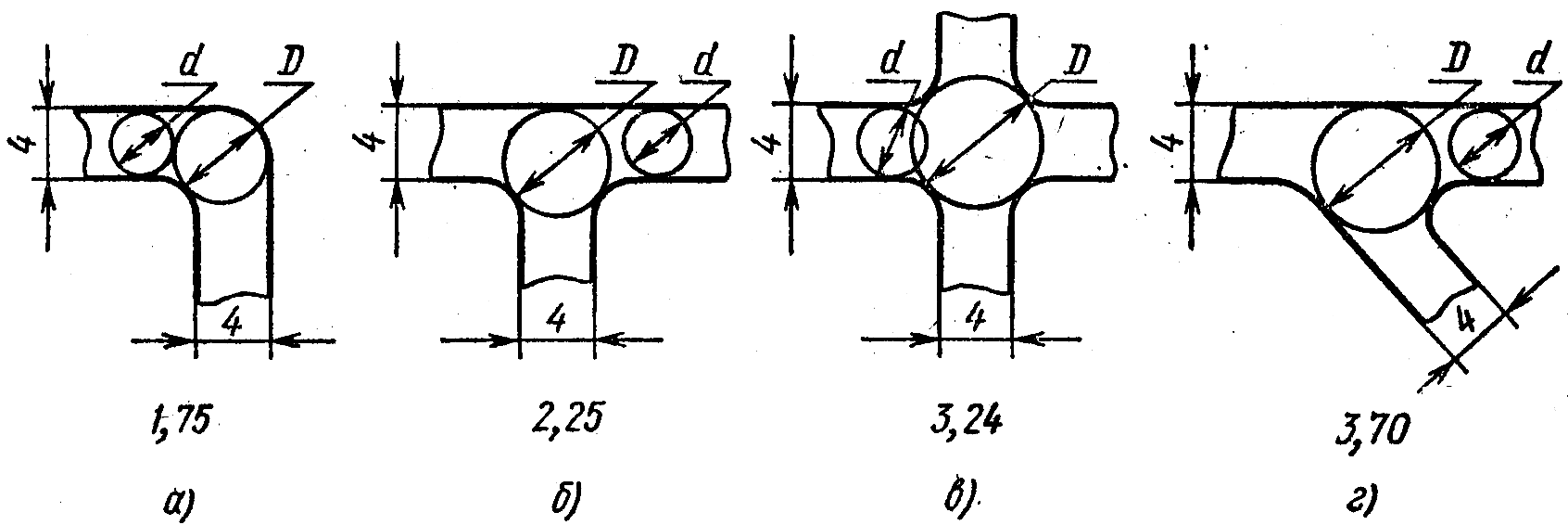

При конструировании деталей из пластмасс необходимо соблюдать условие равностенности, т. е. во всех сечениях выдерживать одинаковую толщину. При разностенности может быть нарушена норма времени выдержки, величина которой определяется наибольшей толщиной стенки изделия. Различная скорость охлаждения отдельных элементов детали приводит к ухудшению ее свойств; при литье термопластов наличие утолщенных мест приводит к браку из-за образования в них газовых пузырей или поверхностных утяжин. Так как вероятность появления дефектов возрастает с увеличением количества пластмассы в узле, то по отношению массы в различных узлах сопрягаемых стенок можно с достаточной степенью точности получить представление о возможности их возникновения и выбрать наиболее технологичный вариант.

Варианты сопряжения стенок с одинаковыми радиусами закруглений показаны на рис. 2.34. Вписанные окружности позволяют определить увеличение массы в сопряжениях, Как видно, наименьшая вероятность дефектов будет в конструкции на рис. 2.34, а, наибольшая – на рис. 2.34, г. Графический метод определения величины возможных усадочных дефектов можно применять при сопряжении стенок с ребрами и ребер между собой. В случае, когда по конструктивным соображениям невозможно обеспечить равностенность, допускаемая разность в толщинах стенок при прессовании должна составлять не более 2 : 1; при литье под давлением деталей простой конфигурации, плоскостных монолитных с габаритными размерами до 80 мм и отношением высоты к длине не более 1 : 5 или деталей типа втулок монолитных и сквозных с теми же габаритами разностенность должна быть не больше 2,5 : 1.

Рис. 2.34. Графический метод определения зон возможных усадочных раковин

увеличение массы в узле: а – на 75%; б – на 125%; в – на 224%; г – на 270%.

Условие равностенности рекомендуется соблюдать при конструировании приливов под шпильку, зубчатых колес, шкивов, маховиков, роликов и других деталей (рис. 2.35).

Рис. 2.35. Пример равнотолщинных отливок

В ряде случаев утолщения необходимы, поэтому правильно сконструированной деталью можно считать такую, у которой величина разностенности не превышает 30% от наименьшей толщины стенки и отсутствуют резкие переходы.