- •4. Сварные и заклепочные соединения. Области применения.

- •5. Шпоночные и шлицевые соединения. Методики расчёта.

- •6. Фрикционные передачи. Их разновидности. Понятие о передаточном числе.

- •7. Зубчатые передачи. Их классификация. Понятие о передаточном числе.

- •8.Цепные передачи. Классификация. Область применения. Понятие о передаточном числе.

- •9. Редукторы. Их классификация и принципиальные схемы. Понятие о передаточном числе зубчатых редукторов.

- •10. Муфты. Классификация и назначение.

- •11. Подшипники и подпятники. Их классификация и назначение.

- •12. Силовое оборудование строительных и дорожных машин. Его классификация. Наименование основных параметров.

- •14. Принципиальная схема объемного гидропривода. Достоинства и недостатки гидропривода.

- •15. Насосы объемного гидропривода. Классификация и принцип работы. Возможная их обратимость.

- •18.Тракторы(промышленные). Классификация. Примеры агрегатирования с навесным оборудованием.

- •13. Принципиальная схема пневматического управления строительными и дорожными машинами. Достоинства и недостатки.

- •16. Ходовое оборудование строительных и дорожных машин. Основы тягового расчета(на примере бульдозера или скрепера).

- •17. Автомобили, как базовые машины навесного оборудования. Примеры агрегатирования навесного оборудования.

- •19. Классификация подъемно-транспортных машин. Наименование их основных параметров.

- •20. Домкраты. Их классификация и область применения.

- •21. Лебёдки, тали и тельферы. Назначение. Классификация.

- •22. Схемы полиспастов. Определение усилия в канате, навиваемом на барабан лебёдки. Понятие о кратности полиспастов.

- •23. Самоходные стреловые краны. Назначение. Основные части и механизмы.

- •24. Основные части и механизмы мостового крана. Кинематические схемы механизмов. Область применения мостовых кранов. Определение производительности.

- •25. Основные схемы колодочных электромагнитных тормозов строительных кранов.

- •26. Козловые краны. Назначение. Классификация. Область применения. Принципиальные схемы. Определение производительности.

- •27. Ленточные конвейеры. Назначение. Схемы разгрузки. Определение произв-сти.

- •28. Винтовые конвейеры (шнеки). Назначение. Схема устройства. Определение производительности.

- •29.Ковшовые конвейеры. Назначение. Схема устройства. Определение производительности.

- •30.Пневмотранспорт.Назначение, классификация, принцип устройства.

- •31.Погрузочно-разгрузочные машины. Назначение. Классификация. Принципиальные схемы.

- •33.Многоковшовые погрузчики непрерывного действия.

- •32.Схемы устройства и работы одноковшовых фронтальных погрузчиков.

- •34. Вилочные погрузчики

- •35. Основные группы машин для производства подготовительных и земляных работ. Области применения.

- •36.Бульдозеры. Классификация. Конструктивные схемы. Основы тягового расчета.

- •38. Определение производительности бульдозеров при разработке и перемещения грунта и на планировочных работах.

- •37.Бульдозеры с гидравлическим управлением. Схемы устройства и применения. Определение производительности.

- •40.Схема самоходного скрепера с гидравлическим управлением. Разгрузка ковша.

- •39.Скреперы. Их классификация. Области применения. Основы тягового расчета скреперов.

- •41. Определение произв-ти скреперов. Пути повышения их произв-ти. Техническая производительность скрепера (в м3/ч):

- •42. Прицепные и самоходные скреперы с принудительной загрузкой. Их основные параметры. Область применения.

- •43. Автогрейдеры. Назначение. Классификация. Принцип действия.

- •44. Колесные схемы автогрейдеров. Основные виды работ, выполняемые автогрейдерами. Определение производительности.

- •45. Машины для уплотнения грунтов. Классификация. Принцип действия.

- •46. Вибрационные и трамбующие машины для уплотнения грунтов. Принцип действия. Классификация.

- •48. Классификация, принципиальные схемы одноковшовых элеваторов. Назначение. Определение их производительности.

- •51 Классификация и принципиальные схемы экскаваторов непрерывного действия. Назначение. Произв-ть.

- •54. Методы дробления. Машины для дробления каменных материалов.

- •57. Валковые камнедробилки. Схема устройства и работы.

- •60. Способы изменения крупности дробления материалов в камнедробилках. График гранулометрического состава дробленого продукта.

- •61. Эксцентриковые и инерционные грохоты. Схемы работы.

- •62. Бетоносмесители. Классификация.

- •63. Принципиальная схема устройства бетоносмесителей гравитационного (свободного) перемешивания. Определение производительности. Геометрический и производственный объём барабана.

- •64. Принципиальная схема устройства и работы бетоносмесителей принудительного перемешивания. Определение произв-ти.

- •65. Автобетоносмесители. Назначение. Особенности заправки компонентами цементобетонной смеси.

- •66. Принцип работы бетоносмесителей непрерывного действия. Определение произв-ти.

- •67. Бетоносмесительные установки. Классификация. Компоновочные схемы. Производительность.

- •68. Дозаторы цикличного и непрерывного действия. Область применения.

- •69. Установки для приготовления асфальтобетонной смеси. Классификация. Перечень оборудования.

- •70. Битумное оборудование асфальтобетонных установок. Битумохранилища. Битумные котлы.

- •71. Сушильный и смесительный агрегаты асфальтобетонных установок. Их классификация.

- •72. Асфальтоукладчики. Их классификация. Основные рабочие органы.

- •74. Комплект машин для скоростного строительства дорожных и аэродромных покрытий. Состав комплекта. Особенности его организации. Принцип управления машинами комплекта.

- •75. Машины для летнего содержания дорожных покрытий. Их классификация и принцип действия.

- •76. Машины для зимнего содержания дорог. Классификация и принцип действия.

- •77. Организация условий безопасности при работе на строительных и дорожных машинах.

- •78. Требования, предъявляемые к строительным машинам с точки зрения экологии и эргономики (примеры).

- •79.Основы технической эксплуатации строительных и дорожных машин.

- •80. Принцип построения системы планово-предупредительного обслуживания и ремонта машин.

1. Тенденции развития отечественного строительного и дорожного машиностроения. В «Основных направлениях экономического и социального развития СССР на 1981-1985 годы и на период до 1990 года» предусмотрено ускоренное развитие опорной сети магистральных автомобильных дорог, расширение строительства в сельской местности автомобильных дорог, связывающих районные центры и центральные усадьбы колхозов и совхозов с автомобильными дорогами общего пользования. Для совершенствования воздушного транспорта и увеличения перевозки пассажиров в 1.3 раза предусмотрено продолжение развития сети аэродромов на магистральных и местных воздушных линиях с оснащением их современными средствами механизации и автоматизации погрузочных процессов. Большое внимание уделяется вопросам механизации и автоматизации рабочих процессов. Увеличение технической мощи промышленности позволяет перейти от комплексной механизации отдельных видов работ к комплексной механизации всего технологического процесса строительства объекта, к автоматизации работ отдельных машин и машинокомплектов.

2. Методы повышения производительности труда на строительных машинах. Технико-эксплуатационные показатели машин. Оборудование, участвующее в производстве комплексных работ, подбирают так, чтобы достигалась наибольшая производительность труда, обеспечивались заданные темпы строительства (при наименьших затратах) и максимально использовалась производительность основной ведущей машины (при взаимной

увязке производительности всех машин комплекта). Одним из крупнейших мероприятий, поднявших технический уровень экскаваторов, погрузчиков и др.строительных и дорожных машин, явился их перевод на гидравлический привод. При этом на 25…60% увеличилась вместимость ковшей одноковшовых экскаваторов и соответственно техническая производительность; одновременно снизилась их масса. Важным направлением развития и совершенствования строительной техники стало применение автоматики, позволившее организовать крупносерийное производство автоматизированных автогрейдеров, автомобильных и башенных кранов, асфальто- и цементобетонных установок и др. При этом большую номенклатуру изделий стали выпускать полностью с системами автоматической защиты и управления.

Основной технико-эксплуатационный показатель – производительность.

3. Детали общего назначения. Соединения. Их классификация.

Машина — это устройство, предназначенное для выполнения определенной работы или преобразования одного вида энергии в другой. Основное назначение машины — частичная или полная замена производственных функций человека для облегчения труда и повышения его производительности. Термин «машина» относится также и к устройствам преобразования информации — вычислительным машинам и ЭВМ.

Механизмом называют систему тел, предназначенных для преобразования движения одного или нескольких тел в требуемые движения других тел. Наиболее общими для всех машин являются передаточные механизмы.

Сборочная единица — изделие, составные части которого соединены между собой.

Деталь — это неразъемная элементарная часть машины или механизма.

Обеспечение работоспособности машин и механизмов определяется жесткостью, прочностью, износостойкостью, а в ряде случаев теплостойкостью и вибростойкостью их деталей. Эти свойства диктуются условиями эксплуатации.

Одним из самых важных свойств деталей принято считать их прочность, которая зависит от характера нагрузки, форм, размеров, материалов и технологии изготовления.

Основным условием прочности являются соотношения

где

и

и

— нормальные и касательные напряжения

в расчетном сечении;

— нормальные и касательные напряжения

в расчетном сечении;

—допускаемые нормальные и касательные

напряжения:

—допускаемые нормальные и касательные

напряжения:

и

и

(

( —

предельные нормальные и касательные

напряжения: n—

коэффициент запаса прочности, зависящий

от однородности материала, точности

определения расчетных нагрузок, степени

ответственности детали и условий

ее эксплуатации).

—

предельные нормальные и касательные

напряжения: n—

коэффициент запаса прочности, зависящий

от однородности материала, точности

определения расчетных нагрузок, степени

ответственности детали и условий

ее эксплуатации).

СОЕДИНЕНИЯ.

Соединения различных деталей или сборочных единиц разделяют на две основные группы: неразъемные и разъемные. Неразъемные соединения подразделяют на сварные и заклепочные, разъемные — на резьбовые, шпоночные и шлицевые.

Наиболее распространенными видами разъемных соединений являются сварные. Сварка – это процесс получения неразъемных соединений (деталей) с использованием сил межмолекулярного сцепления путём местного или общего нагрева соединяемых элементов до расплавленного состояния.

Наиболее распространенными видами разъемных соединений являются резьбовые.Резьбу выполняют по винтовой линии на цилиндрической поверхности –внешней(винт) или внутренней(гайка).

4. Сварные и заклепочные соединения. Области применения.

Наиболее распространенными из неразъемных соединений являются сварные. Сваркой называют процесс получения неразъемных соединений (деталей) с использованием сил межмолекулярного сцепления путем местного или общего нагрева соединяемых элементов до расплавленного (или пластического) состояния. Сварка бывает дуговой, электрошлаковой, газовой, контактной и др.

Сварные соединения разделяют на стыковые, угловые, тавровые и нахлесточные. В зависимости от толщины соединяемых деталей формы кромок могут быть различными (рис. 1). Стыковые швы рассчитывают на растяжение (сжатие).

Типы сварных соединений:

а

—

стыковые бесскосные ( < 8 мм);

— нахлесточные с двумя швами; в

—

угловое с односторонним швом; г

— тавровое

с Двусторонним швом; д

— стыковые

со скосом стыкуемых кромок; е

— расположение

швов нахлесточных соединений; 1 — с

односторонним швом; 2

— с

двусторонним швом; 3

—

V-образное

(

<30 мм); 4

— Х-образное

(

=

30 ... 40 мм); 5 — U-образное

(

=30

... 10 мм); 6

— лобовое;

7

—

фланговое; 8

— косое.

— нахлесточные с двумя швами; в

—

угловое с односторонним швом; г

— тавровое

с Двусторонним швом; д

— стыковые

со скосом стыкуемых кромок; е

— расположение

швов нахлесточных соединений; 1 — с

односторонним швом; 2

— с

двусторонним швом; 3

—

V-образное

(

<30 мм); 4

— Х-образное

(

=

30 ... 40 мм); 5 — U-образное

(

=30

... 10 мм); 6

— лобовое;

7

—

фланговое; 8

— косое.

Швы нахлёсточных соединений в зависимости от направления усилий бывают лобовые, фланговые и косые.

Когда соединение работает в условиях вибрации или применение сварки ограничено

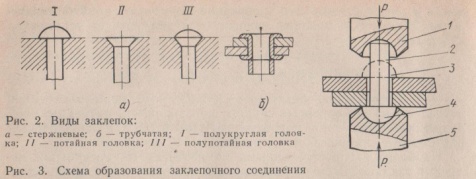

технологическими или эксплуатационными причинами (недопустимость перегрева, тепловые деформации деталей, опасность возгорания и т. п.), применяют заклепочные соединения, также относящиеся к неразъемным. Основным элементом заклепочных соединений являются заклепки, которые бывают стержневыми и трубчатыми.

По способу соединения деталей заклепочные соединения бывают нахлесточные, стыковые с одной накладкой и стыковые с двумя накладками, однорядные и многорядные.

5. Шпоночные и шлицевые соединения. Методики расчёта.

Шпоночные соединения применяют для крепления на валах и осях деталей вращения. Для установки шпонок на валу и в ступице детали вращения вырезают канавки, куда закладывают соединительную деталь—шпонку. Наиболее распространенными видами шпонок являются призматические и сегментные, которые рассчитывают на срез и смятие по формулам:

шпоночные

соединения на срез

на

смятие

шлицевые

соединения на смятие

где

где

—расчетные

и допускаемые напряжения в соединениях

на срез и смятие, Па; М

—крутящий

момент, передаваемый соединением, Н-м;

Р—

окружное усилие, Н, Р

= 2M/(D

+ d);

—расчетные

и допускаемые напряжения в соединениях

на срез и смятие, Па; М

—крутящий

момент, передаваемый соединением, Н-м;

Р—

окружное усилие, Н, Р

= 2M/(D

+ d);

—длина,

ширина и высота шпонки, м;

—длина,

ширина и высота шпонки, м;

—длина

рабочей поверхности шлицев, м; D,

d

—

наружный и внутренний диаметры

шлицев, м;

—длина

рабочей поверхности шлицев, м; D,

d

—

наружный и внутренний диаметры

шлицев, м;

—

диаметр вала, м; k

—

коэффициент, учитывающий неравномерность

распределения нагрузки между шлицами,

—

диаметр вала, м; k

—

коэффициент, учитывающий неравномерность

распределения нагрузки между шлицами,

.

.

Шлицевое соединение является как бы многошпоночным. Оно образуется выступами на валу, входящими в пазы ступицы насаживаемой детали. По сравнению со шпоночными шлицевые соединения обеспечивают лучшие центрирование и взаимное соединение деталей (см. рис. 10). Проверочный расчет шлицев осуществляют на смятие боковых граней. Шлицевые соединения называют еще зубчатыми.