- •Системы газовоздушного тракта

- •Тепловой расчет котельного агрегата Общие положения. Схема расчета

- •Материальный баланс котла

- •Материальный баланс горения топлива

- •Материальный баланс нагреваемой среды

- •Приходная часть теплового баланса

- •Расходная часть теплового баланса

- •После преобразования эту формулу можно представить

- •Расчет конвективных поверхностей

- •Котлы производительностью до 1 т/ч.

- •Классификация

- •Выбор дымососа и вентилятора

- •Дымовые трубы

Вычисляется коэффициент теплопередачи:

К= 1 , где - коэффициент тепловой эффективности определяется по таблице в зависимости от вида сжимаемого топлива и учитывает степень загрязнения поверхности нагрева.

Определяем количество теплоты, воспринятое поверхностью нагрева из уравнения теплопередачи:

Qт =(kFt)Вр

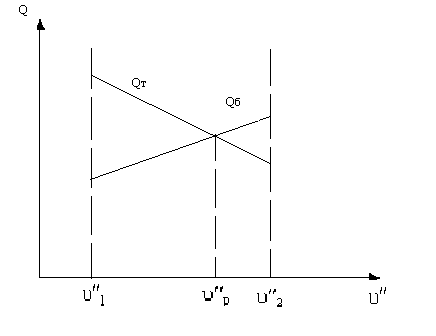

13. По принятым двум значениям температуры продуктов сгорания на выходе из поверхности нагрева 1 и 2 и полученным двум значениям Qб и Qт производится графическое определение действительной температуры на выходе из рассчитываемой поверхности р.

Котлы производительностью до 1 т/ч.

Для получения насыщенного пара в небольших количествах с давлением 0,9 МПа сейчас применяется 2 типа паровых котлов:

вертикально-цилиндрический котёл МЗК;

вертикально-водотрубной котел Е-1/9М.

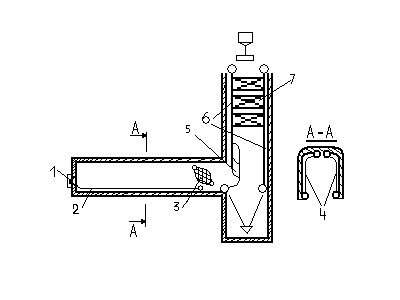

Котел МЗК.

Выпускаются двух типоразмеров производительностью 0,4 и 1 т/ч. В качестве топлива используют газ или мазут.

Котел состоит из концентрических обечаек 1,2 , межкольцевое пространство обечаек имеет две горизонтальные перегородки 3,4, которые соединяют вваренные 3 ряда вертикальных труб 5 d=51мм. Топка котла оборудована огнеупорной футеровкой 8. 6-газомазутная горелка; 7-взрывной клапан.

Топливный газ подается через горелку в топочную камеру, где сгорает, прод. сгорания через отверстие в обечайке попадают в кольцевое пространство трубного пучка и двумя потоками, омывая вертикально установленные трубы, проходят вокруг обечайки и выходят из котла через отверстие, расположенное с противоположной стороны.

Нагрев воды и получение насыщенного пара происходит сначала в водяной рубашке, находящейся между обечайками вокруг топки. Нагретя вода по вертикальным трубам трубного пучка поднимается в верхнюю часть котла. В этих трубах происходит также процесс парообразования, получившийся пар поднимается через слой котловой воды в верхнюю часть котла и через патрубок отправляется к потребителю.

Вертикально-водотрубный котел Е-1/9М.

Предназначен для выработки насыщенного пара давлением 0,9 МПа с производительностью 1 т/ч.

Топочная

камера котла полностью экранирована.

Она имеет два боковых экрана и потолочный

экран, переходящий в укороченный

фронтальный

экран.

Особенностью котла является отсутствие

необогреваемых опускных труб. Даже

коллектор потолочно-фронтального экрана

располагается в топочной камере. Котел

имеет развитый конвективный пучок труб,

соединяющие между собой верхние и нижние

барабаны и имеющий коридорное расположение

труб. В конвективном пучке имеются две

газовые разделительные перегородки из

жаропрочной стали, обеспечивающие

горизонтальный разворот дымовых газов

с целью улучшения теплообмена. Верхний

и нижний барабаны

расположены

перпендикулярно продольной оси

парогенератора. Обмуровка котла

облегченная, с металлической обшивкой.

Парогенератор оборудован одной

ротационной форсункой.

Предназначен

для сжигания мазута марок 40 и 100. кроме

того, в котле имеются автоматический

регулятор уровня воды и автоматика

безопасности. Расчетная температура

продуктов сгорания за котлом при

![]() и номинальной нагрузке составляет

320оС.

и номинальной нагрузке составляет

320оС.

Контуры естественной циркуляции котла Е-1/9М.

Опускными являются конвективные трубы, расположенные в последнем газоходе, т.е. в зоне относительно низких температур дымовых газов. Эти трубы – слабообогреваемые и в них парообразование не происходит.

I контур – контур конвективного пучка.

Из верхнего барабана по слабообогреваемым трубам вода опускается в нижний барабан и по конвективным трубам, расположенным в зоне высоких температур, пароводяная смесь поступает в верхний барабан, где происходит ее разделение на пар и воздух.

II и III контуры – правый и левый боковые экраны.

Опускными являются те же самые трубы. Далее вода из нижнего барабана поступает в нижние коллекторы и по трубам боковых экранов пароводяная смесь поднимается в верхние коллекторы, а затем и в верхний барабан.

IV контур – потолочный и укороченный фронтальный экран.

По тем же самым слабообогреваемым конвективным трубам вода поступает в нижний барабан. Затем в нижние коллекторы боковых экранов по перепускным трубам – в нижний коллектор потолочно-фронтального экрана и далее по трубам потолочного экрана в верхний барабан.

Котлы серии ДКВР.

Котлы производительностью до 20 т/ч и давлением до 23 атмосфер относятся к котлам малой производительности.

ДКВР - двухбарабанный котел вертикально-водотрубный реконструированный.

Котлы ДКВР выпускаются на избыточное давление 13 атмосфер (реже на 23 и 39 атмосфер), производительность котлов: 2,5; 4; 6,5 ;10 ;20 т/ч.

Если котел оборудован пароперегревателем, то: ДКВР-2,5-13-250 (250-температура перегретого пара, оС).При давлении в котле 23 атмосфер tпп=370 оС; при p=39 атмосфер - tпп=440 оС

Все парогенераторы типа ДКВР имеют общую принципиальную конструктивную схему:

котлы с естественной циркуляцией;

оборудованы двумя продольными барабанами;

конвективные части трубы имеют коридорное расположение;

барабаны котлов унифицированы;

диаметр барабана = 1000 мм, изменяется только толщина стенки:

при

р=13 атмосфер

![]() мм;

мм;

при

р=23 атмосферы

![]() мм.

мм.

нижние барабаны котлов укорочены;

под передней частью верхнего барабана расположена топочная камера, которая при производительности от 2,5 до 6,5 т/ч имеет только боковые экраны, а при производительности 10 и 20 т/ч – добавляется фронтальный и задний экран.

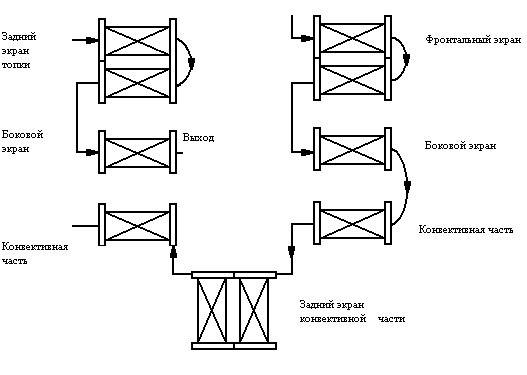

Контуры циркуляции котла ДКВР-10-13

Котлы ДКВР производительностью от 2,5 до 6,5 т/ч имеют 3 контура циркуляции, а производительностью 10 и 20 т/ч – 5 контуров циркуляции.

1-ый контур: конвективный пучок. Вода из верхнего барабана по слабообогреваемым конвективным трубам опускается в нижний барабан и далее по более обогреваемым передним трубам конвективного пучка пароводяная смесь поднимается в верхний барабан.

2-ой и 3-ий контуры: боковые экраны. Вода из верхнего барабана по необогреваемым опускным трубам опускается в нижние коллекторы боковых экранов и по экранным трубам пароводяная смесь поднимается в верхний барабан. Необогреваемые находятся внутри обмуровки в передней части котла и служат опорой верхнего барабана.

4-ый контур: фронтальный экран. По необогреваемым трубам вода из верхнего барабана поступает в коллектор фронтального экрана, а по экранным трубам возвращается назад.

5-ый контур: задний экран. Питание нижнего коллектора заднего экрана осуществляется по перепускным трубам из нижнего барабана. А пароводяная смесь по экранным трубам подносится в верхний барабан.

В котлах ДКВР трубы к барабану крепятся с помощью вальцовки, а к колекторам – сваркой. Верхний барабан оснащен водоуказательными приборами, двумя предохранительными клапанами, воздушным вентилем и устройством для ввода питательной воды в барабан.

Анализ большого количества промышленных котельных, в которых эксплуатируются котлы серии ДКВР, показал, что 85% котлов используют в качестве топлива газ или мазут, несмотря на то, что котлы ДКВР изначально проектировались для сжигания твердого топлива. Также анализ выявил следующие недостатки:

котлы характеризуются большими присосами воздуха в конвективную часть;

имеют недостаточную степень заводской готовности;

сниженные по сравнению с паспортными эксплуатационные КПД.

Эти недостатки были учтены при разработке котлов серии ДЕ.

Котлы серии ДЕ

ДЕ – двухбарабанные котлы с естественной циркуляцией; D-образные. В качестве топлива используется газ или мазут. Паропроизводительность котлов изменяется по следующему ряду: 4; 6,5; 10; 16; 25 т/ч. Рабочее абсолютное давление 14 атм (ДЕ-6,5-14 ГМ). Если котел имеет пароперегреватель, то маркировка: ДЕ-6,5-14-225 ГМ (225-температура перегретого пара; ГМ-газомазут).

Котлы ДЕ отличаются большей производительностью. При замене топлива на газ и мазут фактическая производительность увеличилась на 30-50%. Также они отличаются полной заводской готовностью, т.е. монтаж на месте сводится к установке котла на фундамент с последующим подключением в технологический трубопровод к котельной. Также преимуществом является сниженная металлоемкость или в соответствии эксплуатационных КПД паспортным значениям.

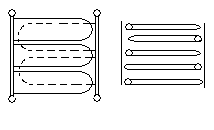

Все котлы серии ДЕ имеют унифицированные барабаны диаметром 1000 мм. Длина верхнего и нижнего барабана одинакова и изменяется от 2240 мм (для котлов производительностью 4 т/ч) до 7500 мм (для котлов производительностью 25 т/ч). Все котлы выполнены по типу D, т.е. топочная камера размещена сбоку от конвективного пучка, состоящего из вертикальных труб, имеющих коридорное расположение и развальцованных верхним и нижним барабаном.

Топка котла ограничена правым боковым экраном, левым боковым экраном, задним и слаборазвитым фронтальным экраном. Левый экран выполнен газоплотным, т.е. трубы экрана диаметром 51 мм сварены между собой при помощи пластин толщиной 6 мм. В задней части левого экрана предусмотрено окно для выхода дымовых газов из топки в конвективный пучок. Трубы левого экрана имеют шаг 55 мм и на входе в барабан разводиться в 2 ряда отверстий. Правый боковой экран образуют также под и потолок топочной камеры, соединяя между собой верхний и нижний барабаны. Трубы заднего и фронтального экрана приварены к колекторам диаметром 159 мм, которые в свою очередь приварены к барабану. Концы коллекторов со стороны противоположной барабану, соединены необогреваемой рециркуляционной трубой d=76 мм.

В конвективном пучке имеется разделительная перегородка, обеспечивающая двуходовое движение дымовых газов в конвективной части.

Ширина топочной камеры всех котлов серии ДЕ по осям экранных труб одинакова и составляет 1830 мм. Средняя высота топки также одинакова и равна 2600 мм. При эксплуатации котлы оборудуются водяными экономайзерами. В котлах производительностью 4 и 6,5 т/ч для доступа в топку имеются специальные лазы. В котлах 10 и выше т/ч доступ в топку осуществляется через отверстие для газомазутной горелки. Коэффициент избытка воздуха в топке 1,05-1,1. Температура продуктов сгорания на выходе из топки 1030-1250 оС, за котлом 260-380 оС, после водяного экономайзера 140-195 оС. Температура воды после экономайзера 130-150 оС, КПД котлов 89-93 %.

В котлах производительностью 16-25 т/ч предусмотрено двухступенчатое испарение: во вторую ступень испарения выделена часть труб конвективного пучка. Опускными трубами всех контуров циркуляции первой ступени являются последние трубы конвективного пучка по ходу продуктов сгорания. Опускные трубы второй ступени испарения вынесены за пределы газохода и являются необогреваемыми.

Е-320-140-ГМ.

Этот котел является энергетическим парогенератором, производительностью 320т/ч и давлением пара на выходе из пароперегревателя 140 атм. Температура перегретого пара 560С. В качестве топлива используется газ или мазут. Котел вертикальный, -образной компоновки, однобарабанный с естественной циркуляцией.

Топочная камера призматическая, размерами 5,412,1м. Полностью экранирована трубами D=60мм с шагом 64мм. Под топки образован трубами фронтального и заднего экрана. Для лучшего перемешивания продуктов сгорания в верхней части топки имеется выступ, образованный трубами заднего экрана. На фронтальной стене установлено в два яруса шесть газо-мазутных горелок. Экраны топочной камеры разделены на шестнадцать самостоятельных циркуляционных контуров. Схема испарения двухступенчатая: первая ступень испарения (частовой отсек) включена непосредственно в барабан котла, а вторая ступень испарения (солевой отсек) организована в контурах циркуляции, включенных на выносные циклоны. Пароперегреватель радиационно-конвективный. Радиационная часть выполнена в виде ширмовых поверхностей, расположенных в верхней части топки, конвективная часть выполнена из змеевиков, расположенных в горизонтальном и опускном газоходах. В опускном газоходе установлен также кипящий водяной экономайзер, выполненный из стальных труб D=32мм. Температура питательной воды на входе в экономайзер равна 230С. Подогрев духа, необходимого для горения, производится в регенеративном воздухоподогревателе, вынесенном за пределы котла. Очистка газоходов котла осуществляется с помощью дроби, а поверхностей водоподогревателя - паром. КПД котла равен 91,5 - 92,5.

КГВМ-10(КГВМ-20)

КГВМ-10(КГВМ-20)-эти котлы одногорелочные, с горизонтальной топкой и вертикальной конвективной шахтой. Компоновка котлов L-образная.

1.горелка

2.подовый экран

3.промежуточный задний экран

4.правый и левый боковые экраны

5.фестон

6.фронтальный и задний экраны конвективной части

7. конвективная часть

Топка котла полностью экранирована трубами диаметром 60мм, промежуточным задним экраном, состоящим из 2-х рядов труб. Топка разделена на камеру горения и камеру дожигания. Конвективные поверхности нагрева котла расположены в вертикальном газоходе с полностью экранизированными стенками. Трубы экранов боковых стенок конвективной части являются коллекторами для ширм конвективных пакетов. Конвективные пакеты набираются из U-образных труб диаметром 28 мм

Обмуровка котла выполняется облегчённой, натрубной.

График работы 70/1500С

Расход воды 247 т/ч . КПД: 90%

Вид сверху

Водогрейные котлы.

Котлы, предназначенные для получения горячей воды заданных параметров для целей отопления, вентиляции и горячего водоснабжения. Температура воды на входе в котел равна 70С (в пиковом режиме до 110С), на выходе из котла 150С и более (в пиковом режиме до 200С).

Для водогрейных котлов установлена следующая шкала тепловых мощностей (Гкалл/ч): 4;6,5;10;20;30;50;100;180.

Водогрейные котлы мощностью до 20 Гкалл/ч обычно обеспечивают работу только в основном режиме с подогревом воды до 150С, при этом давление воды на входе в котел равно 1,6Мпа.

Котлы мощностью 30Гкалл/ч и выше должны допускать работу в основном и пиковом режимах с возможностью подогрева воды до 200. В этих котлах давление на входе равно 2,5Мпа.

Для водогрейных и паро-водогрейных котлов, как и для паровых, температура воды на входе должна быть выше температуры точки росы для продуктов сгорания во избежании интенсивной наружной коррозии труб. Всвязи с этим температура воды на входе должна быть не менее 60С при работе на газовом топливе, 70С - при работе на малосернистом мазуте, 110С – при работе на высокосернистом мазуте. Учитывая, что поступающая из теплосети обратная вода имеет обычно температуру ниже 60С, часть прямой горячей воды с помощью рециркуляционных насосов подмешивают к обратной воде для достижения необходимой температуры на входе.

ПТВМ-30М.

Котел водогрейный, газо-мазутный, -образной компоновки, тепловой мощностью 30Гкалл/ч и температурой воды на выходе 150С.

Схема циркуляции котла:

Топка котла экранирована трубами D=60мм и оборудована шестью газо-мазутными горелками. Конвективная поверхность располагается в выпускной шахте котла. Вход воды осуществляется во фронтальный экран топки, выход – с бокового экрана. Температурный график – 70/150С, расход воды при работе на газе равен 500т/ч, на мазуте – 435т/ч. Температура уходящих газов при работе на газе равна 188С, при работе на мазуте - 250С. Обмуровка облегченная, с креплением на трубах. КПД котла 89-92.

Регулирование температуры пара.

При изменении нагрузки котла и при сжигании различных топлив требуется производить регулирование температуры пара. Регулирование может осуществляться следующими способами:

применение поверхностных пароохладителей;

впрыскиванием конденсата в пар;

пропусканием части продуктов сгорания мимо пароперегревателя;

рециркуляцией продуктов сгорания в топку;

изменением аэродинамики и химической структуры факела.

Поверхностный пароохладитель представляет собой обычный теплообменник, состоящий из двух пакетов U-образных труб, по которым пропускается питательная вода. Трубы снаружи омываются паром, который при этом охлаждается. Регулирование перегрева пара осуществляется изменением количества питательной воды, пропускаемой через пароохладитель. Регулирование осуществляется автоматически.

Схема включения поверхностного пароохладителя.

Пит. вода

вторая часть пароперегревателя по ходу пара

коллектор перегретого пара

пароохладитель

первая часть пароперегревателя

барабан

входной и выходной коллекторы экономайзера

водяной экономайзер

Пароохладитель устанавливается между первой и второй ступенью пароперегревателя. Пар из барабана котла направляется в первую ступень, в которой осуществляется противоточная схема движения пара и продуктов сгорания. Далее он проходит пароохладитель и вторую ступень пароперегревателя, в которой осуществляется прямоточная схема. При этом змеевики, расположенные в зоне наиболее высоких температур (вторая ступень пароперегревателя) охлаждаются паром, предварительно прошедшим через пароохладитель. Регулирование температуры осуществляется по температуре пара в выходном коллекторе.

Довольно широкое применение находит другой способ регулирования перегрева пара- впрыскивание воды в пар. В основном этот метод применяется на энергетических котлах высокого давления. Впрыскивать в пар можно только чистый дистиллят или конденсат с незначительным солесодержанием до 0.5 мг/кг. В настоящее время применяется схема впрыскивания собственного конденсата котла, разработанная профессором Долежалем.

барабан котла

линия питательной воды

линия насыщенного пара

конденсатор

первая ступень пароперегревателя

защитный кожух

сопло впрыскивающего аппарата

вторая ступень пароперегревателя

регулирующий клапан

10-линия слива конденсата в бак

11-конденсатный бак

12- линия слива конденсата в барабан

Пар

из барабана по специальной линии

направляется в поверхностный конденсатор,

где конденсируется питательной водой.

Затем конденсат поступает в конденсатный

бак, оттуда он направляется через

регулирующий клапан к впрыскивающему

пароохладителю. Подмешивание конденсата

осуществляется в проточной части

соплового аппарата за счёт разности

давлений между конденсатом и паром.

Количество конденсата поступающего в

пароохладитель регулируется системой

автоматики, поддерживающей заданную

температуру перегретого пара

Пар

из барабана по специальной линии

направляется в поверхностный конденсатор,

где конденсируется питательной водой.

Затем конденсат поступает в конденсатный

бак, оттуда он направляется через

регулирующий клапан к впрыскивающему

пароохладителю. Подмешивание конденсата

осуществляется в проточной части

соплового аппарата за счёт разности

давлений между конденсатом и паром.

Количество конденсата поступающего в

пароохладитель регулируется системой

автоматики, поддерживающей заданную

температуру перегретого пара

Пропускание продуктов сгорания мимо пароперегревателя.

Этот метод применяется при наличии обводного газохода в месте установки пароперегревателя. При этом часть продуктов сгорания пропускается по обводному газоходу, а регулирование осуществляется шибером, установленном в этом газоходе.

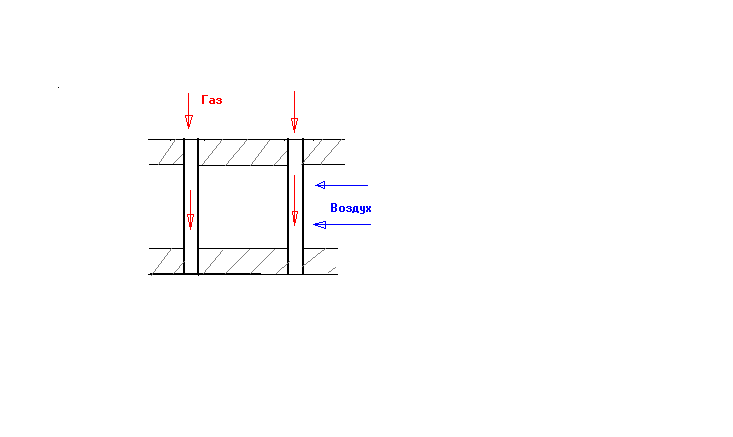

Рециркуляция продуктов сгорания применяется на энергетических парогенераторах большой мощности. Регулирование осуществляется за счёт отбора продуктов сгорания, имеющих температуру до 400ºС и направление их в нижнюю часть топочной камеры. Это позволяет регулировать температуру продуктов сгорания на входе в пароперегреватель. Этот способ применяется только при сжигании газа или мазута.

Пропускание продуктов сгорания мимо пароперегревателя.

Водяные экономайзеры.

Экономайзер предназначен для повышения экономичности парогенератора. В экономайзере воспринимается от 10 - 20% теплоты топлива сжигаемого в кательном агрегате. В водяныцх экомайзерах в зависимости от вида топлива и К.П.Д. котла при нагреве воды на один градус, продукты сгорания охлаждаются на 2 – 3 градуса.

Классификация:

в зависимости от температуры при которой вода подогревается в экономайзере. Их делят на кипящие и некипящие. В кипящих происходит не только подогрев воды, но и частично её испарение. Массовое содержание пара выходящие из экономайзера смеси достигает 15 и более процентов. В некипящих по условиям надёжности подогрев осуществляется до температуры на 400С ниже температуры насыщения.

в зависимости от металла из которого изготавляются экономайзеры, их разделяютна стальные и чугунные. Чугунные применяются в котлах с давлением не более 2,5МПа, стальныемогут использоваться при любом давлении. Чугунный экономайзер состоит из ребристых чугунных труб, которые соединяются между собой посредством калачей. В чугунном экономайзере вода перемещается по трубам снизу вверх, а продукты сгорания в межтрубном пространстве - по каналам образованными рёбрами. Число труб в ряду выбирается из условия получения скорости продуктов сгорания предела 6 – 9 м/с при номинальной паропроизводительности. Число рядов определяется из условия получения необходимой поверхности нагрева. В чугунном экономайзере недопустимо кипение воды, так как это приводит к гидроударам и возможному разрушению экономайзера. Стальные экономайзеры изготавливаются из труб диаметра 28 – 38 мм, которые изгибаются в змеевики. Расположение змеевиков чаще всего шахматное, коллекторы обычно размещаются за пределами газохода и укрепляются на опорах. Для разгрузки мест присоединения змеевиков к коллекторам от веса самих змеевиков заполненных водой, их обычно подвешивают с помощью специальных подвесок, к каркасу котла, или опирают на каркас с помощью опорных стоек. Для сохранения шага между змеевиками, к орорным стойкам приваливаются гребёнки.

1 – промежуточный коллектор

2 – нижний коллектор

3 – опорная палка

4 – гребёнка

5 – змеевики

Питательная вода поступает в нижний коллектор и пройдя по параллельным кручёным змеевикам направляется в промежуточный коллектор экономайзера для выравнивания распределения воды по отдельным змеевикам. Установка промежуточных коллекторов, особенно необходимо, если в экономайзере происходит частичное парообразование, т.к. перемешивание должно производится до начального парообразования. При этом недогрев воды до температуры насыщения на входе в кипящую часть поверхности нагрева экономайзера должна составлять не менее 400С. пакет водяного экономайзера имеет высоту 1 – 1,5м и разрыв между пакетами составляет 600 – 800 мм. Скорость воды в трубках некипящей части должна быть не менее 0,3 м/с, для обеспечения смывания пузырьков воздуха с внутренней поверхности змеевиков и не более 1,5 м/с во избежание чрезмерного гидравлического сопротивления экономайзера. Скорость воды кипящей части должна быть не менее 1 м/с.

Схема включения водяных экономайзеров

Схема включения кипящего и некипящего экономайзеров в общий водяной тракт различна. Чугунные экономайзеры должны быть отключаемыми по водяному тракту и тракту продуктов сгорания, т.е. иметь свободный газоход.

Водный газоход для отключения индивидуального экономайзера по тракту продуктов сгорания необязателен при наличии звонной линии, обеспечивающий постоянный пропуск воды через экономайзер в случае повышения температуры после него.

1 – барабан

2 – газоходный вентиль

3 – обратный клапан

4 – вентиль на звонной линии для поподачи воды в деаэратор

5 – ветиль после экономайзера

6 – предохранительный клапан

7 – экономайзер

8 – вентиль перед экономайзером

Стальные экономайзеры в некоторых случаях допускают закипание воды и поэтому выполняются неотключаемыми как по водяному тракту, так и по тракту продуктов сгорания. Во избежание всей воды превращения, находящегося в стальном экономайзере, пар при растопке котла предусматривается рециркуляционная линия, соединяющая барабан с входным коллектором экономайзера. Она обеспечивает поступление воды и превращения её в пар в период растопки.

9 – ветиль на линии рециркуляции.

Воздухоподогреватель

Подача подогретого воздуха в топку интенсифицирует процесс горения, что приводит к уменьшению потерь теплоты от химической и физической неполноты сгорания. Установка воздухоподогреватель позволяет также снизить теплоту уходящих газов, что приводит к снижению величины Q2 и к увеличению КПД котла. С другой стороны установка воздухоподогреватель увеличивает капитальные затраты, а также сопротивление газового и воздушного трактов.

Температура t подогретого воздуха выбирается из компромисса перечислительных выше факторов, а также зависит от вида топлива, способа сжигания и tточки росы . Для мазута и природного газа рекомендация t воздуха подаваемого в топку равна 250-300 С.

При нагреве воздуха на 1С, так как количество и теплоёмкость продуктов сгорания больше, они охлаждаются на 0,7-0,9С целью уменьшения габаритов и повышения температуры воздуха , применяют двухступенчатый подогрев, размещая воздухоподогреватель в рассечку с водяным экономайзером .

Как видно из графика при одноступенчатом подогреве , нагрев воздух до заданной температуры t гв невозможен (штриховая линия точка 1) из-за недостаточного температурного напора между продуктами сгорания и воздухом.

При двухступенчатом подогреве, за счет переноса второй ступени воздухоподагрев, в зону более высоких температур продуктов сгорания. Заданный подогрев воздуха может быть обеспечен (сплошная линия точка 4 и

Двухсторонний подогрев позволяет уменьшить площадь воздухоподагрев, за счет более высокого температурного напора во второй ступени.

Классификация

По принципу действия:

Регенеративные

Рекуперативные

В рекуперативных веках теплота продуктов сгорания передаётся воздуху через стенку непрерывно. Конструционно могут быть чугунными или стальными.

Стальные в-ли делятся :

Пластинчатые.

Трубчатые.

Наиболее широкое применение получили трубчатые в-ли.

Трубчатые в-ли выполняются из труб D=33-40 mm и толщиной

1.5mm.Они состоят из 2-х трубных решеток , в которые в шахматном порядке вварены трубы . Продукты сгорания перемещаются по трубам , а воздух омывает их снаружи . Это

облегчает очистку в-ля от летучей зоною.

Очистка может производится двумя способами :

1.ОБДУВ ВОЗДУХОМ:

поочередно каждой трубе в-ля подключается шланг от

компрессора.

2.ДРОБЕОЧИСТКА:

через трубки в-ля пропускается чугунные шарики

диаметром 3-5 мм , которые сбивают осевшую на стенках

золу , и вместе с ней попадает в приемный бункер

расположенный в нижней части опускного газохода,

в этом бункере зола и шарики отделяются.

По виду воздушного тракта :

1.Одноходовые.

2.Многоходовые.

Скорость воздуха в трубчатых в-ях –3-8 м/с, скорость газов

10-14 м/с . Преимущества таких в-ей – просты по конструкции,

надежны в работе и имеют высокую гаЗоплотн ость.

Гидродинамика котла.

Для обеспечения надежности работы поверхностей нагрева необходимо поддерживать температуру металла (стенок) в допустимых пределах. Для этого производится непрерывный отвод теплоты от поверхностей нагрева путем омывания их теплоносителем.

Температуру стенки поверхности нагрева можно опред. по формуле:

2ст + 1

t = tрт + q( ст( + 1) 2 )

где tрт - температура рабочего котла;

q – плотность теплового потока от греющей среды к рабочему телу;

ст, ст - толщина и холод тепла стенки;

- отношение dнар/dвнутр ;

- козф. растечки теплоты по сечению трубы, вызываемый неравномерностью ее обогрева по периметру;

- коэф. теплоотдачи.

Для углеродистой стали Ст20 предельно допуст. t = 450С

для 121 мор - 585

118 Н 12 Т - 640С

Из формулы следует, что при конкретных значениях tрт , ст, ст , - tст зависит от удельной тепловой нагрузки и коэффициента теплоотдачи от стенки и раб. телу.

Повышение удельной тепловой нагрузки приводит к уменьшению площади поверхности нагрева и поэтому всегда желательно, хотя и не снижает tст.

Поэтому для поддерж. tст необходимо стремиться к увеличению 2 , который в «основном» зависит от скорости потока раб. тела .

Массовая скорость раб. тела в элементах котла зависит от производительности (нагрузки), а в испарительных поверхностях – от организации движения пароводяной смеси.

В экономайзерах и пароперегревателях котла вода и пар движутся принудительно, однократно и массовая скорость определяется только нагрузкой.

При естественной циркуляции в испарительных поверхностях нагрева и низком давлении – скорость пароводяной смеси с ростом нагрузки резко увеличивается (кривая 1), а затем после достижения максимального значения почти стабилизируется паросодержании.

При высоком давлении скорость нарастает медленно (кривая 2) и при малой нагруз. может не обеспечить требуемого охлаждения труб экранов.

Для исключения этого недостатка используют метод растопки на скользящих параметрах.

В прямоточных котлах скорость пропорциональна нагрузке.

В котлах с многократно- принудительной циркуляцией скорость почти не зависит от нагрузки (кривая 4).

Условия охлаждения внутренней повязности трубы зависят от структуры возникающего двухфазного потока пароводяной смеси.

Структура потока пароводяной смеси в свою очередь зависит от паросодержания, скорости и давления.

а) б)

в) г)

Пузырьковая структура, при которой мелкие пузырьки пара относительно равномерно распределены по сечению трубы, возникает при небольшом паросодержании и малой скорости пароводяной смеси в вертикальной трубе.

Снарядная структура, при которой образуются крупные паровые пузыри, напоминающие по очертанию снаряды.

Этот режим возникает при увеличении паросодержания и низком давлении.

При давлениях более 10 МПа снарядная структура не наблюдается.

Стержневая структура характеризуется наличием сплошного парового стержня, движущегося по центру трубы. По стенке при этом движется слой жидкости, толщина которого уменьшается с ростом паросодержания и скорости потока.

Эмульсионная структура наблюдается при большой скорости пара и высоком давлении. Основная масса водяной пленки срывается пузырями пара и уносится в виде капель. На внутренней стенке трубы остается тонкая водяная пленка.

В горизонтальных трубах при малых скоростях происходит расслоение потока. В верхней части трубы движется пар, имеющий маленькую плотность по сравнению с водой, а в нижней части – основная масса воды. При низких давлениях наблюдается снарядный режим течения. С повышением давления до 3…4 МПа он переходит в снарядно – пузырьковый и при давлении 10 МПа – в пузырьковый, который при определенных условиях может перейти в стержневый, а затем в эмульсионный.

Процесс кипения в трубах может так же происходить при t воды, меньшей t насыщения. Это наблюдается при интенсивном подводе кислоты, когда tст tнас и кипение происходит в тонком слое жидкости. Однако, паровые пузыри, образовавшиеся в пристенной области, попав в ядро потока, быстро конденсируются. Такое кипение называют кипением в пограничном слое или кипением недогретой жидкости.

Из указанных режимов течения пароводяной смеси наилучшие условия охлаждения стенки обеспечиваются при пузырьковой структуре потока когда имеет место высокая интенсивность теплоотдачи.

Характеристики потоков рабочего тела.

1. Массовая скорость потока

= G/F, [кг*м2/с]

G - массовый расход рабочего тела, кг/с

f - площадь сечения трубы

2. Средняя скорость потока

= GV/f м/с

V- удельный объем среды.

3. Для пароводяной смеси удобно пользоваться приведенными скоростями воды и пара, представляющие собой отношение объемного расхода воды или пара к полному сечению трубы.

0’ = G’V’/f м/с

0” = G”V”/f м/с

где G = G’+G”, = 0’+0”

3а. Скорость циркуляции, т.е. скорость к- ю имела h вода при tнас, если она протекла через данное сечение трубы при массовом расходе = Gпв.

0 = (G’+G”)V’/f

V’ – удельный объем кипящей воды.

5. Паросодержание – отношение массы пара в пароводяной смеси к массе смеси.

X=G”/(G’+G”) =(w0”v’)/(w’0v”)

Среднее значение паросодержания на данном участке трубы:

X=0,5(Xh*Xk)

Скорость пароводяной смеси и скорость циркуляции связаны соотношением:

W=W0(1+X(V”/V’-1))

6. Объемное паросодержание – отношение объемного расхода пара к объемному расходу пароводяной смеси:

β=(G”V”)/(G’V’+G”V”)=W0” /Wсм

после парообразования:

β=X(X+(1-X)V’/V”)

7. Напорное паросодержание – доля сечения трубы, занятая паром.

Φ=Fп/F=W0”/Wп

Fп – сечение трубы, занятое паром.

Wп – истинная скорость пара.

Изменение β, Φ, X по длине равномерно обогреваемой трубы показан на рисунке:

β, Φ, X

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

β

|

|

0,8 |

|

|

|

X

|

|

|

0,6 |

|

|

Φ

|

|

L,% |

|

0,4 |

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

20 |

40 |

60 |

80 |

100 |

Гидродинамика котлов с естественной циркуляцией.

Простейший контур с естественной циркуляцией состоит из обогреваемой подъемной трубы, не-обогреваемой опускной трубы, соединительного коллектора и барабана, в котором происходит разделение пароводяной смеси на газ и воду.

За счет подвода теплоты к правой ветви, вода в ней начинает подниматься, а в первой опускаться! Такая естественная циркуляция возникает за счет разности плотностей нагретой и холодной воды. По мере увеличения нагрева правой ветви скорость движения воды повышается. В некоторый момент времени начинается парообразование.

Движущая сила в циркуляционном контуре, возникшая вследствие разности плотностей, расходуется на создание скорости циркуляции и преодоление сопротивлений циркуляционного контура.

В обогреваемых трубах только часть воды превращается в пар. Следовательно, для превращения в пар всей воды, поступившей в обогреваемые трубы, она должна пройти по трубам много раз.

Соотношение массы воды, поступившей в испарительный контур, к массе пара, вырабатываемого контуром за то же время, называется кратностью циркуляции. K=Gц/D

Для котлов с естественной циркуляцией к находящейся в пределах от 8 до 100.

Большинство современных промышленных котлов имеет естественную циркуляцию и, как правило, несколько параллельно работающих циркуляционных контуров.

Расчет циркуляции базируется на двух уравнениях:

уравнение неразрывности движения : Мпод=Моп

Где Мпод и Моп – массовые жидкости, движущиеся в подъемных и опускных трубах, кг/с.

уравнение энергии : P=∑∆p

Р- полное движущее давление циркуляции.

∑∆p- полное гидравлическое сопротивление контура.

Движущее давление :

P=Hg(ρоп- ρпод)=Hg(ρ’- ρ’)

Полное гидравлическое сопротивление контура :

∆p=∆pтроп + ∆pмоп +∆ртрпод +∆рмпод +∆руск +∆рн

∆pтр – потери на трение в опускных и подъемных трубах.

∆pм – потери от местных сопротивлений в опускных и подъемных трубах.

∆руск – потери давления на создание ускорения смеси в подъемных трубах.

Разность движущего давления и сопротивления подъемной части циркулирующего контура составляет полезное давление, расходуемое на преодоление сопротивлений опускной части контура:

Рпол=Р-∑∆Рпод =∆Роп

Схема расчета циркуляции.

Целью расчёта циркуляции в испарительной системе котла является определение скорости воды пароводяной смеси.

Испарительные системы состоят из ряда параллельно включённых элементов, объединяемых коллекторами и барабанами.

Циркуляционные контуры могут иметь последовательное и параллельное соединение отдельных обогреваемых участков.

Для контуров с последовательным включением участков полезное давление контура при циркулирующем в нём количестве воды Gц равен

∑Pпол = Рпол1 + Рпол2 + …

Для контуров с параллельно включённым участками, объединёнными общим коллектором и барабаном, в каждом участке устанавливается одинаковое полезное давление с общим количеством циркулирующей воды

Gц = Gц1 + Gц2+ …

Определить GЦ контуре можно по скорости циркуляции во входных участках подъёмных труб, которые равны ω0 и их сечению.

Следовательно, в котле расчёта необходимо знать ω0, определение которой является итоговой целью расчёта.

Поэтому в начале расчёта данного контура приходится ориентировочно задаваться несколькими значениями скорости циркуляции ω0 и далее строить гидравлические характеристики при этих значениях ω0 в данном контуре. Предварительные значения обычно принимаются следующими:

|

ω0 |

ω0 |

ω0 |

Для испарительных пучков |

0.4 |

0.7 |

1.0 |

Для настенных экранов |

0.6 |

0.9 |

1.2 |

Для двухсветных экранов |

0.9 |

1.2 |

1.5 |

Методика расчёта циркуляции.

Для трёх значений скорости циркуляции ω0i последовательно определяют:

Сопротивление отпускного участка по которому движется вода

∆Роп

= ∑ξоп

![]() ,

Па

,

Па

где ∑ξоп – суммарный коэффициент сопротивления (входа в трубы, трения, поворота и выхода из труб) отпускного участка контура циркуляции

ω0

=

![]() -

скорость воды в опускных трубах

-

скорость воды в опускных трубах

fпод – суммарное сечение подъёмных труб

fоп – суммарное сечение опускных труб

Высоту экономайзерного участка, если

она

определяется.

она

определяется.Высоту парообразующего участка

hпар = H - hэк

Относительное сечение, занятое паром

φ = C*β

φ

– напарное паросодерж.

![]() - доля сечения трубы, занятое парообъёмными

паросодерж.

- доля сечения трубы, занятое парообъёмными

паросодерж.

С – по норм. гидр. расчёта

Напорную плотность пароводяной смеси

ρн = ρ’ – φ (ρ’ – ρ”)

Движущий напор циркуляции

Р = Н (ρ’ – ρ”) g

Сопротивление подъёмного участка, по которому движется пароводяная смесь

∆Рпод

= ∑ξпод

![]()

Полезный напор циркуляции

Рпол = Р - ∆Рпод

Затем строят график по трём точкам Рпол и ∆Роп = f (G) G определяется

= f (ω0)

По точке пересечения А, где

Рпол = ∆Роп

находим истинные значения G

и Рпол.

По истинным значениям Gц определяется действительная скорость циркуляций ω0

К

=

![]()

С увеличением силовой нагрузки кратность циркуляции уменьшается.

Для испарительного пучка состоящего, например, из 3-х рядов труб, определяется Рпол и ∆Роп для 3-х принятых значений ω0 и строятся гидравлические характеристики для каждого ряда труб.

Затем складывая Gц для одинаковых Рпол отдельных рядов, строят суммарную кривую Р∑пол.

Расчётная

точка А находится на пересечении кривых

Р∑пол

и ∆Роп,

причём ∆Роп

одинаково для всех рядов труб. т. к. у

них общий коллектор и барабан.

Расчётная

точка А находится на пересечении кривых

Р∑пол

и ∆Роп,

причём ∆Роп

одинаково для всех рядов труб. т. к. у

них общий коллектор и барабан.

Пересечение прямой, проведённой из т.А параллельную оси абцисс, с кривыми полезных давлений для каждого ряда определяет расходы воды, циркулирующей через каждый ряд труб пучка. Далее по Gi определяют ω0i в каждом ряду.

Застой и опрокидывание циркуляции.

При некоторых режимах работы испарительных поверхностей нагрева пароводяная смесь в обогреваемых подъёмных трубах может остановиться или пойти вниз.

Режим медленного движения воды вверх или вниз, а пара вверх, при котором возможен застой паровых пузырей в отдельных участках трубы – отводы, гибы и пр., называется застоем циркуляции. В испарительной трубе, выведенной в паровое пространство барабана, при прекращении движения воды вследствие недостаточного Рпол может образоваться свободный уровень воды, выше которого медленно движется пар (или насыщенный или перегретый).

Движение пароводяной смеси вниз в подъёмной трубе называется опрокидывание циркуляции. При этом появляется отклонение в трубе пара, который не может преодолеть динамическое воздействие движущегося вниз потока воды и увлекается вместе с ним, не выходя в верхний барабан.

Для выявления причин образования явлений застоя, свободного уровня и опрокидывания циркуляции. Рассмотрим гидродинамические характеристики испарительной системы, состоящих из 3-х параллельно включённых рядов труб с различным тепловосприятием. При этом примем, что в подъёмные трубы поступает вода, нагретая до t0нас.

Гидродинамическая характеристика каждого ряда труб различна в зависимости от паросодержания, определяемого удельной тепловой нагрузкой, причём полезное давление Рпол меньше в ряду труб (3 ряд) с меньшим тепловосприятием, т.е. в слабо-обогреваемых трубах.

При некоторых тепловых нагрузках может оказаться, что пересечение характеристики этого ряда труб ординатой, определяющей Рпол всей системы (т.В), произойдёт при значении Gц, а следовательно, и ω0 равны или меньшим нуля (т.С).

Следовательно, в трубах этого ряда при некоторых малых q будет иметь место застой или опускное движение потока пароводяной смеси.

Оба режима неустойчивы и опасны, т.к. образование паровых объёмов в трубе, ухудшает охлаждение поверхности трубы вследствие резкого снижения ω0.

Во- избежение опасных режимов циркуляции, как видно из рис., следует ограничивать сопротивление опускных труб так, чтобы Рпол подъёмных труб не превышало исходного предельного значения.

Гидродинамика экономайзера.

Задачами гидравлического расчета водяных экономайзеров являются обеспечение их

надежности ( безопасного температурного режима, предотвращение внутренних отложений, удаление газов)

рациональности компановки

определение потерь давления

Гидравлический расчет экономайзеров производится отдельно для элементов, различающихся по условиям обогрева ( необогреваемые, конвективные, радиационные), взаимному расположению в газоходах( ступени, секции) и по энтальпии среды на выходе (кипящие и некипящие).

Гидравлический расчет водяных экономайзеров производится при номинальной нагрузке КА, а в некоторых случаях- и при пониженных нагрузках.

Для

исключения гидродинамической

неустойчивости движения воды в параллельно

включенных змеевиках экономайзера при

их различной тепловой нагрузке, а так

же в целях надежного охлаждения металла

труб необходимо создание значительных

массовых скоростей потока в элементах

экономайзера - например, в некипящих

ВВЭ-500…600![]()

Во избежание перегрева труб кипящею ВЭ, работающих в самых неблагоприятных условиях, паросодержание в них не должно превышать 15-20%

Гидродинамика ПП

Общие положения, такие же как и у ВЭ.

Возможные схемы включения ПП в паровой тракт показаны на рисунке

а) б) в)

Гидравлическая неравномерность отдельных труб в ПП вызывается изменением давления вдоль коллекторов, различием полных коэффициентов сопротивлений труб, неравномерным тепловосприятием труб ПП и другое. Для уменьшения неравномерности обогрева устраивают переброс пара из зоны высокого в зону пониженного обогрева.

Эти схемы неравноценны по гидродинамике потока пара, ибо дают неравномерную раздачу пара по отдельным трубам пароперегревателя.

Очевидно, лучшие результаты будут при подводе и отводе пара в коллекторы широким фронтом - схема 3.Здесь можно сделать достаточное количество точек присоединения и обеспечить хорошее распределение пара по трубам паронагревателя. Однако эта схема не дает полного перемешивания пара и ликвидации тепловой неравномерности при входе в следующий пакет, поэтому часто применяют другие схемы – П или Z.

Рассмотрим работу входного и выходного коллекторов в схемах П или Z. При движении пара вдоль оси коллекторов преодолеваются сопротивление, и поэтому изменяется давление.

Осевая скорость пара во входном коллекторе изменяется от вх до 0, а в выходном коллекторе от 0 до вых - соответственно и изменяется давление.

Р

Скоростной напор

Рвх Рвх

Рвх

![]()

На местное сопротивление

![]()

вх![]() +

+![]()

Х

Р

вых

![]()

![]() Рвых=Рвых-

Рвых=Рвых-![]() -

-![]()

Рвых

Выходной коллектор

Х

Сопротивления коллекторов на местные потери и трение определяются по формулам:

для

входного коллектора

=вх![]() вх

вх

для выходного коллектора =вых вых

где вх, вых – суммарные коэффициенты гидравлического сопротивления входного и выходного коллектора

вх0,8 примерно

вых1,25

вх – скорость пара

вх – плотность пара

При изменении осевой скорости пара от вх до 0 изменяется его давление:

для

входного коллектора на

=вх![]()

для

выходного коллектора на

=вых![]()

Во

входном коллекторе скоростной напор

расходуется на повышение давления, а в

выходном – скоростной напор создается

за счет повышения давления. Тогда

изменение давления в схемах П и Z

будет

Во

входном коллекторе скоростной напор

расходуется на повышение давления, а в

выходном – скоростной напор создается

за счет повышения давления. Тогда

изменение давления в схемах П и Z

будет

р

р

р

р

В идно,

что схема дает большую разность

перепадов давлений для различных сторон

ПП. Большая разность перепадов создает

неравномерное распределение расхода

пара по отдельным трубам. Где

там и G

.Эта схема хуже!

идно,

что схема дает большую разность

перепадов давлений для различных сторон

ПП. Большая разность перепадов создает

неравномерное распределение расхода

пара по отдельным трубам. Где

там и G

.Эта схема хуже!

Принудительная циркуляция в паровых и водогрейных котлах.

Обычно к принудительной циркуляции прибегают в тех случаях, когда невозможно осуществить надёжную естественную циркуляцию воды в котле.

Это происходит с повышением давления, т.к. с ростом давления разной плотностей воды и пара уменьшается.

Считается, что при давлениях выше 18 МПа разность плотностей недостаточна для создания надёжной естественной циркуляции воды в контуре котла.

Принудительная циркуляция осуществляется в котлах:

- прямоточных;

- многократной принудительной циркуляции;

- водогрейных;

Гидродинамика прямоточных котлов

Гидродинамическую характеристику движения потока среды в трубе прямоточного котла можно представить как показано на рисунке.

∆Р

кПа ∆Рс

∆Р

∆Р

∆Р

к

к

G1 G2 G3 G кг∕ч

При некотором переходе давления между коллекторами, объединяющими трубы котла, равном ∆Рк, кривая ∆Р = f(G) пересекается с прямой ∆Рк = const в 3-х точках. Соответственно расходы среды через разные трубы будут равны G1, G2, G3.

Разные

расходы рабочего тела при одном и том

же переходе давлений в трубах ∆Рк

возможны только при различных удельных

объёмах рабочего тела

![]() в этих трубах.

в этих трубах.

Наименьший

расход G1

соответствует наибольшему удельному

обьёму

![]() и наоборот наибольшему расходу G3

~

и наоборот наибольшему расходу G3

~

![]() наименьшему удельному объёму воды.

наименьшему удельному объёму воды.

Расходу G2 соответствует пароводяная смесь при докритическом давлении.

Такая гидродинамическая характеристика, при которой через отдельную трубу может протекать пар, пароводяная смесь или вода, является неустойчивой.

При небольшом расходе пара и малой его скорости стенки его перегреты, что может вызвать выход его из строя.

Для обеспечения надёжной работы котла гидродинамическая характеристика должна быть выравнена так, чтобы каждому значению ∆Р соответствовало только одно значение G.

Выравнивание гидродинамической характеристики может быть достигнута путём установки дроссельных шайб на выходе воды в трубы.

Сопротивление дроссельной шайбы:

∆Рш

= ξ

![]() - паровому.

- паровому.

Складывая переходы в трубе и дроссельной шайбе получаем суммарную кривую ∆Рс = ∆Р + ∆Рш,

При этом можно выбрать такое сопротивление шайбы, при котором характеристика движения потока среды в трубе будет устойчивой.

Аэродинамические сопротивления и самотяга.

При движении воздуха по воздуховодам и прод. сгорания по газоходам, возникают сопротивления, препятствующие их движению.

Возникновение сопротивлений обусловлено силами трения движущегося потока о стенки канала, и возрастанием внутреннего трения в потоке, при появлении на его пути различных препятствий.

Для преодоления сопротивлений движущийся поток должен обладать определенным избыточным напором, который по мере продвижения по тракту будет падать.

Падение полного напора на каком-либо участке газового или воздушного тракта определяется по уравнению:

∆Нп = ∆hобщ - (Z2 – Z1) g(ρa – ρ) = ∆hобщ - hc , где:

∆hобщ – Общее сопротивление участка, т.е. потеря полного давления.

Z2 и Z1 – Геометрические отметки сечений участка

ρа – Плотность атмосферного воздух

ρ - Плотность протекающей среды

Величина (Z1 – Z2) g(ρa – ρ) = hc – называется самотягой. Она в основном создается дымовой трубой.

Общие аэродинамические сопротивления какого-либо участка тракта складывается из сопротивления трения и местных сопротивлений:

∆hобщ = ∑∆hтр + ∑∆hм

Для парогенераторов и водогрейных котлов характерен особый вид сопротивления –

сопротивление поперечно омываемых пучков труб – со своими особенностями расчета

∆hтр = λ

, где:

, где:

λ – Коэффициент сопротивления трения

λ = 0,02 – для стальных газоходов

λ = 0,03 … 0,04 – для кирпичных газоходов

λ = 0,05 – для кирпичных труб

dэ=![]()

Основным сопротивлением тракта дым. газов являются местные сопротивления

∆hм = ξ

-

скорость прод. сгорания и воздуха

-

скорость прод. сгорания и воздуха

Самотяга возникает вследствие разности плотностей окр. воздуха и прод. сгорания.

Самотяга любого участка тракта, а также дымовой трубы можно вычислить по формуле:

![]() ,

где:

,

где:

Н=Z1 - Z2

P – абсол. давление прод. сгорания на участке

При

избыточном давлении < 5000 Па принимается

![]()

υ – ср. температура прод. сгорания на данном участке

ρ0 – плотность прод. сгорания при норм. условиях

1,23 – плотность наружн. воздуха при Р=101080 Па и 20˚ С

Если tв отлич. от 20˚ С более чем на 10˚ С, то вместо 1,23 подставляют соотв. значение ρвозд

Самотяга может быть как положительной, так и отрицательной.

Если прод. сгорания движ. вверх, то «+», если вниз, то «-»

Расчет сопротивлений газового и воздушного тракта парогенераторов и водогрейных котлов проводится в соответствии с норм. методом «Аэродинамический расчет котельных установок»

В связи с тем, что с изменением нагрузки изменяется количество дым. газов, а, следовательно, и ωд.г. , то изменяется и ∆hобщ

∆h

характеристика сети

Д

Дымососы и вентиляторы.

В качестве дымососов и вентиляторов для промышленных паровых и водогрейных котлов применяются центробежные машины, которые бывают односторонней и двустороннего всасывания.

Существуют машины с лопатками, загнутыми вперёд, и с лопатками, загнутыми назад.

а) создают больший напор, но менее экономичны

б) имеют большие габариты, выше число оборотов и имеют более высокий К.П.Д.

Дымососы и вентиляторы в зависимости от конструктивного исполнения делятся на две группы.

Машины меньших типоразмеров ДН (дымососы) и ВДН (вентиляторы) №8; 9; 10; 11,2; 12,5 – выпускаются с посадкой рабочего колеса непосредственно на вал электродвигателя. Дымососы рассчитаны на длительную работу при температуре прод. сгорания до 250˚С

Большие типоразмеры ДН и ВДН (№15; 17; 19; 21) имеют собственные подшипники, корпуса которых охлаждаются водой, и соединяются с валом электродвигателя посредством муфты.

Дымососы рассчитаны на длительную работу при температуре до 200˚ С

Маркировка

0,55 – 40 |

загн. вперед |

0,7 – 37 |

|

0,8 – 161 |

загн. назад |

Первая цифра – отношение диаметра входного отверстия в диске рабочего колеса к наружному диаметру рабочего колеса.

Вторая цифра – обозначает угол лопаток на выходе с рабочего колеса.

ВДН №8 – Вентилятор дутьевой с загнутыми назад лопатками.

№8 – Показывает диаметр рабочего колеса в дм.

ВД №8 – Вентилятор дутьевой с загнутыми вперед лопатками.

ДН – Дымосос с загнутыми назад лопатками.

Д – Дымосос с загнутыми вперед лопатками.

В наиболее благоприятных условиях работают дутьевые вентиляторы:

малая степень загрязненности воздуха

низкие температуры

Дымососы работают на прод. сгорания с t˚= 110 … 180˚С, содержащих золу и агрессивные соединения. Поэтому у дымососов значительный износ.

Основными величинами, характеризующими работу вентиляторов (дымососов) являются:

производительность

,

,

полный напор Па

потребляемая электродвигателем мощность кВт

число оборотов

К.П.Д.

Производительность и полный напор дымососа (вентилятора) связаны между собой зависимостью, называемой напорной характеристикой.

Напорная характеристика машины определяется экспериментально и приводится в каталогах заводов-изготовителей.

Каждый дымосос (вентилятор) создает полный напор, соответствующий сопротивлению газового или воздушного тракта, на который он работает.

Поэтому рабочему режиму дымососа

(вентилятора) отвечает т. пересечения

напорной характеристики машины и

характеристики сети.

Дымососы или вентиляторы в рабочей точке имеет наибольшую производительность при работе на данную сеть.

Всякое изменение сопротивления сети приводит к изменению производительности машины.

Дымосос подбирается таким образом, чтобы т.А соответствовала 110% от номинальной производительности, т.е. был бы 10% запас.

Пример.

ТВГ-8 8

![]() -

чтобы обеспечить необходимо сжечь 1200

-

чтобы обеспечить необходимо сжечь 1200![]()

газа

и подать ~ 12000![]() воздуха, тогда ~ 13000м3

прод. сгорания получим при нормальных

условиях, а при tух=180˚С

Vд.г.=24000

,

воздуха, тогда ~ 13000м3

прод. сгорания получим при нормальных

условиях, а при tух=180˚С

Vд.г.=24000

,

т.е.

на 1![]() ≈ 3600

пр. сгорания. Еще 10% запас, тогда

Vд.г.=26000

≈ 3600

пр. сгорания. Еще 10% запас, тогда

Vд.г.=26000

Аэродинамическое сопротивление котла из паспорта

75 мм вод. ст.

Из каталога дымососов:

ДН-12,5 Q = 26100 ; H = 152 мм вод.ст.; n = 1000;

ДН-11,2 Q = 27600 ; H = 276 мм вод.ст.; n = 1500;

Из этих больше подходит 1), т.к. у 2) Н очень большой, а

Регулирование тягодутьевых установок

При изменении режима работы КА возникает необходимость по регулированию тягодутьевых установок, что достигается выбором рационального способа регулирования работы дымососов и вентиляторов.

При искусственной тяге на привод дымососов и вентиляторов расход электроэнергии составляет 30 … 70% расхода энергии на собственные нужды КА.

Поэтому необходимо при проектировании как самих КА, так и тягодутьевых установок, предусматривать такую конфигурацию газовых и воздушных трактов, которые имели бы минимальные аэродинамические сопротивления. Уменьшения расхода электроэнергии можно достигнуть выбором рационального способа регулирования работы дымососов и вентиляторов. Кроме того, регулирование должно быть простым, надежным и обеспечивать высокий К.П.Д. машины в условиях переменного режима.

Регулирование производительности тягодутьевых машин возможно осуществить двумя принципиально разными способами:

изменением характеристики сети

воздействием на напорную характеристику машины

а) Изменение характеристики сети достигается путем ввода в сеть дополнительного сопротивления в виде шибера, изменяющего площадь поперечного сечения газовоздухопровода на входе в машину. Увеличение сопротивления сети при закрывании шибера будет приводить к снижению производительности машины.

б) Воздействовать на напорную характеристику машины можно путем изменения частоты вращения. Производительность машин изменяется пропорционально частоте вращения. Полный напор пропорционально квадрату частоты, а Nэл.двигателя пропорционально кубу частоты.

Регулирование производительности машины посредством шибера наиболее просто и надежно, но весьма не экономично.

Регулирование изменением частоты сложно, но обеспечивает высокую экономичность работы машины при переменных режимах.

Р ассмотрим

оба способа регулирования производительности

с помощью совмещения характеристики

сети и машины.

ассмотрим

оба способа регулирования производительности

с помощью совмещения характеристики

сети и машины.

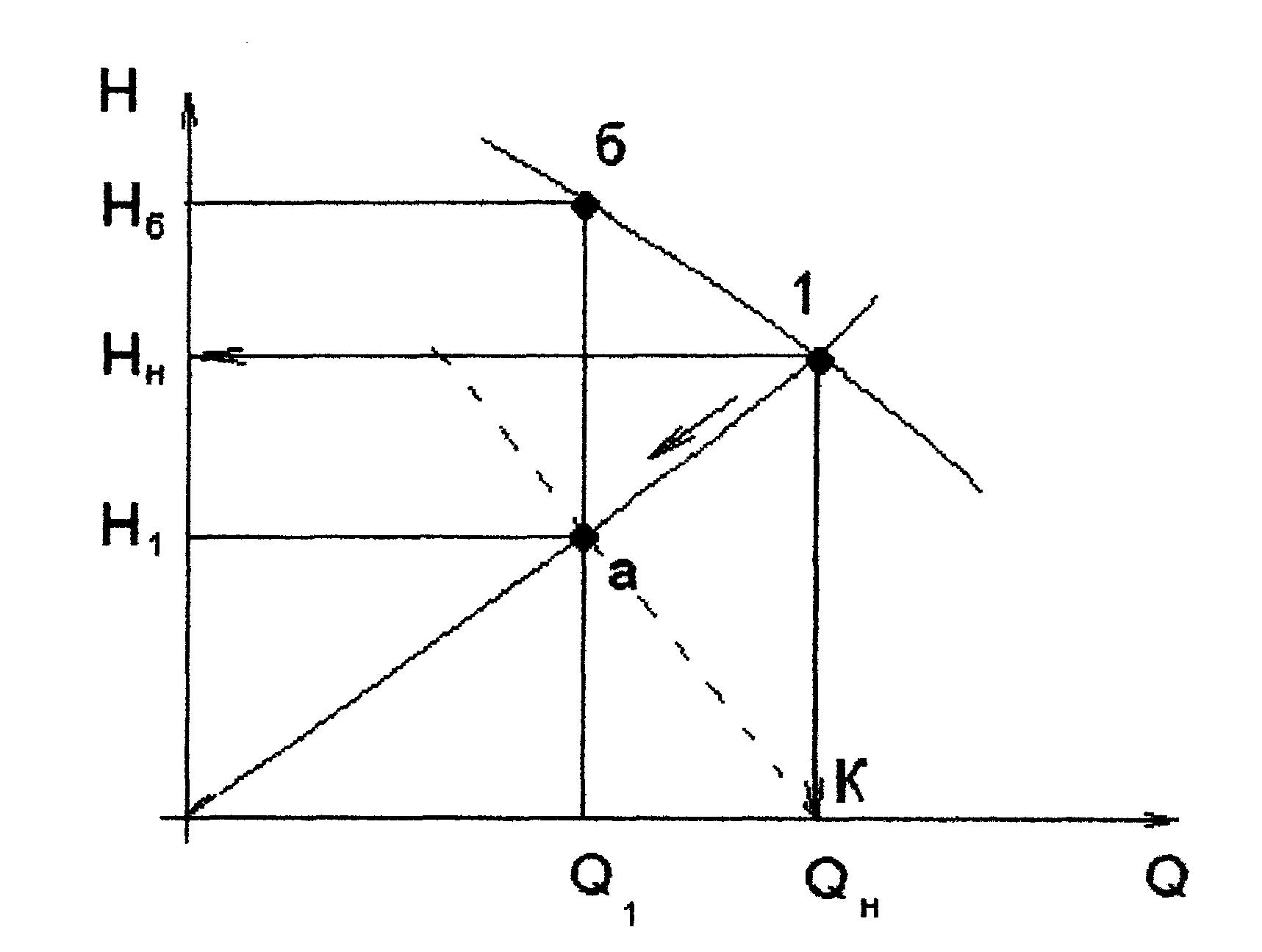

Пусть т.1 характеризует рабочий режим машины и соответственно ее Qном и полный напор Нн.

При снижении нагрузки КА(Д) требуется уменьшить расход воздуха, подаваемого в точку с Qн до Q1.

Тогда сопротивление сети также снизится и при Q1 будет характеризоваться т.a. При расходе Q1 вентилятор будет развивать напор, характеризуемый т.б. Следовательно, при дроссельном регулировании будет теряться напор, равный отрезку аб.

При регулировании изменения частоты напорная характеристика машины изменится и пройдет через т.а ( ), т.е. будет достигнуто соответствие между напором, развиваемым машиной, и сопротивлением сети.

Отсюда видно, что при таком способе регулирование потерь напора вследствие дросселирования отсутствуют. Это наиболее эффективный способ.

Регулирование изменением частоты может быть осуществлено с помощью специальных электродвигателей с переменной частотой, гидромуфт, электромагнитных муфт. Однако эти способы не нашли распространения, т.к. они дороги и сложны в эксплуатации.

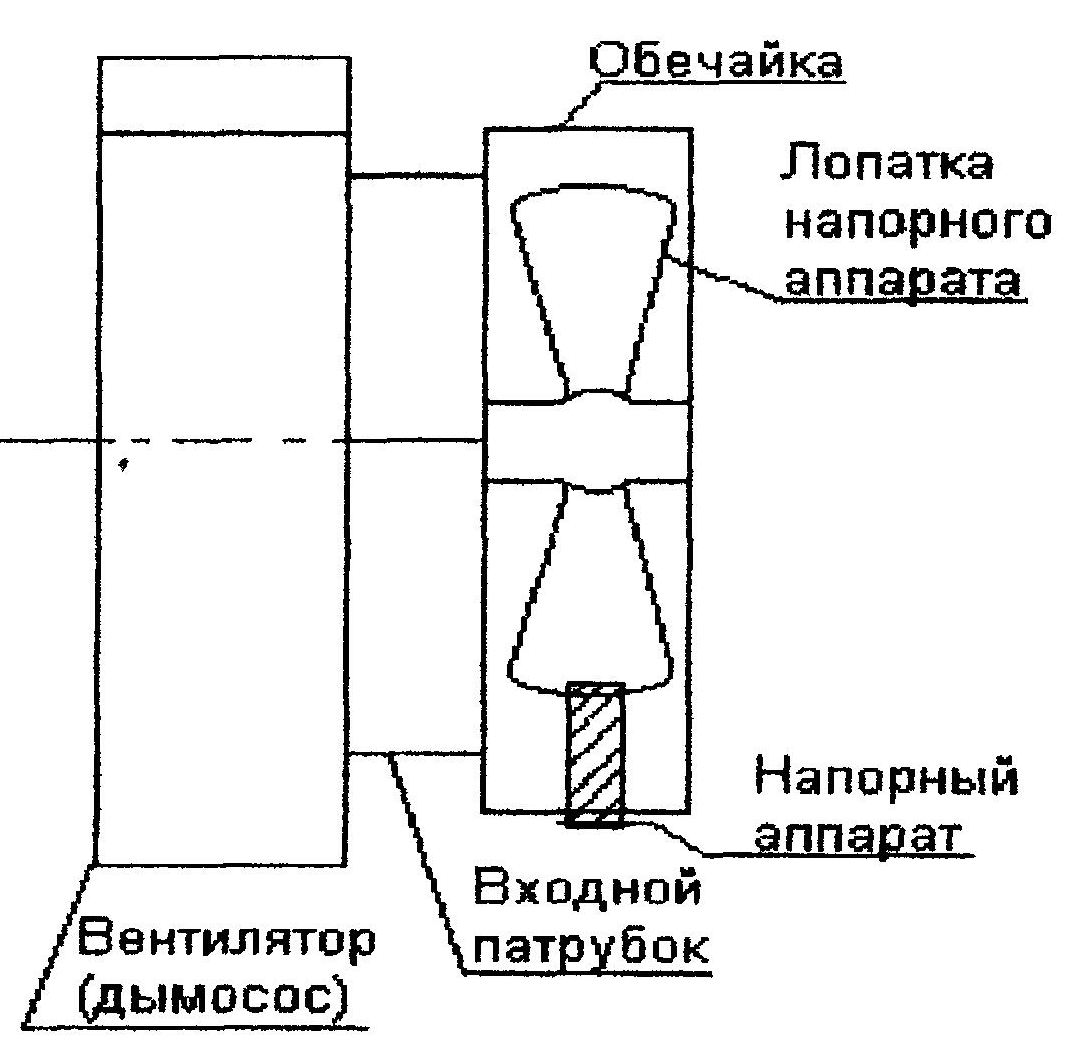

Широкое

распространение получили осевые

направляющие аппараты вследствие своей

простаты, дешевизны и достаточной

экономичности. Направляющий аппарат

состоит из обечайки, которая крепится

к входному патрубку машины. Внутри

обечайки установлены поворотные

лопатки, изменяя угол установки которых,

можно изменить степень закрутки потока,

поступающего в машину.

Широкое

распространение получили осевые

направляющие аппараты вследствие своей

простаты, дешевизны и достаточной

экономичности. Направляющий аппарат

состоит из обечайки, которая крепится

к входному патрубку машины. Внутри

обечайки установлены поворотные

лопатки, изменяя угол установки которых,

можно изменить степень закрутки потока,

поступающего в машину.

Осевой направляющий аппарат при снижении производительности машины использует излишний напор на закрутку потока. Такое использование напора полезно, т.к. освобождает машину от затраты энергии на закрутку входящего в него потока.

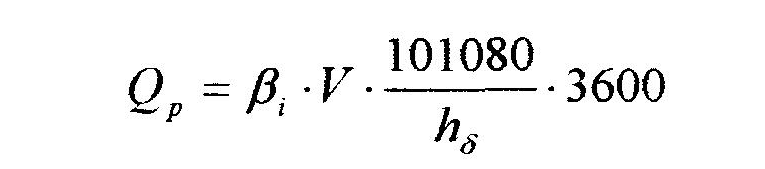

Выбор дымососа и вентилятора

Основными параметрами, определяющими выбор вентилятора (дымососа), являются требуемая подача Qр и Нр.

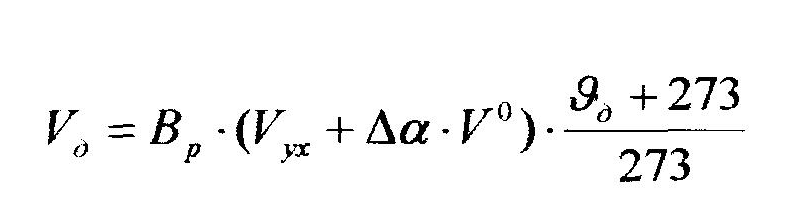

Р

асчетная

производительность, м3/ч

асчетная

производительность, м3/ч

где V – расход продукта сгорания или расход воздуха

где Вр - расчетный расход топлива

Vух – объем продукта сгорания за воздухоподогревателями

∆ - присос воздуха в газоходах за ВП

υд - t продукта сгорания у дымососа, принимается равным tух

где ∆т , ∆пл – присосы воздуха в топке и системе пылеприготовления

∆вп – присос воздуха в ВП, при расчете горячего воздуха ∆вп = 0

tв – t воздуха, принимается tв = 30 для холодного воздуха

tв = tгв – для горячего воздуха

1 – коэффициент запаса производительности принимаемый по таблице

h - барометрическое давление в месте установки машины

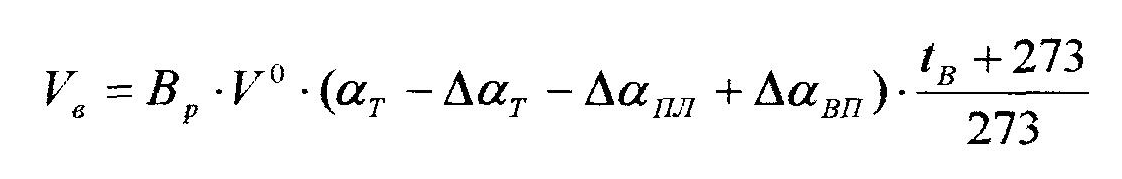

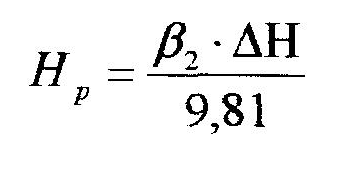

Р асчетное

полное давление (мм.вод.ст), которое

должен создавать насос (вентилятор),

определяется по формуле:

асчетное

полное давление (мм.вод.ст), которое

должен создавать насос (вентилятор),

определяется по формуле:

где 2 – коэффициент запаса по напору, принимаемый по таблице

∆Нп – перепад полных давлений в газовом тракте

–для дымососа

hт" – разрежение в верхней части точки , принимается равным 20 Па

∆hг – суммарное сопротивление газов тракта

hс – суммарная самотяга

– для вентилятора

∆hв – суммарное сопротивление воздушного тракта

hс – самотяга, учитывается только для ВП и всего воздухопровода

hт' - разряжение в точке на уровне ввода воздуха, определяется

– разряжение в верхней части топки

Н' – расстояние по вертикали между высшей точкой сечения выхода газов из топки и середины сечения ввода воздуха в топку, м.

В связи с тем , что напорные характеристики машин, приводимые в каталогах, составлены для работы на воздухе при абсолютном давление 101080 Па, необходимо полное расчетное давление привести к условиям, указанным в каталоге, по формуле (мм.вод.ст.)

-

плотность перемещаемых пазов при 0С

и 101080 Па

-

плотность перемещаемых пазов при 0С

и 101080 Па

t - t прцесса сгорания (воздуха) машиной

tхар - t, для которой составлена характеристика

Выбор домососа (вентилятора) следует производить так, чтобы точка с параметрами Qр и Нрпр располагалась на напорной характеристике, приведенной в каталоге, в зоне КПД не меньше 90% максимального значения.

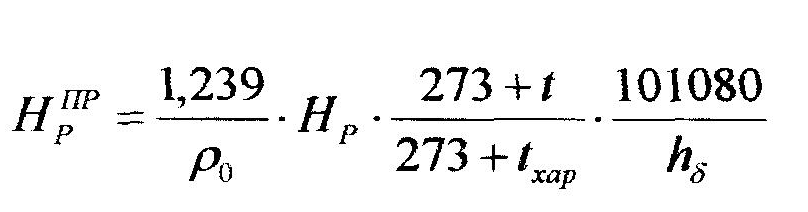

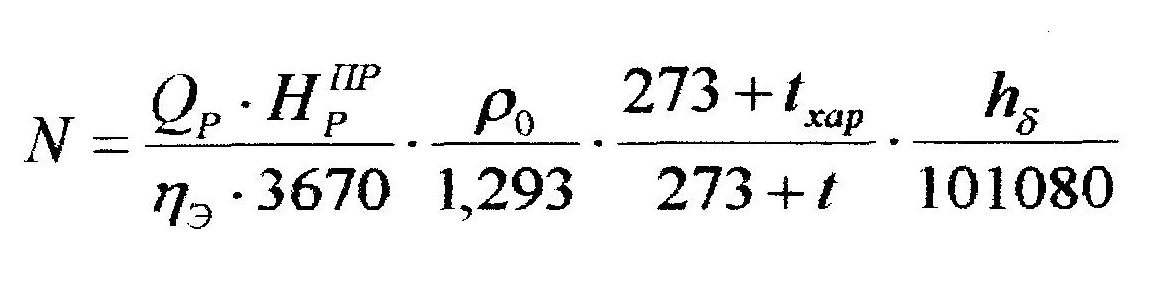

Мощность, потребляемая дымососом (вентилятором), определяется по формуле:

г де

ηэ

– КПД машины в рабочей точке, определяется

по напорной характеристике %

де

ηэ

– КПД машины в рабочей точке, определяется

по напорной характеристике %

![]() Рабочая

мощность электродвигателя (кВт)

определяется по N

с коэффициентом запаса з

= 1,05

Рабочая

мощность электродвигателя (кВт)

определяется по N

с коэффициентом запаса з

= 1,05

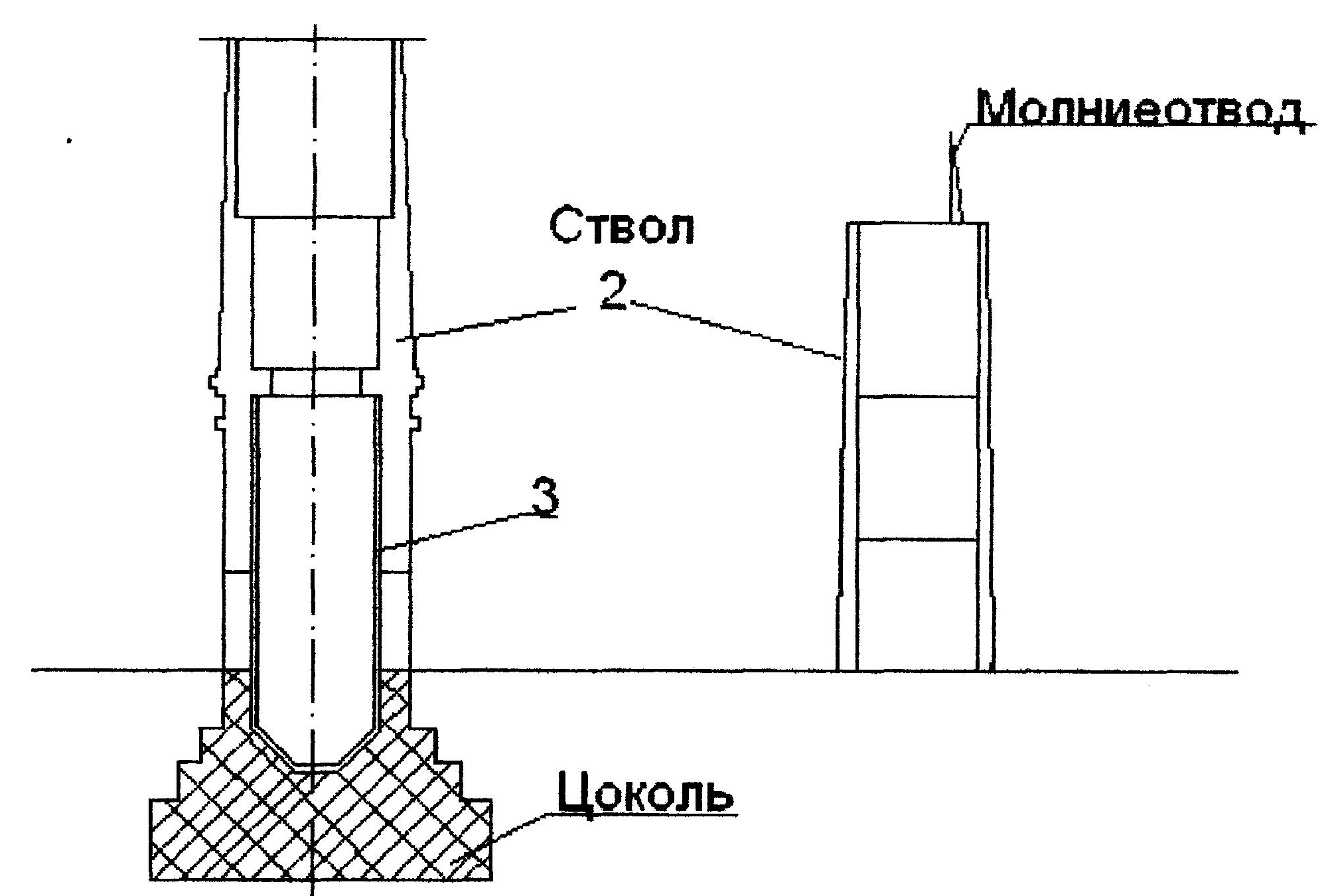

Дымовые трубы

Конструкция:

Дымовые трубы в сложных условиях: при t, Р, влажности, агрессивном воздействии дымовых газов , ветровых нагрузках и нагрузках собственной массы.

Дымовые трубы выполняются кирпичными, железобетонными и металлическими.

Кирпичная дымовая труба состоит из фундамента (цоколя) и ствола. Кладка ствола состоит из отдельных звеньев высотой 5…7 м различной толщины, уменьшающейся постепенно к верху.

Минимальная толщина трубы 180…250 мм. Для устойчивости снаружи труба имеет форму усеченного конуса.

Для предохранения кирпичной кладки трубы от воздействия горячих и агрессивных газов нижнюю часть трубы обкладывают орутеровкой 3 из огнеупорного кирпича, оставляя небольшой зазор между основной кладкой и орутеровкой для свободного расширения последней.

В цоколе предусматриваю, как правило, не более двух вводов для боровов (дымоходов). В боровах и у основания дымовой трубы предусмотрены отверстия – лазы для удаления золы.

Кирпичные трубы сооружаются высотой 30…70 м, диаметром не менее 600 м.

Железобетонные трубы, орутерованные кирпичем по всей высоте, имеют высоту от 80 до 200…250 м и применяются обычно для КА большой мощности.

Металлические

трубы выполняются

из труб толщиной 3…15 мм и высотой

30…40 м.

Металлические

трубы выполняются

из труб толщиной 3…15 мм и высотой

30…40 м.

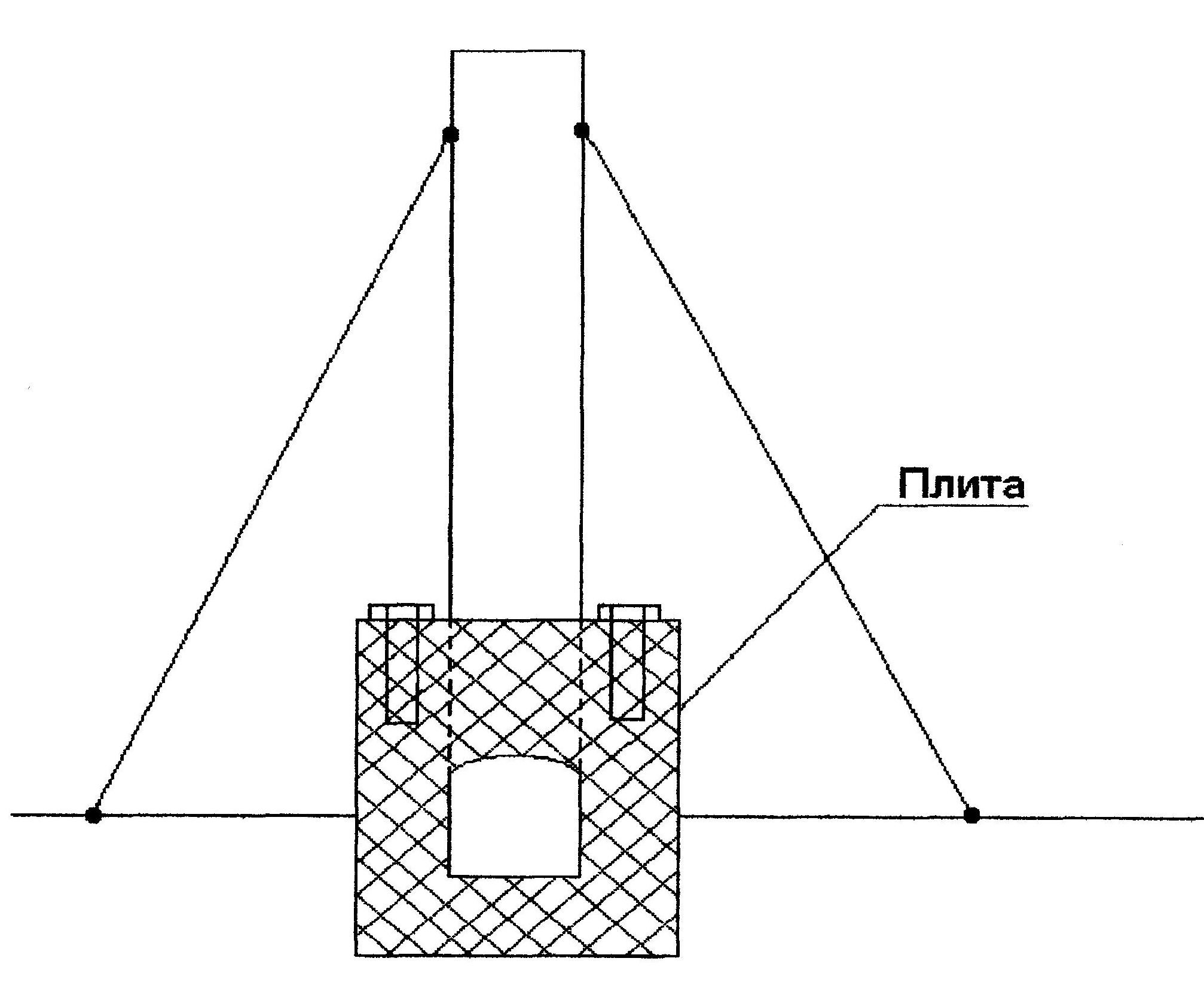

Устанавливаются на чугунной плите и крепятся болтами на фундаменте. Устойчивость обеспечивают растяжками, закрепленными на ⅔ высоты.

Назначение:

В современных промышленных и отопительных котельных дымовая труба служит не для создания необходимой тяги, а для отвода продуктов сгорания , загрязненных летучей золой, вредными окислами серы и азота.

Расчет:

Для установок с принудительной тягой расчет дымовой трубы сводится к определению диаметра по условиям рассеивания в атмосфере выбрасываемых загрязнений до допускаемых санитарными нормами концентрации.

При расчете газового тракта должна учитываться самотяга, создаваемая дымовой трубой и ее сопротивление.

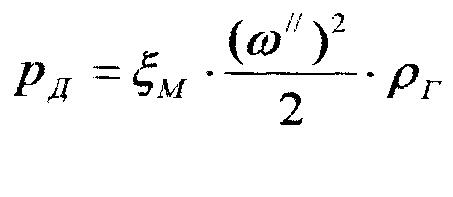

Сопротивление дымовой трубы складывается из потерь на трение при движении продукта сгорания и на создание динамического напора, необходимого для получения определенной скорости продукта сгорания на выходе из трубы.

Потери на трение в трубе (Па) при значениях коэффициента трения в кирпичных и железобетонных трубах = 0,03 определяется по формуле:

ω" _ скорость газов на выходе из трубы, рекомендуется принимать 20…25 м/с , во избежание задувания.

П![]() отеря

давления при истечении газов из трубы:

отеря

давления при истечении газов из трубы:

Диаметр устья дымовой трубы, м

Минимально допускаемая высота, при которой обеспечивается требуемое рассеивание вредных выбросов, определяется из расчета рассеивания по специальной методике (СниП).

Котел ГМ-50-14

Газомазутный паровой котел производительностью 50 т/ч с рабочим давлением 14 кг/см2 имеющий П-образную компоновку. Завод-изготовитель – «Белэнергомаш» г.Белгород.

Парогенератор 2-х барабанный, топочная камера полностью экранирована, в верхней части трубы заднего экрана образуют фестон, состоящий из 3-х рядов. Верхний и нижний барабаны соединены трубами с шахматным расположением которые образуют конвективную часть.

Газомазутные горелки установлены на боковых стенах, по 2 с каждой стороны. Перегрев пара осуществляется в горизонтальном пароперегревателе, имеющем шахматное расположение труб диаметром 32 мм. После пароперегревателя установлен ВЗП, выполненный из труб диаметром 40 мм.

Экранные поверхности разделены на 8 самостоятельных циркуляционных контуров, все контуры замкнуты на опускные трубы, 16 из которых расположены в середине конвективного пучка, а 14 – с торцевой стороны барабана и являются не обогреваемыми.

Все экраны питаются из нижнего барабана за исключением фронтального экрана, выделенного во 2 ступень испарения, который питается из выносного циклона.

Котел ТВГ-8

Стальной прямоточный котел теплопроизводительностью 8,3 Гкал/ч и температурным графиком 150/70 0С, имеющий П-образную компоновку.

Топочная камера оборудована 2-мя боковыми экранами, расположенными вдоль оси котла на одинаковом расстоянии друг от друга и от боковых экранов. Двухсветные экраны разделяют топку на 4 отсека, в каждом из которых установлена одна подовая горелка, которая обеспечивает равномерное по сечению и высоте топки тепловыделение и создают условия для надежной работы экранов. Топочная камера отделена от конвективной части кирпичной задней стенкой с верхним выходом дымовых газов.

В котле ТВГ-8 также как и во всех остальных водогрейных котлах автоматически поддерживается постоянный расход воды и температура воды на входе в котел. Регулирование теплопроизводительности котла производится изменением температуры воды на выходе из котла. Средний КПД составляет 90,5 %.

Общая характеристика пароперегревателей

Пароперегреватели

предназначены для повышения температуры

пара выше температуры насыщения при

рабочем давлении. В зависимости от

температуры перегрева ПП бывают

конвективные и комбинированные.

Конвективные ПП используются при tпе

![]() 500 0С,

комбинированные – при > 500 0С.

500 0С,

комбинированные – при > 500 0С.

Металл труб ПП работает в наиболее тяжелых температурных условиях по сравнению с остальными элементами котла, даже при относительно невысоких температурах перегрева т.к. в любом случае температура стенки всегда выше температуры пара на 50-70 0С, поэтому если в змеевике ПП имеются местные перегревы, связанные с неравномерным обогревом п/с или др. причинами, то возможно возникновение аварии, вызванные его разрушением.

Температуры п/с на входе в ПП составляют 100-1200 0С, а на выходе 500-600 0С. Т.е . для большинства металлов средняя тем-ра п/с в ПП выше допустимой по пределу текучести, для защиты ПП от перегрева применяются различные методы:

Рассредоточенный подвод пара по всей длине раздающего коллектора позволяет выравнять разницу тем-р м/у п/с и паром по всей пов-ти ПП;

Разделение ПП на несколько частей по ширине с переброской пара из одной части в другую, что позволяет снизить температурный напор и применяется для более крупных энергетических котлов;

Выбор оптимальной скорости пара, чем выше скорость пара в ПП, тем меньше вероятность образования мест местного перегрева, но при этом возрастают гидравл. потери ПП и КА в целом;

Выбор схемы взаимного движения п/с и пара, чаще всего применяется комбинированная схема движения когда в одной секции ПП прямоточное движение (обычно в зоне самых высоких температу п/с), а в другой секции организовано противоточное движение.

Конструктивно ПП выполняются из цельнотянутых труб D = 28-42 мм, изгибаемых в змеевики. В основном в змеевике поперечный шаг выполняется равным 2-2,5 D трубы. Концы змеевиков ПП присоединены к барабану котла с помощью вальцовки, а к коллекторам сваркой.

Радиационная часть ПП в горизонтальном газоходе расположена над топкой, а конвективная над топкой и частично в опускном газоходе.

При установке ПП в горизонтальном газоходе глубина пакета должна быть не более 1,5 м, а м/у пакетами должно быть расстояние не менее 0,5 м для осуществления осмотра поверхности ПП и проведения ремонта.

Скорость п/с в ПП обычно составляет 9-14 м/с, но она должна быть не менее 6 м/с во избежание заноса летучей золой. Скорость пара в змеевиках 20-50 м/с.

При tпе до 450 0С ПП вып-ся из обычной углеродистой стали, а при более высоких температурах выходная ступень ПП вып-ся из легированной стали.

Способы защиты хвостовых поверхностей нагрева от коррозии. Температура точки росы.

ВЗП расположены в зоне низких тем-р п/с и подвержены внешней коррозии, которая особенно интенсивно протекает при сжигании сернистых топлив. В пром-ти ВЗП защищают от коррозии поддерживая тем-ру п/с выше тем-ры точки росы, т.е. тем-ры при которой на поверхностях нагрева при данных условия выделяется конденсат содержащегося в п/с пара:

tp

= tконд

+

![]() tр,

tр,

tконд – тем-ра при которой происходит конденсация паров из п/с;

tр – поправка, зависящая от сернистости топлива:

tр

=

,

,

Sп – сернистость;

Ап – минеральная часть топлив.

Кроме поддержания тем-ры п/с выше тем-ры точки росы существует еще несколько методов защиты ВЗП от коррозии:

применение легированной стали в последних ступенях хвостовых поверхностей нагрева;

покрытие трубок ВЗП эмалью;

применение ВЗП с промежуточным т/н (термосифонные ВЗП), которые состоят из нескольких рядов термосифонных трубок, установленных наклонно, нижняя часть которых омывается п/с , а верхняя – нагреваемым воздухом. Термосифонная трубка – это герметичный сосуд на 1/3 заполненный жидкостью. При нагревании нижней части трубки п/с образуется пар который поднимается в верхнюю часть трубки, где конденсируется, отдавая свое тепло нагреваемому воздуху. Образовавшийся конденсат по стенкам трубки возвращается в нижнюю ее часть. Подбирая давление внутри трубок или теплоноситель добиваются такого температурного напора м/у п/с и промежуточным т/н , при котором не происходит коррозии термосифонных трубок.

Парогенераторы с многократной принудительной циркуляцией

Циркуляция воды осуществляется обычно с помощью особых циркуляционных насосов, оборудованных электрическим и паровым приводом, он предназначен для преодоления гидравлического сопротивления в контуре циркуляции. Принудительная циркуляция позволяет использовать для испарительных поверхностей трубы малого диаметра, что дает заметную экономию металла. Кроме того, у парогенераторов данного типа необязательно размещать трубки вертикально, с восходящим потоком жидкости; их располагают в камере горения произвольно, но с соблюдением условий гидродинамической устойчивости. С этой же целью на входе воды в параллельно включенные экранные трубы вставляют дроссельные шайбы. Малый диаметр трубок и невысокая кратность циркуляции вызывают относительное снижение водяного объема агрегата, это способствовало в свою очередь улучшению сепарации пара в объеме барабана, снижению его стоимости и всего агрегата в целом. Малый водяной объем этого агрегата и независимость полезного напора циркуляции от их нагрузки обеспечивают быструю растопку и останов ПГ, приспособленность его к несению регулировочного и пикового графика нагрузки. ПГ с многократной принудительной циркуляцией, благодаря наличию барабана и возможности организации продувки, допускают питание их такой же водой, как и при естественной циркуляции. Т.к. принцип многократной принудительной циркуляции способствует в первую очередь удешевлению конвективных испарительных пучков, то наибольший экономический эффект от применения таких ПГ можно получить при сравнительно невысоких давлениях, когда имеют место развитые конвективные испарительные поверхности нагрева.

Прямоточные парогенераторы

Диапазон котлов с естественной циркуляцией ограничен критическими параметрами, поскольку для обеспечения надежной естественной циркуляции неприменимым условием является разность плотностей, воды и пароводяной смеси.

В случае отсутствия надёжной естественной циркуляции применяются прямоточные котлы принцип работы, которых был разработан Рамзиным. Прямоточными называют ПГ с принудительной циркуляцией воды и кратностью циркуляции, близкой к единице. Движение рабочей среды в этих котлах осуществляется принудительно за счёт напора создаваемого питательным насосом. В общем, представлении прямоточный котёл – это змеевик на входе в который питательная вода, а на выходе перегретый пар заданных параметров. В прямоточных котлах отсутствуют барабаны и соответственно контроль уровня воды. Во всём остальном прямоточный котёл имеет все элементы обычного котла с естественной циркуляцией. Компоновка прямоточного котла также не отличается от обычной.

Особенностью прямоточных ПГ является незафиксированность границ между экономайзером и испарительной частью, а также м/у испарительной поверхностью нагрева и ПП.

У прямоточных ПГ все соли, поступающие с питательной водой, откладываются на внутренних стенках поверхностей нагрева или уносятся с паром в турбину. Для уменьшения опасности пережога труб из–за отложения солей в них переходную зону, т.е. зону, в которой происходит испарение последних процентов влаги и начинается перегрев пара, переносят из топки в конвективные газоходы.