- •11 Укпн

- •13 Автоматизированная установка по измерению количества и качества нефти «Рубин – 2м»

- •17. Очистка газа от механических примесей. Пылеуловители.

- •18 Осушка газа. Малогабаритная маслоабсорбционная установка

- •19 Компрессорная станция . Винтовые детандеры

- •23 Открытые и закрытые системы сбора пластовых сточных вод.

- •24 Принципиальная схема водоснабжения для заводнения нефтяных пластов

- •3.1 Виды и характеристика процессов термического крекинга

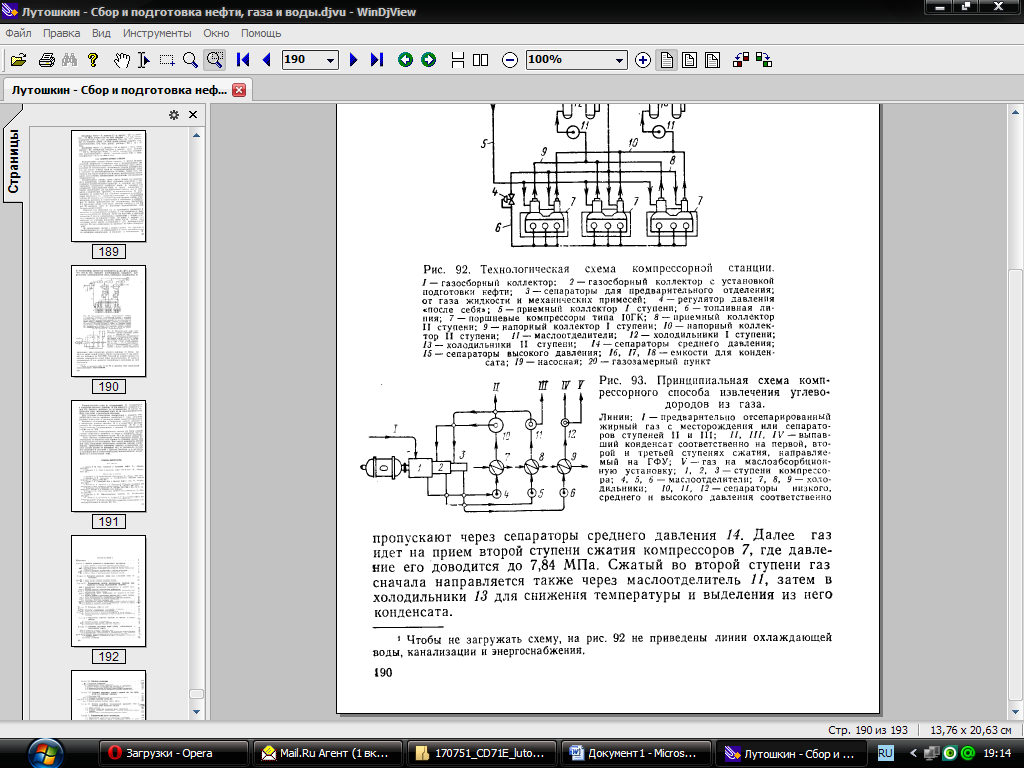

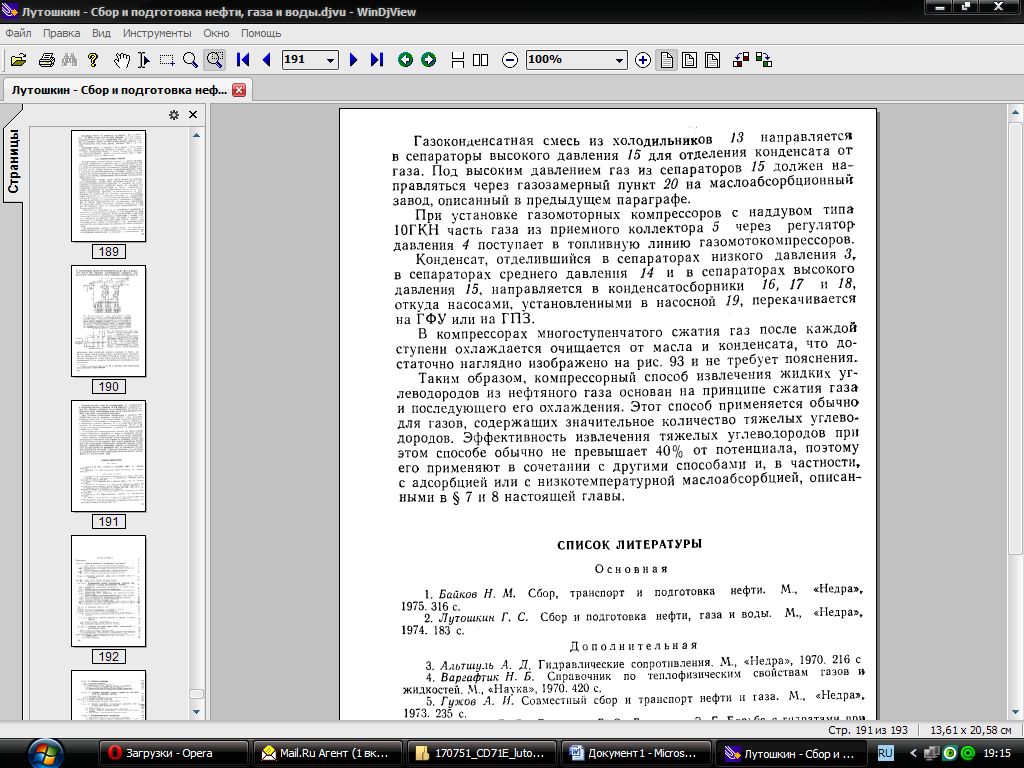

19 Компрессорная станция . Винтовые детандеры

![]()

21.ГФУ-газофрикционная установка. Процесс разделения нестабильного газового бензина на отдельные компоненты-фракцией. В основе фракции лежит метод ретификация.Так как треб. обеспечить четкое разделение сырья исходного на компоненты температ.кипения которых различается незначительно фракция осуществляет несколько ступеней на каждо из которых сырье разделяется: высококипящие и – низкокипящие .ГФУ бывают –одноколонные(стабилиз.установки) и – многоколонные.Стабилиз.установки-установки для нестабил.газов.бензина а стабильный газ и жиженый газ.Для разделения нестаб.компонента требуются 2 колонны.На многоколонные ГФУ из нестаб.бензина выдают стаб.бен-н и фракции углеводородов .Ж.газ через сператор 3 падается на сжатие компаратора 1.Прис жатии газ нагревается и конден-ся в холодильник 8.В сеператораз 3 и 5 газожженая смесь раздел. На газ и жидкость Газов.смесь после II ступени спарации в газосепараторе 5 в бутан колонну 7 эталон.колонну.в эту же колонну поступает конд-т полученный ,а также обгод с утанвоок стабил-ии бензина.В этой колонне-сухой газ,газ конд-ся в холодильнике конденсаторе 8 и возвращ-ся в колонну на орошение 12 ,остальн.часть выводится из системы Остаток идет в пропан.колонну 10,котор.раб-ет при меньш.давлении.Из врехн.части колонны выходит пропан а снизу остаок поступает в бутанов.колонну 14 для разделения бутан.фракции для остатка.Вниз колонн подводится тепло с помощью паровых кипятильников.3,5-газосеператоры.2,8,11,15-конденс.холод-ки.6,9,13,17-насосы.12,16-емкости орошения.19,20,22,24-теплообменники

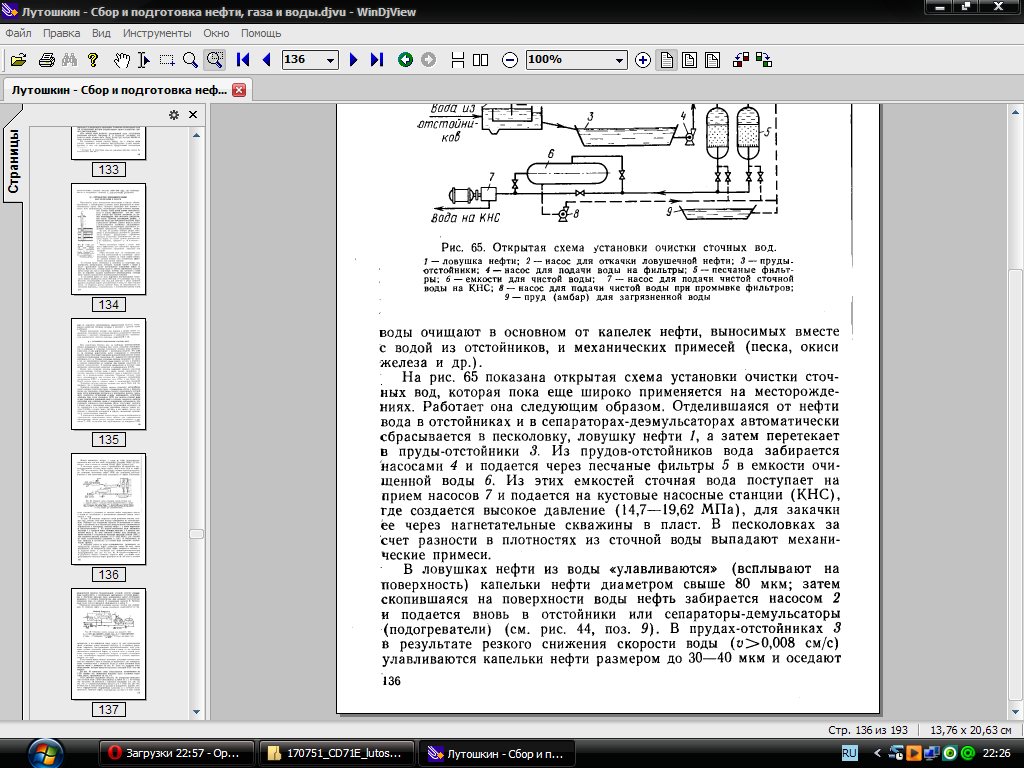

23 Открытые и закрытые системы сбора пластовых сточных вод.

Установка подготовки пластовых сточных вод открытого типа эксплуатируются на старых площадях месторождений.

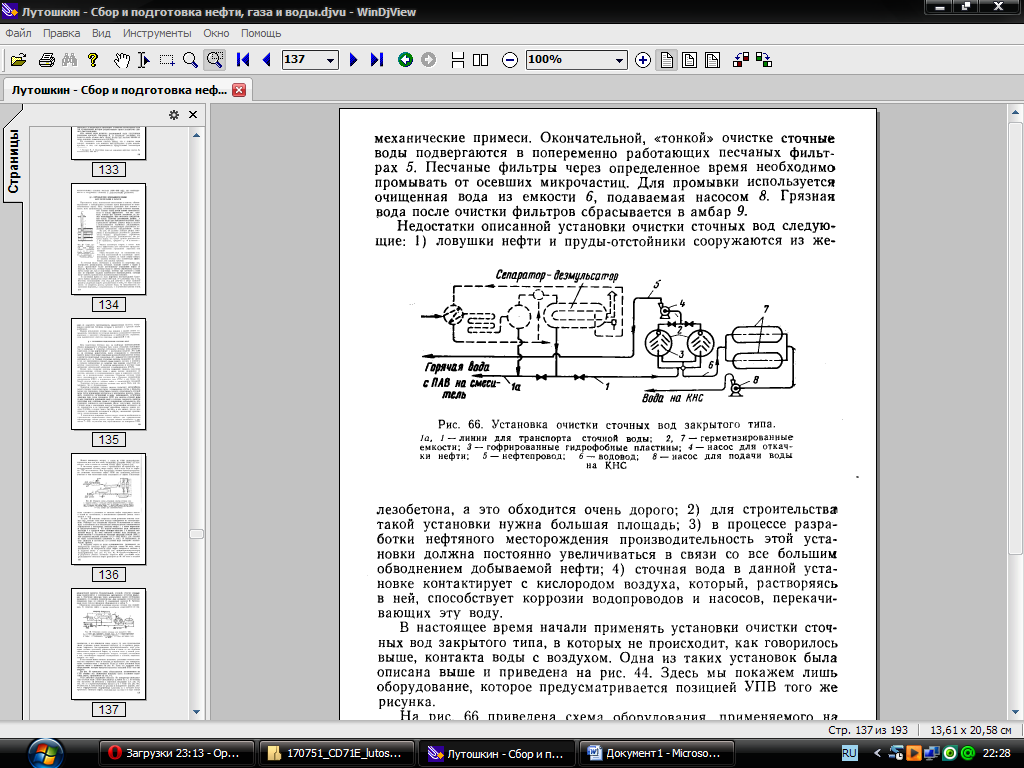

Установка очистки закрытого типа

Пунктиром показана часть оборудования относящийся к установки подготовки нефти.

1- линия предварительного сброса воды;

2- фильтр теплоизолированный;

3- выкидная линия для нефти;

4- сборник нефти;

5- выкидная линия для горячей и чистой воды;

6- выкидная линия для обезвоженной, обессоленной нефти;

7- теплоизолированный отстойник;

8- капляобразователь;

9- линия для выхода обезв и обесс нефти;

10- насос для подачи горячей пластовой сточной воды, содержащий ПАВ на КНС;

11- насос для подачи горячей пластовой сточной воды, содержащий ПАВ, нефтяную эмульсию;

12- отвод горячей воды из отстойника 7 в фильтр 2;

13,14- подводы горячей сточной воды, содер ПАВ для предвар разруш эмульсии в оборудовании УКПН.

24 Принципиальная схема водоснабжения для заводнения нефтяных пластов

26.ТП Катал-ого риформинга.Устан-ки КР со стац.слоем катл-ра. Процесс каталитического риформинга предназначен для повыше-

ния детонационной стойкости бензинов и получения индивидуаль-

ных ароматических углеводородов, главным образом бензола, толуо-

ла, ксилолов — сырья нефтехимии. Важное значение имеет получение в процессе дешевого водородсодержащего газа для использования в других гидрокаталитических процессах. Значение процессов каталитического риформинга в нефтепереработке существенно возросло в 1990-е гг. в связи с необходимостью производства неэтилированного высокооктанового автобензина.

Бензиновые фракции большинства нефтей содержат 60...70 % пара-

финовых, 10 % ароматических и 20...30 % пяти- и шестичленных нафтеновых углеводородов. Среди парафиновых преобладают углеводороды нормального строения и моно-метилзамещенные их изомеры. Нафтены представлены преимущественно алкилгомологами циклогексана и циклопентана, а ароматические — алкилбензолами. Такой состав обусловливает низкое октановое число прямогонного бензина. Общий объем сырья, перерабатываемого на установках каталитического риформинга, не превышает обычно потенциального содержания бензиновых фракций в нефтях. Процесс каталитического риформинга осуществляют на бифункциональных катализаторах, сочетающих кислотную и гидрирующуюдегидрирующую функции. Гомолитические реакции гидрирования и дегидрирования протекают на металлических центрах платины или платины, промотированной добавками рения, иридия, олова, галлия, германия и др., тонко диспергированных на носителе. Качество сырья риформинга определяется фракционным и химическим составом бензина. Фракционный состав сырья выбирают в зависимости от целевого назначения процесса. Если процесс проводят с целью получения индивидуальных ароматических углеводородов, то для получения бензола,толуола и ксилолов используют соответственно фракции, содержащие углеводороды С6 (62…85 °С), С7 (85…105 °С) и С8 (105…140 °С). Объемная скорость подачи сырья влияет на процесс риформинга как параметр, обратный времени контакта сырья с катализатором. В соответствии с закономерностями химической кинетики с увеличением объемной скорости (т. е. уменьшением времени контакта) сырья снижается глубина реакций ароматизации и более значительно реакций гидрокрекинга парафинов. При этом понизится выход продуктов гидрокрекинга — легких углеводородных газов и кокса на катализаторе. Установки каталитического риформинга со стационарным слоем катализатораУстановки этого типа в настоящее время получили наибольшее распространение среди процессов каталитического риформинга бензинов. Они рассчитаны на непрерывную работу без регенерации в течение 1 года и более. Окислительная регенерация катализатора производится одновременно во всех реакторах. Общая длительность простоев установок со стационарным слоем катализатора составляет 20…40 суток в год, включая цикл регенерации и ремонт оборудования. Сырье установок подвергается предварительной глубокой гидроочистке от сернистых,азотистых и других соединений, а в случае переработки бензинов вторичных процессов — гидрированию непредельных углеводородов.Установки каталитического риформинга всех типов включают следующие блоки: гидроочистки сырья, очистки водородсодержащего газа, реакторный, сепарации газа и стабилизации катализата. Принципиальная технологическая схема установки платформинга (без блока гидроочистки сырья) со стационарным слоем катализатора приведена на рис. 8.6. Гидроочищенное и осушенное сырье смешивают с циркулирующим ВСГ, подогревают в теплообменнике, затем в секции печи П-1 и подают в реактор Р-1. На установке имеется три-четыре адиабатических реактора и соответствующее число секций многокамерной печи П-1 для межступенчатого подогрева реакционной смеси. На выходе из последнего реактора смесь охлаждают в теплообменнике и холодильнике до 20…40 °С и направляют в сепаратор высокого давления С-1 для отделения циркулирующего ВСГ от катализата. Часть ВСГ после осушки цеолитами в адсорбере Р-4 подают на прием циркуляционного компрессора, а избыток выводят на блок предварительной гидроочистки бензина и передают другим потребителям водорода. Нестабильный катализат из С-1 подают в сепаратор низкого давления С-2, где от него отделяют легкие углеводороды. Выделившиеся в сепараторе С-2 газовую и жидкую фазы направляют во фракционирующий абсорбер К-1. Абсорбентом служит стабильный катализат (бензин). Низ абсорбера подогревают горячей струей через печь П-2. В абсорбере при давлении 1,4 МПа и температуре внизу 165 и вверху 40 °С отделяют сухой газ. Нестабильный катализат,выводимый с низа К-1, после подогрева в теплообменнике подают в колонну стабилизации К-2. Тепло в низ К-2 подводят циркуляцией и подогревом в печи П-1 части стабильного конденсата. Головную фракцию стабилизации после конденсации и охлаждения направляют в приемник С-3, откуда частично возвращают в К-2 на орошение, а избыток выводят с установки. Часть стабильного катализата после охлаждения в теплообменнике подают во фракционирующий абсорбер К-1, а балансовый его избыток выводят с установки. I — гидроочищенное сырье; II— ВСГ; III — стабильный катализат; IV — сухой газ; V — головная фракция

29.Перег-ка(дисстиляция)-процесс физ.разделения Н,Г на фрак-ии(комп-ты) разл-ся друг от друга и от исх.смеси по темпер-ре кипения по спос.провед-ия проц-са разл-ют простые и сложные перегонки.Прост.перег-каосущ-ся с постеп.испарения-сост-ит с постеп.нагрев.от конечн.нач.тепм-ры с непрерыв.отвод.и конд-ии в обр-ся парах.При однокартаной перег-ке образ-ся и достиг.равн.пары однократ-но отд-ся от жидк.фазы-остатка.Этот способ по сравн-ию с постеп.перег.-обеспечивает при один.тепм. и давл. Большую долю обгона.Это достоинство исп-ют в практике нефтиперер-ки для достиж.отбора паров при огранич.темпер-ре нагрева во избеж-ии крегенга нефти.Перегонка с многократным испарением закл-ся в послед.повтор.пр-са однократн.перег-ки при более высокиз темпер-х или низк.давлениях по отношению к остальным.Из проц.сложн.перег-ки разл-ют перегонку с деглиматиц. и с ректификац.Пер-ка с ректиф.наиб.распростр.химич.и нефтегазов.техн-ии массообм.процсеес осущ в апп-х в ретиф.колон.путем многократн.противоточного контакт.паров и жид-ти.Конт-ие паров и жид-ти производ-сялибо непрер-но или тсупенчато в тарельчатых ректиф.колоннах. Простоые колонные обесп-ют раздел.исхлдн.смеси на 2 прод-таРектификат(гистилят) вывод сверха колон.парообразов.сост-м и остатка нижн.жидк.прод-т ректиф-ии.Сложн.РК раздел-ют исх.смесь больше чем 2 пр-та Р-ют сложн.колонны с отбор.доплн.фр-ий непоср-но из колонны в виде боковых погонв и колонны у котрых доп.пр-ты отбир-ют из спец-х отпар-х колонн именуемых с стрипингами котор.шир.применим.на устан.перв.перегонки нефти для раздел.бинарных или многокомп-х смесей на 2 кон-та 1 прост.колон-ны для раздел. Мнококомп-х непрер-х или дискр-х смесей на более чем 2 комп-та может прим-ся 1 сложн.кол-на.Перегонки РК: По назначению:для АВТ мазута и нефти,для вторичной перегонки мазута,для обгонки раствор.пр-са очистки масел,для фракционир.нефтезав-х,нефт.и прир.газов,для раздел.прод-ов катал-х процессов сырья н.газа,для стабил.нефти газоконд-ов,нестаб-х бенз-ов.По спсос.межступенч.перг-ки:с переточн. Устр-ми и беспроточн.устр-мии.По типу примен.контактн.устройств:тарельчатые и насадочные.По способу орган.кон-та паровогазв.и жидк.фаз:тарельч,насадочн,роторные.Насад.конткн.устр-ва:регуляр. и нерегулярные.По регул-ти сечения кон-ых фаз на тарелки с регулир.и нерегул.сечением

30 ТЕРМИЧЕСКИЙ КРЕКИНГ

В отличие от атмосферной и вакуумной перегонки, при которых нефтепродукты получаются путем физического разделения нефти на соответствующие фракции, отличающиеся по температурам кипения, термический крекинг является химическим процессом, происходящим под влиянием высокой температуры и давления, а также времени воздействия этих факторов; при термическом крекинге одновременно протекают реакции распада, уплотнения и перегруппировки.

В нефтеперерабатывающей промышленности в настоящее время широко применяются термический крекинг под давлением, коксование и пиролиз. Термическому крекингу под давлением подвергаются нефтяные остатки и дистиллятные фракции для получения товарного топочного мазута, крекинг-керосина, бензина и крекинг-газа.

Коксование нефтяных остатков производится для получения товарного кокса, газа, бензина и соляровых фракций (дистиллятов коксования), являющихся сырьем для дальнейшей переработки.

Пиролиз дистиллятного или вторичного дистиллятного сырья, а также легких углеводородов от этана до бутана включительно производится для получения газа с высоким содержанием олефиновых и ароматических углеводородов.