- •1. Классификация деталей и узлов машин. Основные направления в развитии конструкции машин.

- •2. Виды нагрузок, действующие на детали машин.

- •3. Допускаемые и предельные напряжения. Запас прочности. Табличный и дифференциальный методы определения допускаемых напряжений и запаса прочности.

- •4. Определение допускаемых напряжений для деталей, изготовленных из пластических, малопластичных и хрупких материалов при действии статической нагрузки.

- •5. Основные критерии работоспособности и расчёта деталей машин.

- •7. Классификация соединений и критерии их работоспособности.

- •8. Конструкция, классификация и область применения заклепочных соединений. Разновидности заклепок, материалы, применяемые для изготовления заклепок.

- •9. Расчет заклепочных соединений.

- •10. Сварные соединения, общие сведения, классификация, применение. Расчет сварных соединений встык при нагружении центрально-приложенной силой и моментом.

- •11. Соединения внахлестку. Расчет лобовых соединений швов, нагруженных центрально - приложенной силой и моментом.

- •12. Расчет фланговых швов при нагружении растягивающей силой и моментом.

- •13. Соединения контактной сваркой. Общие сведения, расчет.

- •14. Соединение деталей с гарантированным натягом. Общие сведения, применение. ___Усилия запрессовки и распрессовки.

- •15. Материалы резьбовых соединений. Предохранение резьбовых соединений от самоотвинчивания.

- •16. Момент завинчивания. Кпд и условия самоторможения.

- •17. Резьбовые соединения, основные понятия и определения. Типы резьб. Взаимодействие между винтом и гайкой.

- •18. Расчет винтовых соединений при нагруженном силами в плоскости стыка.

- •20. Расчет групповых резьбовых соединений, работающих на сдвиг.

- •21 .Расчет винтовых соединений при действии центральной отрывающей силы.

- •22. Расчет резьбовых соединений, нагруженных моментом и силой, раскрывающими стык деталей.

- •23. Расчет винтов, подверженных переменной нагрузке.

- •24. Шпоночные соединения. Классификация, расчет, применение.

- •26. Соединение штифтами. Конструкция, классификация применение.

- •27. Назначение и роль передач в машинах. Классификация механических передач.

- •28. Фрикционные передачи, принцип действия, классификация, применение. Способы прижатия катков.

- •29. Передачи с цилиндрическими и коническими катками. Сила нажатия тел качения. Передаточные отношения.

- •30. Классификация вариаторов. Принцип действия и основные кинетические соотношения лобового вариатора.

- •31. Принцип действия и основные кинематические соотношения вариатора с раздвижными конусами.

- •32. Торовый вариатор. Принцип действия и основные кинематические соотношения.

- •33. Дисковый вариатор. Принцип действия и основные кинематические соотношения.

- •34. Основы расчета прочности фрикционных пар. Материалы, применяемые для изготовления катков

- •35. Ременные передачи. Принцип действия, классификация, оценка, применение. Материалы плоских приводных ремней

- •36. Клиновые ремни. Конструкция, сравнительная оценка, применение. Расчет клиноременных передач по тяговой способности.

- •37. Силы и напряжениия в ремнях.

- •38. Кинематика ременных передач и критерии расчета. Работа упругого ремня на шкивах.

- •39. Основные геометрические зависимости в ременных передачах.

- •41. Зубчатые передачи. Общие сведения, классификация, применение.

- •42. Виды разрушения зубьев и критерии работоспособности и надежности зубчатых передач. Виды разрушений:

- •43. Расчет зубьев прямозубых цилиндрических колес на изгиб.

- •44. Расчет зубьев цилиндрических прямозубых колес на контактную прочность.

- •45. Особенности расчета и область применения цилиндрических косозубых и шевронных колес.

- •46. Определение расчетных нагрузок при расчете зубчатых передач.

- •48. Передачи коническими зубчатыми колесами. Общие сведения и характеристика. Материалы, применяемые для изготовления зубчатых колес.

- •49. Расчет конических колес на прочность по изгибу и контактным напряжениям.

- •51. Конструкция червячных редукторов.

- •52. Причины выхода из строя червячных передач, критерии их работоспособности и расчета. Материалы, применяемые для изготовления червячных передач.

- •53. Расчет червячных передач на прочность по изгибу и контактным напряжениям.

- •54. Расчетная нагрузка и коэффициент нагрузки при расчете червячных передач.

- •55. Силы, действующие в червячном зацеплении.

- •56. Тепловой расчет и охлаждение червячных передач.

- •57.Глобоидные передачи. Общие сведения. Расчет

- •58. Классификация приводных цепей. Основные характеристики, сравнительная оценка, применение цепных передач

- •59. Основные параметры цепных передач

- •60. Несущая способность и подбор цепных передач

- •61. Передачи винт – гайка. Общие сведения, применение, расчет

- •62. Валы и оси. Общие сведения и основы конструирования. Материалы и обработка осей и валов. Критерии расчета

- •64. Уточненный расчет валов

- •65. Расчет валов на жесткость

- •66. Подшипники качения. Общие сведения, классификация, условные обозначения, применение

- •67. Основные типы подшипников качения, их характеристика. Материалы, применяемые для изготовления подшипников

- •68. Основные критерии работоспособности и расчета подшипников качения

- •69. Распределение нагрузки между телами качения

- •70. Подбор подшипников качения

- •71. Подшипники скольжения, общие сведения, применение. Трение и смазка в подшипниках скольжения

- •72. Условия работы и критерии работоспособности и расчета подшипников скольжения

- •73. Условные расчеты подшипников. Расчет подшипников скольжения при условии жидкостного трения

- •74. Материалы, применяемые для изготовления подшипников скольжения

- •75. Муфты. Общие сведения, назначение, классификация. Глухие муфты. Разновидности и расчет

- •76. Виды несоосности валов. Жесткие компенсирующие муфты. Расчет крестовой муфты

- •77. Расчет муфты со скользящим вкладышем и зубчатой муфты

- •78. Назначение упругих муфт и их динамические свойства.

- •79. Конструкция и расчет упругих муфт.

- •80. Управляемые или сцепные муфты. Общие сведения. Кулачковые и зубчатые (сцепные) муфты.

- •81. Фрикционные муфты. Общие сведения. Расчет дисковых муфт.

- •82. Конические муфты. Расчет.

- •83. Муфты свободного хода. Расчет.

- •84. Цилиндрические шинно-пневматические муфты. Расчет.

- •85. Автоматические самоуправляемые муфты, предохранительные муфты. Основы расчета.

- •86. Центробежные муфты. Расчет.

- •87. Пружины, общие сведения, назначение, классификация, конструкция и основные геометрические параметры витых цилиндрических пружин. Основные расчетные зависимости.

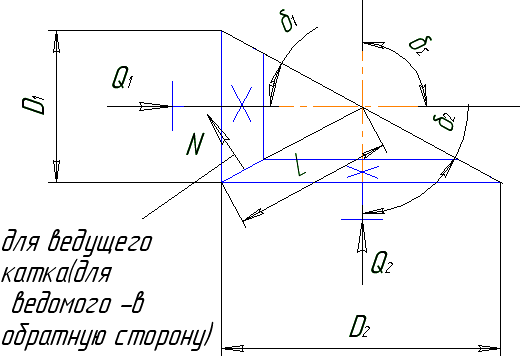

29. Передачи с цилиндрическими и коническими катками. Сила нажатия тел качения. Передаточные отношения.

Во

фрикционной передаче с гладкими

цилиндрическими катками

![]() ,

где F – окружная сила; f – коэффициент

трения;

- коэффициент сцепления.

,

где F – окружная сила; f – коэффициент

трения;

- коэффициент сцепления.

![]() ,

,

-коэффициент, учитывающий скольжение; = 0,95…0,995.

Для

передачи движения между валами с

пересекающимися осями используют

коническую фрикционную передачу. Угол

между осями валов может быть различным,

чаще всего он равен 900:

![]() .

.

Без

учета проскальзывания передаточное

отношение

![]() .

.

![]()

![]() .

.

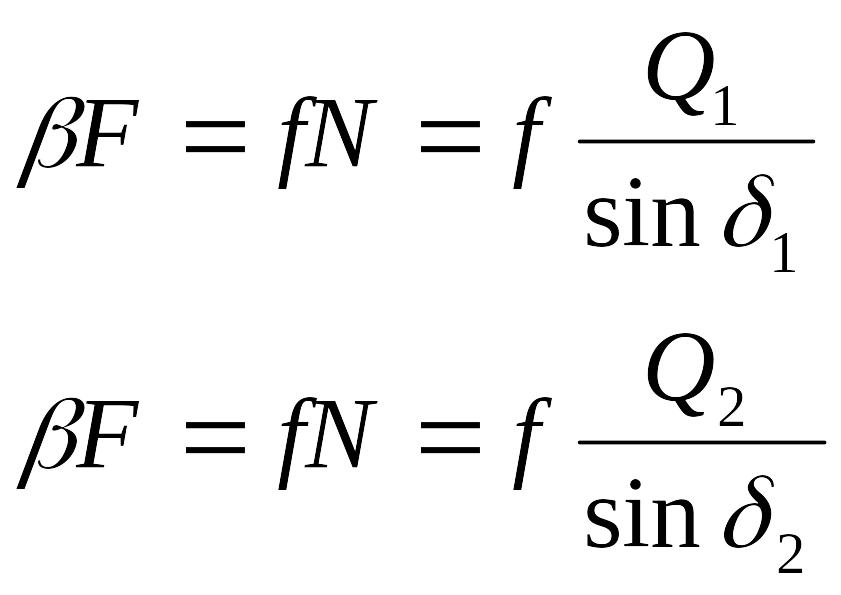

Необходимая величина сил прижатия катков определяется из выражений:

С увеличением передаточного числа уменьшается Q1 и увеличивается Q2, поэтому в понижающих передачах нажимное устройство надо устанавливать на ведущем валу.

Примером применения фрикционных передач с постоянным передаточным числом являются конусные и цилиндрические реверсивные передачи винтовых прессов.

Передача имеет два ведущих конуса, сцепляемых с ведомым конусом осевым перемещением вала. Ведомый вал, связанный с винтом, получает то левое, то правое вращение. А винт совершает рабочий и обратный ход.

Материал конусов – чугун, поверхность ведомого конуса покрывается кожаной лентой, прорезиненной тканью. Обод ведомого конуса иногда делают из текстолита.

Часто фрикционные передачи применяют в приборостроении. Они имеют пружинное поджатие, малую ширину поясков контакта или начальным касанием точки.

30. Классификация вариаторов. Принцип действия и основные кинетические соотношения лобового вариатора.

Вариаторы делят на три типа:

Вариаторы с непосредственным контактом ведущего и ведомого колес.

Вариаторы с промежуточным элементом.

Планетарные вариаторы.

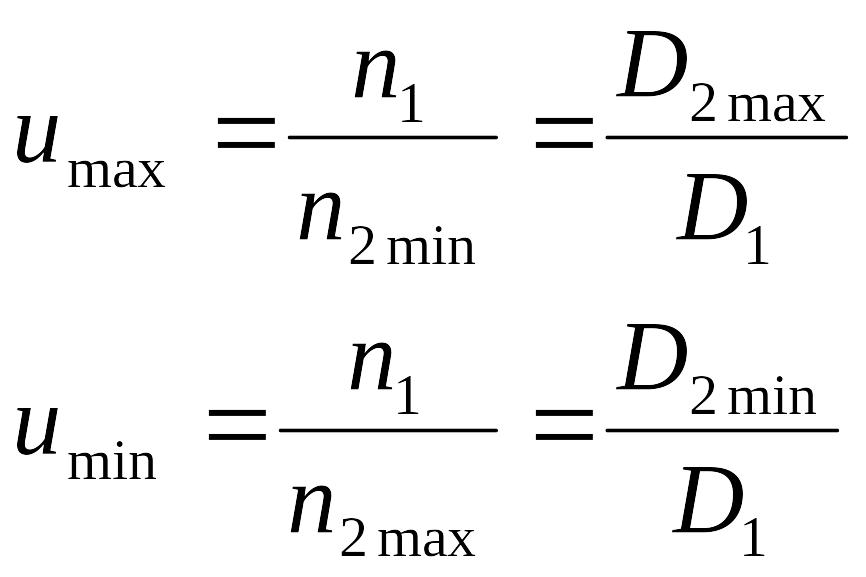

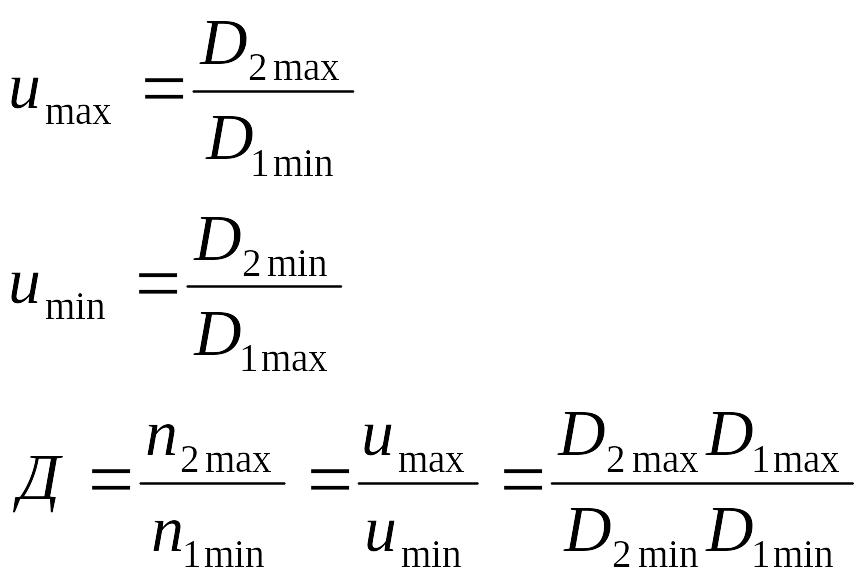

Лобовой вариатор:

Максимальное и минимальное значения передаточного числа

Диапазон

регулирования

![]() - отношение максимального числа оборотов

на выходе к минимальному.

- отношение максимального числа оборотов

на выходе к минимальному.

Теоретически для лобового вариатора можно получить D20 Д. Практически диапазон регулирования ограничивают значениями Д3. Это объясняется тем, что при малых D2 значительно возрастает скольжение и износ, а КПД понижается.В отношении КПД и износостойкости лобовые вариаторы уступают другие конструкциям. Однако простота и возможность реверсирования обеспечивают им широкое применение в маломощных передачах приборов и других подобных устройствах.

Для повышения диапазона регулирования применяют двухдисковые лобовые вариаторы с промежуточным роликом, в которых Д=8…10.

31. Принцип действия и основные кинематические соотношения вариатора с раздвижными конусами.

Передающим элементом служит клиновой ремень или специальная цепь. Чаще применяют клиноременные вариаторы. Винтовой механизм управления раздвигает одну и сдвигает другую половину конусов на одну и ту же величину, а ремень переходит на другие диаметры без изменения длины.

Силовой расчет обычно выполняется по формулам для клиноременных передач. Максимальная расчетная нагрузка определяется при umax. При использовании обычных клиновых ремней Д1,5, при применении специальных широких вариаторных ремней Д5.