- •Лекція №1 Ремонт машин та обладнання як засіб підвищення їх довговічності

- •1. Об’єктивна необхідність ремонту машин

- •2. Короткий історичний огляд розвитку науки про ремонт машин і обладнання

- •Основні поняття про виробничий та технологічний процеси ремонту машин і обладнання

- •Структура технологічного процесу ремонту машин

- •Лекція №2 Структура ремонтно-обслуговуючої бази та методика її розрахунку

- •1. Планово-запобіжна система технічного обслуговування та ремонту

- •2. Структура та характеристика ремонтно-обслуговуючої бази

- •3. Розрахунок ремонтно-обслуговуючої бази

- •Планування ремонтних робіт

- •Основи технології очищення та дефектації при ремонті машин і обладнання

- •1. Характеристика забруднень об'єктів ремонту та миючих засобів

- •2. Технологія мийно-очисних операцій

- •3. Основи дефекації деталей машин

- •4. Методи виявлення прихованих дефектів.

- •Лекція №4 Особливості відновлення деталей зврюванням та наплавленням

- •Ручне зварювання та наплавлення

- •2. Особливості зварювання деталей із чавуна та алюмінієвих сплавів

- •3. Наплавлення під шаром флюсу та в середовищі вуглекислого газу

- •4. Вібродугове наплавлення

- •Лекція №5 Відновлення розмірно-точносних характеристик деталей при механічній обробці

- •Особливості механічної обробки при відновлені деталей

- •Основні параметри режимів різання при механічній обробці

- •Визначення механічних припусків при механічній обробці

- •Застосування хонінгування, суперфінішування та полірування для кінцевої обробки.

- •Лекція №6 Комплектування деталей, технологія складання, обкатки та випробування машин

- •1. Комплектування деталей машин

- •2. Складання вузлів, агрегатів та машин

- •3. Балансування деталей та вузлів машин

- •Фарбування об’єктів ремонту

- •1. Загальні відомості про фарбування

- •2. Лакофарбові матеріали

- •3. Технологія фарбування машин.

- •Контроль якості лакофарбових покриттів

- •Лекція №8

- •1. Ремонт деталей кривошипно-шатунного групи

- •2. Комплектування деталей шатунно-поршневої групи

- •3. Технологічний процес ремонту газорозподільчого механізму

- •4. Складання, обкатка та випробування двигуна

- •Лекція №9 Ремонт та відновлення деталей трансмісії і ходової частини

- •1. Ремонт муфт зчеплення

- •2. Технологія ремонту коробок передач

- •3. Ремонт деталей ходової частини гусеничних тракторів

- •4. Ремонт ходової частини та механізму керування колісних тракторів і автомобілів

- •Лекція №10 Ремонт сільськогосподарських машин та відновлення їх робочих органів

- •1. Ремонт зернозбиральних комбайнів

- •2. Ремонт спеціальних комбайнів

- •3. Ремонт сільськогосподарських машин та знарядь

- •Лекція №11 Ремонт обладнання механізації тваринницьких ферм

- •Ремонт обладнання для тваринництва

- •2. Ремонт обладнання водопостачання ферм

- •3. Ремонт систем каналізації, вентиляції та опалення

- •4. Ремонт обладнання для отримання горячої води та пару

3. Технологічний процес ремонту газорозподільчого механізму

Газорозподільний механізм призначений для своєчасного наповнення циліндрів двигуна пальною сумішшю і для випуску із нього відпрацьованих газів. Основними деталями з яких складається газорозподільний механізм являються: клапан з пружинами, коромисло, штанга, товкач, розподільчий вал.

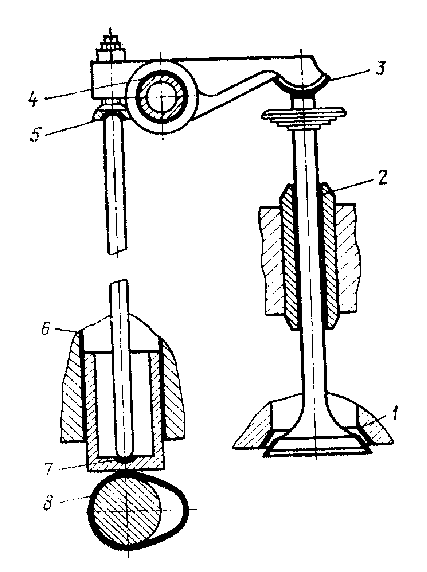

На рис. 2 показано з'єднання, що зношуються в газорозподільному механізму під час експлуатації.

Знос з'єднання сідло – фаска клапанного механізму призводить до зменшення ступеня стиску і коефіцієнту наповнення двигуна. Зниження ступеня стиску призводить до погіршення пускових якостей дизеля, зменшує наповнення циліндрів, що при незмінній цикловій подачі палива викликає його неповне згорання і падіння потужності двигуна.

Гранична ступінь зносу характеризується економічними критеріями: допустимим падінням потужності двигуна, погіршенням паливної економічності і підвищенням розходу мастила на угар. Їх визначення пов’язані з стендовими випробовуваннями двигуна, тому в практиці ремонту використовують кореляційну залежність між цими критеріями і глибиною потопання тарілки клапана відносно поверхні головки блоку циліндрів, котрі вимірюються глибиноміром з ціною поділки 0,05 мм.

Рис.1. З’єднання газорозподільного механізму, що зношуються

Випускні клапани працюють в більш тяжких умовах чим випускні. Вони приймають дію температури і агресивного середовища. Тому в безнаддувних двигунів, головки яких не мають вставних сідел, з'єднання сідло – фаска зношується більше. Посадочна поверхня клапану приймає форму жолобу, а поверхня гнізда – форму виступу. Знижується жорсткість тарілки.

Висота циліндричного пояску клапана являється критерієм міцності тарілки клапана. Якщо вона менша 0,5...1 мм. то клапан вибраковують. Форсування двигунів з наддувом призводить до збільшення теплової напруженості і зменшенню довговічності з'єднання обох клапанів. Однак знос з'єднання впускного клапану э більшим за випускний, так як повітря, що поступає в циліндр з надлишковим тиском, заважає нормальному постуванню мастила до з'єднання по стержню клапана.

Для зменшення зносу фаски клапанів наплавляють твердим сплавом ЭП-616 і в отвори головок циліндрів встановлюють кільця, що виконані з зносостійкого матеріалу.

Стержень клапану зношується нерівномірно (більше біля країв, менше в середині), приймаючи при цьому бочкоподібну форму, що характерно для впускного і випускного клапанів. Це пояснюється відповідно кінематикою і динамікою механізму приводу клапана і наявності бокового зусилля, що приводить до деякого перекосу стержня клапана в втулці. Профіль зношеної втулки має корсетоподібну форму.

Знос стержня клапана визначається мікрометрами, а отвори в втулках індикаторними нутромірами. Зносостійкість з'єднання стержень клапана – втулка впливає на довговічність клапанної групи. Знос стержня обумовлює точність посадки клапана в гніздо. Биття його робочої фаски відносно стержня клапана приводить до нещільної посадки клапана, порушенню герметичності пари і зменшення наповнення циліндру свіжим зарядом.

Ремонт головок блоку циліндрів. Основними дефектами головки циліндрів є тріщини і пробоїни, жолоблення площини рознімання з блоком циліндрів; зношення і пригорання фасок клапанних гнізд (сідел); зношування втулок клапанів, різьби шпильок і різьбових отворів; втрата герметичності водяної сорочки; з'явлення тріщин і обгорання стінок камери згорання.

Перед ремонтом головку циліндрів випробовують на герметичність стінок і ущільнень при тиску води 0,4...0,5 МПа. Підтікання і потіння стінок головки циліндрів на протязі 5 хв. не допускаються.

Тріщини головок блоку циліндрів заварюють без попереднього підігріву головок електродуговим зварюванням з за допомогою електроду ЦЧ-4, самозахисної проволоки ПАНЧ-11 або заробляють фігурними вставками.

У випадку жолоблення нижньої площини головки блока понад 0,15 мм її шліфують або фрезерують з мінімальним зніманням металу.

Найпоширеніший дефект головки циліндрів – зношування робочої фаски клапанних гнізд. Його усувають фрезеруванням. Для цього застосовують набір із чотирьох спеціальних фрез (рис.2). Перед обробкою випресовують зношені втулки стержня клапана і запресовують втулки ремонтного розміру з зменшеним внутрішнім діаметром. Перед запресування втулку промивають веретенним маслом протягом 3 год. при температурі 90 С. Головки циліндрів нагрівають до тієї ж температури. Потім розвертають отвори втулок під номінальний або ремонтний розмір стержня клапана так, щоб зазор в з'єднанні відповідав технічним вимогам.

Спочатку головку оброблюють чорновою фрезою до повного зникнення слідів зносу. Потім надають фасці необхідної ширини, обробляючи фрезами з різними кутами різальної кромки. Далі остаточно обробляють фаску чистовою фрезою. Після фрезерування фаска повинна мати ширину, яка відповідає технічним вимогам (табл.2).

Шорсткість поверхні фаски гнізда після фрезерування не повинна перевищувати Ra=0,80 мкм, радіальне биття фаски відносно отвору втулки клапана 0,05 мм.

У більшості двигунів вставні сідла виготовленні із чавуна. При великому зношенні фаски сідла його випресовують із головки за допомогою спеціальних знімачів. Якщо знос отворів в головці під сідло клапанів не є великим, то в них встановлюють нові сідла номінального розміру. Якщо ж він перевищує допустиме значення, то гнізда спочатку розточують під ремонтний розмір, а потім запресовують сідло ремонтного розміру з збільшеним зовнішнім діаметром під посадку. Розмір деталей з'єднання повинен забезпечувати натяг 0,045...0,075 мм.

Для запресування сідел головку нагрівають до 90 С. Сідла охолоджують в рідкому азоті. Після запресування перевіряють якість ремонту, використовують щуп товщиною 0,05 мм. Він не повинен проходити між торцем сідла і головкою.

В запресованих сідлах фрезами формують робочу фаску а потім шліфують її на планетарно шліфувальній машині.

Клапанні гнізда після фрезерування (шліфування) зміцнюють методом холодного пластичного деформування. Для цього застосовують розкатки різних конструкцій. Якщо площина нижньої плити головки циліндрів багаторазово шліфувалась (при попередніх ремонтах), то міцність стінки становиться недостатньою для відновлення клапанних гнізд запресуванням вставних сідел. такі сідла відновлюють наплавкою з підігрівом головки. В якості присадочних прутків застосовуються чавунні прутки.

Ремонт клапанів. Зношені робочі фаски тарілок клапанів шліфують до видалення слідів зносу на спеціальних верстатах СШК-3 або 2414. Шорсткість фаски після обробки на більше Ra=0,63 мкм, а биття відносно осі поверхні стержня не більш 0,03 мм.

Зношений торець клапана шліфують до видалення слідів зношення на тих же верстатах за допомогою пристрою, що прилягаються до цих верстатів, і знімають фаску 145. Неперпендикулярність торця до бокової поверхні стержня не більше 0,05 мм.

Стержень клапана з невеликим зносом шліфують на зменшений розмір, а гранично зношений відновлюють електролітичним хромуванням.

Клапани в яких після шліфування робочої фаски висота циліндричного пояска нижньої тарілки менша 0,5 мм (для двигунів Д-130, Д-169 – 1 мм), відновлюють. На голову блока циліндрів їх встановлювати не можна тому, що значно знижується жорсткість тарілки клапана. Такі клапани (із сталі 40ХН, 40Х10С2М, 37ХС т. і.) наплавляють жароміцними матеріалами ВК3, ЭП-616 і сормайтом з послідуючою механічною обробкою. Для цього використовують метод наморожування (токами високої частоти) або плазмове зварювання. перед наплавкою клапани проточують на токарно-гвинторізному верстаті різцями з твердого сплаву Т15К6.

Пружини клапанів. Дефектами їх є втрата пружності і усадка від постійно діючих знакозмінних навантажень. Контроль пружності клапанних пружин проводять на приладі КП-0507 і визначають силу їх стискання, порівнюючи з технічними вимогами. Пружини у яких пружність менше допустимої, відновлюють накатуванням роликом або способом термічної фіксації на установці ОРГ-26095, де її розтягують затискачами пристрою до необхідної довжини, пропускаючи при цьому через неї електричний струм, нагріваючи до 400-450 С, і охолоджують на повітрі.

Притирання клапанів до гнізд. Перед збиранням головки циліндрів клапанну пару притирають не верстаті ОПР-1841 (рис.4) А за допомогою пасти різної зернистості. Притиранням досягається необхідна герметичність клапанної пари. рекомендуються слідуючи пасти: склад І (карбід бора М40 – 10%, мікрокорунд М20 – 90%), склад ІІ (електрокорунд зернистий – 87%, парафін 13%).

Склад готують на дизельному маслі. Притирають до одержання кільцевої матової поверхні на фасці сідла.

Після притирання шорсткість поверхні повинна становити 0,63-0,32 мкм, а ширина матового безперервного пояска – не менше 1,5 мм (рис. 6). Допускається різниця ширини не менше 0,5 мм. На деяких ремонтних заводах застосовують технологію ремонту клапанних пар без притирання, яка ґрунтується на розпогодженні кута посадочних поверхонь з'єднання. В основу цього методу положено складання спряжень клапан – сідло (гніздо) клапана, виконаних з різними кутами. Фаску клапана шліфують під кут 44 у спеціальному пристрої, а кут фаски сідла залишають без змін. Кут, який виникає при цьому, забезпечує необхідну герметичність клапанної пари без притирання.

По закінченню притирання клапанні гнізда і клапани промивають керосином або 1%-им водяним розчином тринатрійфосфата до повного усунення абразивної пасти і перевіряють якість обробки. Збирають клапанну групу і заливають керосин в газорозподільні канали.

Збирають головку таким чином. клапани встановлюють в гнізда, повертають головку нижньою плитою до столу і надівають пружини. За допомогою пристрою стискають пружини і встановлюють тарілки клапанних пружин з сухарями.

Останні повинні щільно сидіти в тарілці і виступати над її поверхнею на 0,5...2,0 мм. Зазор між ними не менше 0,5 мм.

У добре притертих клапанів не повинно бути підтікання керосину із під тарілок протягом 3 хв. Герметичність прилягання клапанів також можна перевірити за допомогою пневматичного пристрою (рис.5). у порожнину стакана, що встановлений над клапаном, закачують повітря за допомогою компресора під тиском 0,04-0.07 МПа, який визначають за манометром, з'єднаним з порожниною стакана. Падіння тиску протягом 30 с вказує на негерметичність спряження і неякісне притирання клапанів. У цьому випадку притирання повторюють.

Ремонт розподільного валу. Зустрічаються слідуючи несправності: знос опорних шийок, кулачків і посадочного місця під шестерню, прогин.

Опорні шийки шліфують під ремонтний розмір. перед обробкою перевіряють і якщо необхідно, усувають прогин валу на пресі подвійною правкою. Опорні шийки шліфують в центах кругло-шліфувального верстата 3А-433 електрокорундовими кругами зернистістю 40...60 і твердістю СМ. Овальність і конусоподібність опорних шийок після шліфування допускається не більше 0,03 мм. Шорсткість не більше Ra=0,63 мкм. При значному зношуванні опорних шийок їх наплавляють вібродуговим способом або електролітичним нарощуванням з послідуючим шліфуванням під номінальний розмір.

Кулачки валу зношуються по висоті на робочій ділянці профіля. В результаті змінюється висота піднімання клапанів та їх час-переріз. Їх зменшення приводить до відповідного зниження коефіцієнта наповнення циліндрів свіжим повітрям, збільшенню кількості остаточних газів та викликає падіння потужності та економічності двигуна. Окрім того, порушується кінематика руху клапана, ростуть динамічні навантаження на клапани і деталі механізму приводу, що приводить до інтенсивного їх зношування. Вибраковочний параметр при ремонті кулачків – їх висота.

При зношенні кулачків по висоті до 0,3 мм їх шліфують на еквідістантний профіль по копіру. Якщо воно перевищує це значення, то їх наплавляють використовуючи ручне дугове зварювання або автоматичне вібродугове наплавлення з застосуванням копіювального пристрою. Застосовують порошкову проволоку, електроди Т-590 і Т-620. Твердість наплавлених кулачків не менше HRC 45.

Після наплавлення кулачки шліфують в два прийоми. При чорновій обробці глибина різання складає 0,01...0,02 мм на один оберт шпинделя верстата і при чистовій 0,005...,007 мм. Для шліфування використовують круги з твердістю СМ, СМ1 або СМ2 з зернистістю 40...60. Частота обертання шліфувального круга на верстаті 3А-433 рівна 1033 хв-1, а виробу 32 хв-1. Шорсткість поверхні відшліфованих кулачків повинна складати не більше Ra=0,63 мкм.

Профільну частину кулачка ремонтують також приварюванням стрічки ПГ-ХН80СР2 з послідуючим шліфуванням.

Посадочну поверхню під шестерню розподільного валу відновлюють вібродуговою наплавкою або залізненням з послідуючим шліфуванням під номінальний розмір.

Ремонт коромисел клапанів та валиків коромисел. Зношену частину бойка коромисла шліфують до видалення слідів зносу на верстаті СШК-3. Висота бойка після обробки повинна відповідати технічним умовам. Якщо вона менша за допустиму, то бойок наплавляють електродом Т-590 а потім шліфують під номінальний розмір. Шорсткість поверхні після шліфування Ra=0,63 мкм, твердість HRC 50.

Зношену втулку коромисла випресовують і замінюють на нову. Нову втулку запресовують з натягом 0,01 мм. Отвір в втулці розвертається до номінального або ремонтного розміру в залежності від розміру валика коромисел.

Непаралельність робочої поверхні бойка коромисла повинна бути не більше 0,05 мм.

Зношені валики коромисел шліфують під ремонтний розмір або відновлюють наплавленням з послідуючим шліфуванням до номінального розміру.