- •Транспортное оборудование химических заводов Введение

- •Общие сведения о промышленном транспорте и грузах

- •1.2 Характеристика грузов как объектов транспортирования

- •2.Внешне3аводской транспорт

- •Внутризаводской транспорт

- •3.1 Общие сведения о внутризаводском транспорте

- •3.2. Классификация конвейеров

- •2.3. Конвейеры с тяговым органом

- •2.4. Конвейры без тягового органа

- •2.10. Подъемная техника

- •4. Выбор транспортных средств

- •4.1. Технические факторы, влияющие на выбор транспортного средства

- •4.2. Расчет экономической эффективности транспортного средства

- •Заключение

- •Конвейеры. Конвейерная сборка

- •Производительность конвейерной сборки

- •Применение конвейеров

- •Классификация

2.4. Конвейры без тягового органа

2.4.1.Винтовой конвейер (шнек). Основными узлами шнека (рис. 33) являются желоб 1 с полуцилиндрическим днищем, винт 3 и привод 5, 7.

Полностью закрытая конструкция шнека необходима для перемещения сильнопылящих, горячих и остропахучих грузов.

Шнек обладает следующими достоинствами: простота устройства и обслу-живания; небольшие габариты; возможность промежуточной выгрузки.

К недостаткам относят: высокий расход электроэнергии; измельчение материала во время транспортировки; повышенный износ винтов и желоба; чувствительность к перегрузкам; высокий уровень шума.

Производительность шнеков не превышает 100 м3/ч, а расстояние, на которое можно перемещать груз - 40 м в одном ставе.

Рис. 33. Винтовой конвейер (шнек) со сплошным (а), ленточным (6) и лопас-тным винтом (в): 1 - желоб; 2 - вал; 3 - винт; 4 - разгрузочный штуцер;5 – элек-тродвигатель; 6. 8 - муфты; 7 - редуктор; 9, 10, 12 - подшипники; 11 - загрузочный штуцер.

При необходимости передачи на большие расстояния транспортную ленту составляют из нескольких шнеков. В вертикальном направлении шнеки могут подавать материалы на высоту до 15 м.

Производительность (Q, кг/ч) шнека рассчитывают по формуле:

Q = 47D2

![]()

где D-диаметр винта (ГОСТ 2037-75), м;

аs-шаг винта

(l,0-0,3D), м; n - частота вращения винта

(6-300 мин-1);

![]() - коэффициент заполнения (0,4-0,125);

с – коэффициент, учитывающий угол

наклона шнека:

- коэффициент заполнения (0,4-0,125);

с – коэффициент, учитывающий угол

наклона шнека:

Угол наклона шнека, градусы |

0 |

5 |

10 |

15 |

20 |

|

1,0 |

0,9 |

0,8 |

0,7 |

0,6 |

Частота вращения (мин-1) винта зависит от вида перемещаемого груза и опре-деляется по формуле:

nмакс =

![]() .

.

Здесь b = 30 + 60 (выбирают из данных табл. 2). Мощность (N, Вт) привода винтового конвейера:

N =

![]()

Здесь L - горизонтальная проекция пути перемещаемого материала, м; f-коэффициент сопротивления (см. табл. 2).

Таблица 2 Значения коэффициентов , b, и f

Группа грузов |

Примеры грузов |

Коэффициенты |

||

|

b |

f |

||

Легкие и неабразивные Легкие и малоабразивные Тяжелые и малоабразивные Тяжелые и абразивные |

Древесные опилки Мел, сода Гипс, суперфосфат Апатитовый концентрат, колчеданный огарок |

0,4 0,32 0,25

0,125 |

0,65 50 45

30 |

1,2 1,6 2,5

4,0 |

Диаметром винта D предварительно задаются, а затем методом постоянного приближения находят по формуле (9.7) его окончательное значение. Далее принимают D винта с учетом ряда диаметров по ГОСТ 2037-65. Шнеки изготавливают с диаметром винтов в пределах от 0,1 до 0,8 м.

Некоторые типы серийно выпускаемых винтовых (шнековых) конвейеров показаны на рис. 34, 35.

|

|

Рис. 34. Одношнековый конвейер |

Рис. 35. Двухшнековый конвейер |

2.8. Роликовые конвейеры (рольганги) применяются для транспортирования штучных грузов по горизонтальной и пологонаклонной трассе. Грузы,

Рис. 36. Неприводной роликовый конвейер

|

имеющие достаточных размеров опор-ную поверхность плоской или цилин-дрической формы, транспортируются непосредственно на роликах. Мелкие штучные грузы, грузы, не имеющие необходимой опорной поверхности, а также грузы в мягкой таре транспортируются на металлических и деревянных поддонах или в ящиках, которые затем возвращаются к месту загрузки конвейера. Роликовые конвейеры по способу действия подразделяются на непривод-ные (36) и приводные. На неприводных роликовых конвейерах грузы переме-щаются под действием непосредственно приложенной к ним силы (усилие рабо-чего, сила, передаваемая тяговой цепью или канатом с захватами, штанговым |

толкателем и т. п.). Грузы благодаря силе трения приводят во вращение ролики. В приводных конвейерах ролики приводятся во вращение от привода и трением сообщают поступательное движение лежащим на них грузам.

Неприводные гравитационные конвейеры устанавливаются с небольшим уклоном, обеспечивающим движение груза под действием силы тяжести.

Имеются также роликовые конвейеры, у которых только часть роликов имеет привод, а другие являются поддерживающими. Иногда применяют лишь один приводной «ролик-ускоритель».

2.9. Вибрационные конвейеры применяются для транспортирования любых грузов кроме липких. Конструктивно имеют желоб, установленный или подвешенный на наклонных пружинящих опорных стержнях. Вместо открытого вибрационного желоба иногда применяют закрытые вибрационные цилиндрические трубы (рис. 37)

|

Вибрационные конвейеры отличаются малой амплитудой колебания (доходящей до долей миллиметра) и высоким числом колебаний (до 3000 в минуту). Колебательная система вибрационного конвейера приводится в движение механи-ческим, гидравлическим, пневматическим или электромагнитным приводом. Механические вибраторы бывают инерционные и (реже) эксцентриковые. Инерционными являются вибраторы с одним или двумя несбалансированными вра-щающимися грузами; эти вибраторы допус- |

Рис. 37. Трубный вибрационный конвейер |

кают регулирование амплитуды и числа колебаний изменением веса грузов, их расстояния от оси вращения, а также скорости вращения грузов. Приводной механизм и неуравновешенные грузы помещаются на самом желобе.

Гидравлические вибраторы (применяемые редко) имеют поршни, движущиеся возвратно-поступательно под влиянием давления жидкости.

Пневматические вибраторы работают на сжатом воздухе постоянного давления, аналогично пневматическому инструменту; регулирование в них производится изменением давления сжатого воздуха при помощи вентиля.

В электромагнитном вибраторе одна часть сердечника электромагнита соединена с рабочим органом конвейера, а другая - с уравновешивающим грузом. Вибрация возникает вследствие того, что катушки электромагнита питаются прерывистым током.

В вибрационных конвейерах транспортируемый груз при каждом колебании отделяется от желоба и совершает незначительный свободный полет (микрополет), поэтому груз не крошится и не происходит пылеобразования.

|

В вибрационных конвейерах транспортирование груза производится не только по горизонтали или по уклону, но и вверх по наклонному желобу и по спирали. Наклонные вибрационные конвейеры применяются с углом подъема до 200. Производительность вибрационных конвейеров в отдельных случаях доходит до 200 т/ч, а длина транспортирования достигает 80 м. Применяются также вертикальные вибрационные конвейеры-элеваторы (рис. 38), представляющие собой цилиндр, на наружной или внутренней поверхности которого размещен по винтовой спирали желоб с бортом. При помощи возвратно-вращательных движений вокруг продольной оси и колебательных движении вдоль продольной оси сыпучие грузы или мелкие однородные штучные грузы поднимаются вверх по спиральному желобу и разгружаются наверху. Разгрузка возможна и в любом другом месте при помощи направляющего щита. Такие вертикальные вибрационные конвейеры выпускаются с цилиндром диаметром 120-1000 мм, высотой 3-8 м; производительность их до 20 т/ч. |

Рис. 38. Вибрационный конвейер-элеватор.

|

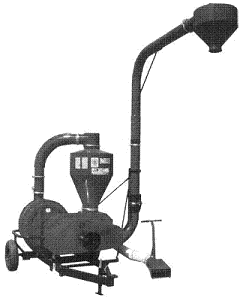

2.5. Пневматический транспорт (пневмотранспорт) - совокупность оборудования для перемещения сыпучих материалов, штучных грузов с помощью энергии сжатого воздуха (рис. 39).

|

|

Рис. 39. Пневмотранспортер |

|

Вентилятор (6) создает разряжение во всасывающем патрубке (1). Под дей-ствием разности давлений аэровзвесь по тангенциальной траектории входит в цилиндрическую часть циклона (3), где, двигаясь по криволинейной траектории, твердая фаза отбрасывается к стенке циклона и под действием силы тяжести устремляется вниз к шлюзовому затвору (4). Отделенный от твердой фазы воздух из циклона втягивается в улитку вентилятора, а затем направляется в нагнетатель-ный трубопровод, где под шлюзовым затвором снова смешивается с дисперсной фазой и далее доставляется по напорному трубопроводу до места выгрузки.

По способу создания разности давлений в трубопроводе пневмотранспортные устройства (рис. 40) делят на всасывающие, нагнетательные, всасывающе-нагнетательные.

а) б) (в

Рис. 29. Пневмотранспортные установки: a_- всасывающие; 6 – нагнетатель-ные; в - всасывающе-нагнетательные; 1 - загрузочное сопло, 2 - трубопровод; 3 – разгрузочное устройство; 4 - затвор; 5 - циклон; 6 - рукавный фильтр; 7 - вакуум-насос; 8 - компрессор; 9, 13 - бункеры; 10 - аэрирующее устройство; 11 - питатель

Всасывающий пневматический транспорт применяют для перемещения мате-риала на расстояние до 100 м из разных мест к одной точке разгрузки при разре-жениях не более 0,01 МПа.

Нагнетательную пневматическую установку используют для транспортировки материала из одного места по различным направлениям на расстояние до 1800 м, при перепаде давления воздуха 0,5-1,3 МПа.

Всасывающе-нагнетательная установка служит для перемещения сухих порошкообразных и мелкозернистых материалов на большие расстояния.

В систему пневмотранспорта входит разгрузочная станция, включающая бункер (для сбора материала), рукавный фильтр (для очистки выбрасываемого воздуха от пыли), вентилятор (для отсоса очищенного воздуха). Уловленную пыль подают обратно в бункер.

Для перемещения значительной массы материала (120-250 кг), приходящейся на 1 кг воздуха, на высоту до 25 м используют пневматические подъемники при скоростях воздуха менее 10 м/с и избыточном давлении 0,05-0,15 МПа.

Расчет пневмотранспорта заключается

в определении по заданной

производительности диаметра трубопровода

d, расхода (скорости) воздуха w и

необходимого перепада давления

![]() р.

р.

Внутренний диаметр (м) трубопровода определяют по формуле:

d =

![]()

Здесь wв - расход воздуха в

транспортном трубопроводе при стандартных

условиях (Р = 0,098 МПа,

![]() в

= 1,2 кг/м3), м3/с

в

= 1,2 кг/м3), м3/с

![]()

![]() - заданная средняя производительность

по транспортируемому кг/с; x

- концентрация пыли, кг/кг;

в

- плотность воздуха, кг/м3; v-линейная

скорость воздуха, м/с.

- заданная средняя производительность

по транспортируемому кг/с; x

- концентрация пыли, кг/кг;

в

- плотность воздуха, кг/м3; v-линейная

скорость воздуха, м/с.

Минимальная скорость (мЗ/ч) протекания воздуха:

![]() .

.

Здесь dч - диаметр частиц материала ; м - плотность материала, кг/м3.

Полный перепад давления ( р, Па), который необходим для поднятия материала:

![]() .

.

Здесь![]() =Gм/Gв

- коэффициент смеси; Gм

- масса транспортируемого твердого

материала, кг; Gв

- масса воздуха, расходуемого на

транспортировку кг tg

=Gм/Gв

- коэффициент смеси; Gм

- масса транспортируемого твердого

материала, кг; Gв

- масса воздуха, расходуемого на

транспортировку кг tg![]() = 0,32

0,4;

= 0,32

0,4;

![]() = 0,76(1

10,64f)

= 0,76(1

10,64f)

Достоинства пневмотранспорта: герметичность системы; отсутствие потерь перемещаемых грузов; осуществление перемещения грузов по сложной трассе; удобство сопряжения горизонтальных вертикальных и наклонных участков; возможность путем применения разветвленных трубопроводов обеспечить перемещение грузов из несколь-ких мест в одно или из одного места в несколько; возможность при транспортировке одновременной сушки, нагрева, охлаждения.

К недостаткам относят: высокий удельный расход электроэнергии; интенсивный износ трубопровода; измельчение материала; невозможность перемещать неизмельчаемые и сырые материалы. Кроме того, при перемещении тонкодисперсных материалов (размеры частиц 10-20 мкм) усложняется их отделение в конечном пункте от воздуха, а при перемещении порошков разного фракционного состава происходит расслоение материала.

2.6. Гидравлический конвейер используют в тех случаях, когда свойства материала это позволяют. В этих установках материал (например, колчеданный огарок, фосфогипс и др.) вводят в струю воды, он перемещается с ней до места назначения, где отделяется от воды в гидроциклонах и отстойниках. Длина гидротранспортных линий доходит до десятков километров.

В низконапорных установках материал смывается водой под низким давлением (до 0,5 МПа), и смесь самотеком движется по желобу или канаве. В высоконапорных установках воду подают под высоким давлением, и смесь перемещается по трубам под избыточным давлением на расстояние до 1 км. В смешанных установках материал перемещается в пределах цеха по открытым каналам, из которых подается затем в высоконапорную установку для дальнейшей транспортировки.

|

|

Рис. 41. Спиральный конвейер. |

Рис. 42. Грузовой лифт |